Siemens-Engineering jetzt auch komplexe Motion Control“, sagt Rainer Brehm. (Bild: Siemens AG)

Sechsachs- oder Deltaroboter enthalten.“, sagt Rainer Brehm. (Bild: Siemens AG)

einzusetzen, öffnet eine ganz neue Dimension.“, so Rainer Brehm. (Bild: Siemens AG)

Für Siemens lautete doch bisher die Maxime, jede noch so komplizierte Automatisierungsaufgabe lösen zu können. Markiert das Motto von der Nürnberger Messe jetzt eine strategische Kehrtwende, Herr Brehm?

Rainer Brehm: Nein, überhaupt nicht. Hier treffen vielmehr die Anforderungen des Marktes mit der fortschreitenden Digitalisierung und unserer ganzheitlichen Positionierung zusammen. Fest steht nach wie vor: Mit unserer Automatisierungstechnik kann der Anwender alles lösen. Um die gesamte Funktionalität nutzen zu können, musste man sich früher jedoch sehr gut mit Motion auskennen. Das hat sich stark verändert: Unser Ziel ist heute, dass die Breite der klassischen SPS-Programmierer ebenfalls Motion-Aufgaben lösen kann – ohne Hilfe von Spezialisten.

Wie soll das funktionieren?

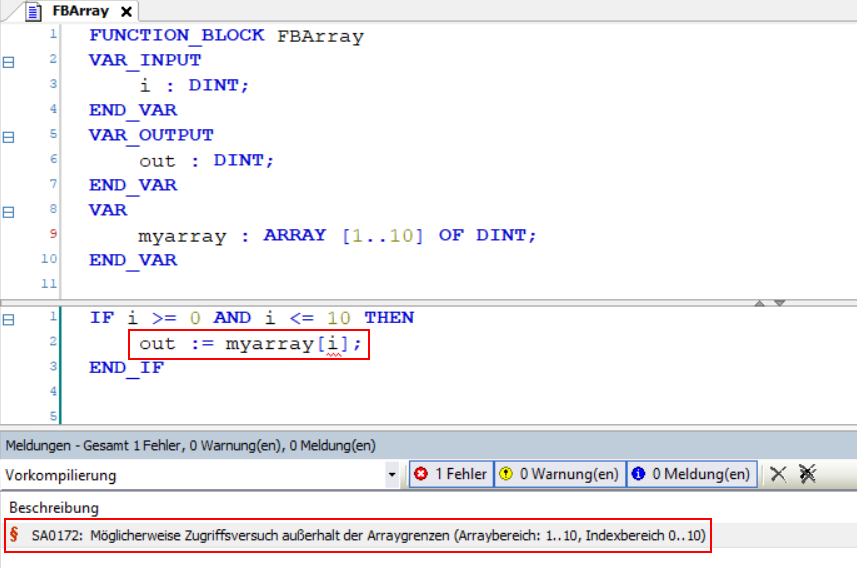

Wie das funktioniert, haben wir auf der Messe in Nürnberg mit verschiedenen Applikationen gezeigt. Unter anderem mit dem Simatic Motion Interpreter, mit dem sich im TIA Portal ohne Spezialkenntnisse verschiedene Kinematiken programmieren lassen. So konnten wir den Nachweis erbringen: Wer mit einer Simatic-SPS vertraut ist, kann mit dem Siemens-Engineering jetzt auch komplexe Motion Control. Ein weiteres Beispiel sind die Bereiche Safety und Security, die durch die neue Maschinenverordnung zusätzliche Bedeutung erhalten. Auf der SPS haben wir vorgeführt, wie Siemens-Technik auch hier das Leben deutlich leichter macht. Kurzum: Mit unserem Versprechen ‚Einfach Automatisieren!‘ erweitern wir die Perspektive des SPS-Programmierers auf viele weitere Aufgaben, die er jetzt unkompliziert lösen kann. Das bedeutet für uns aber auch das Zusammenspiel unterschiedlicher Ebenen.

Inwiefern?

Das Programmieren an sich muss einfacher werden – Stichwort Low-Code. Diesen Anspruch verfolgen wir nicht nur mit Blick auf unser SPS-Geschäft, sondern auch darüber hinaus. Etwa um die gesamte Welt des industriellen IoT mit dem Easy-to-Use-Ansatz zu verheiraten. Durch die Integration der Mendix-Plattform haben es Kunden hier ebenfalls sehr leicht. Nächstes Beispiel ist die KI: Um unseren Industrial Copilot zu bedienen und mit der Maschine direkt zu interagieren, muss man kein Experte für künstliche Intelligenz sein. Natürlich verstecken sich dahinter hochkomplexe Algorithmen. Aber von denen bekommt der Nutzer nichts mit.

Der Fachkräftemangel macht bei den klassischen SPS-Programmierern keine Ausnahme. Sollte man in Sachen Easy to Use nicht noch eine Stufe früher ansetzen?

Gewiss. Deswegen findet sich im TIA Portal eine Vielzahl an Editoren, mit denen man SPS-Code generieren kann. Neben klassischen Methoden aus dem Maschinenbau wie KOP, FUP, STL oder AWL bieten wir auch neuartige Tools an. Z.B. eine Cause and Effect Matrix. Sie fragt beim Anwender Schritt für Schritt ab, was er erledigen will, und erstellt im Hintergrund den Steuerungscode. Auf diese Weise muss niemand mehr programmieren.

Wie tief kann der Anwender denn damit in die Applikation gehen?

Ziemlich tief. Um das Beispiel Robotik nochmals aufzugreifen, im TIA Portal sind rund 30 Kinematiktypen wie Sechsachs- oder Deltaroboter enthalten, attraktive Bibliotheken wie die Simatic Robot Library und Handling Toolbox runden das Angebot ab. Für einen Großteil der Applikationen ist das vollkommen ausreichend. Wenn der Anwender jedoch die entsprechende Expertise mitbringt, kann er nach wie vor jeden Motion-Paramter in den Antrieben feinjustieren. Wir setzen da keine Grenzen.

Wenn der SPS-Programmierer künftig Motion, Robotik oder Safety mit übernimmt: Muss er seinen Horizont auch entlang der Wertschöpfungskette erweitern?

Nun ja, alle Berufsbilder verändern sich unter dem Einfluss der Digitalisierung. So auch das des Steuerungsentwicklers. Prinzipiell wird der Job durch die neuen Technologien ja auch vielseitiger und interessanter. Entsprechend sollte das als Chance gesehen werden. Im Umkehrschluss bedeutet das aber mitnichten, dass Steuerungsentwicklung in der Automatisierung nicht mehr sehr wichtig ist – das wäre eine komplette Fehleinschätzung.

Große Unternehmen haben ja meist entsprechende Motion- oder Robotikexperten. Bei KMU ist das oft nicht der Fall. Richtet sich Siemens mit dem Einfach-Automatisieren-Motto verstärkt an diese Zielgruppe?

Kleine und mittelständische Unternehmen sind eine extrem wichtige Zielgruppe für uns. Und natürlich wollen wir es ihnen mit unseren Lösungen ermöglichen, vom technologischen Wandel genauso zu profitieren, wie es unsere Großkunden tun. Deswegen lässt sich das Motto noch genauer ausrichten: Wir zielen vor allem auf die Gruppe der SPS-Programmierer, und dabei verstärkt auf solche Unternehmen, die nicht für jede Disziplin eigene Experten haben.

Durch den technologischen Wandel ist es heute ja auch möglich, SPSen komplett virtualisiert als Software-App laufen zu lassen – auf IPCs, in der Edge oder auf Servern. Rechnen Sie damit, künftig deutlich weniger Hardware-S7-Geräte zu verkaufen?

Das zeichnet sich momentan nicht ab. Die virtualisierte SPS ist vor allem für große Anlagenbetreiber interessant, die viele Steuerungen zentral managen müssen. Das funktioniert aber nicht ohne entsprechende IT-Kompetenz. Anwender im KMU-Bereich sind mit unseren S7-Geräten normalerweise besser beraten. Wichtig ist für uns, weiterhin beide Möglichkeiten durchgängig anzubieten. So dass der Kunde ganz flexibel entscheiden und gegebenenfalls umstellen kann.

Wirkt sich die fortschreitende Digitalisierung denn darauf aus, ob man Automatisierungsaufgaben eher zentral oder dezentral löst?

Auch bei dieser Frage hat für uns oberste Priorität, beide Ansätze durchgängig bedienen zu können. Denn der Markt durchläuft immer wieder Zyklen. Durch die Virtualisierung geht es meines Erachtens wieder in Richtung zentraler Konzepte. Aber auch auf Hardware-Seite beobachten wir aktuell eine Rekordnachfrage bei den ganz großen Steuerungen. Gleichzeitig bleiben unsere dezentralen IP65-SPSen ebenso sehr beliebt. Eine eindeutige Stoßrichtung lässt sich in der Industrie also nicht erkennen.

Abschließend nochmal zum Thema KI: Wie wird die Automatisiersungstechnik von Siemens bereits davon beeinflusst?

Mit unserem Demonstrator auf der Hannover Messe vor einem Jahr haben wir gezeigt, wie generative KI das Coding vereinfachen kann. Genau für solche Aufgaben wurden LLMs ja ursprünglich entwickelt. Natürlich muss man immer noch sicherstellen, dass Ergebnisse sinnvoll sind und Programm-Code sicher und zuverlässig läuft. Auf der SPS im November sind wir dann einen Schritt weiter gegangen: Hin zur Schrittkettenprogrammierung. Darauf ist kein LLM von Haus ausgelegt. So konnten wir gut zeigen: Es geht noch mehr, wenn man auch etwas mehr Aufwand reinsteckt. Ein ganz wichtiger Punkt auch hier wieder: Für den Anwender muss es einfach bleiben. Unser neuester Ansatz ist es, LLM-Technologie auch in der Operations-Phase zu nutzen, also im laufenden Betrieb. Damit schaffen wir Analysemechanismen, die vorher entworfene Lösungen prüfen und bewerten. KI in dieser Art und Weise bei der Fehlersuche und Optimierung einzusetzen, öffnet aus unserer Sicht nochmal eine ganz neue Dimension. Hier wird also noch einiges kommen.

Vielen Dank für das Gespräch, Herr Brehm.