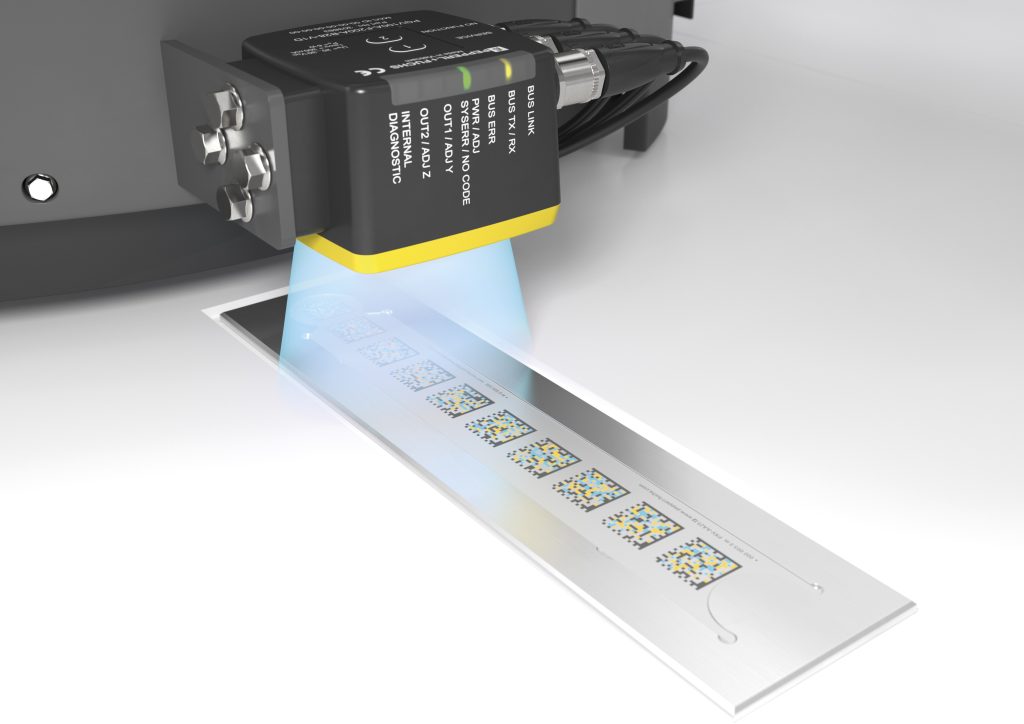

Das Positioniersystem SafePGV beruht auf der Kombination eines dreifarbigen DataMatrix-Bandes und einer Kamera mit rot-blauer LED-Beleuchtung. Die verschiedenfarbigen LED-Ringe blitzen getrennt in einem zufälligen Ablauf. Pro Blitz erfasst die Kamera immer nur einen Teil der farbigen Codes: im blauen Licht die roten und schwarzen Felder, im roten Licht die blauen und schwarzen Markierungen. Das ist nur eine der Redundanz-Dimensionen des Systems, um die Datensicherheit zu gewährleisten. Die Firmware gleicht die optischen Signale mit einem sicheren Algorithmus direkt im Sensor ab. Jeder Code wird einer direkten und unabhängigen Plausibilitätsprüfung unterworfen. Eventuelle Fehlfunktionen wie die Ausgabe eines falschen Positionsdatums werden durch Farbabgleich sofort erkannt. Die Wahl der Beleuchtungsfarbe erfolgt mathematisch zufällig, ist aber dem verbauten Sicherheitscontroller bekannt. Er kann also die Signale mit dem Erwartungswert vergleichen und ermitteln, ob die Blitzfolge mit der erfassten Position übereinstimmt und somit plausibel ist.

Positioniersystem – im Ganzen robust

Die Ansteuerung der verschiedenfarbigen LED-Ringe des Sensors erfolgt direkt durch den Sicherheitsteil, der zugleich kontinuierlich die korrekte Funktion der Software überprüft. Die bereits überprüfte Information wird durch die integrierte Profinet/Profisafe-Schnittstelle an die sichere Steuerung übermittelt. Ein zusätzlicher Funktionsbaustein zur Weiterverarbeitung der Positionsdaten gemäß SIL3 und PLe ist damit nicht mehr erforderlich. Die mit 15x15mm überdurchschnittliche Größe der Codes trägt ebenfalls zur Robustheit des Gesamtsystems bei. Ein einziger Code des DataMatrix-Bandes genügt zur Positionsbestimmung auf der X-Achse. Da das 120x80mm große Lesefenster des Sensors immer mehrere Codes erfasst, beeinträchtigen beschädigte Codes die Detektion nicht: Die Positionsdaten werden selbst bei kompromittierten Bandabschnitten auf 0,2mm genau ausgegeben.

Metall-Codes für stark beanspruchte Bereiche

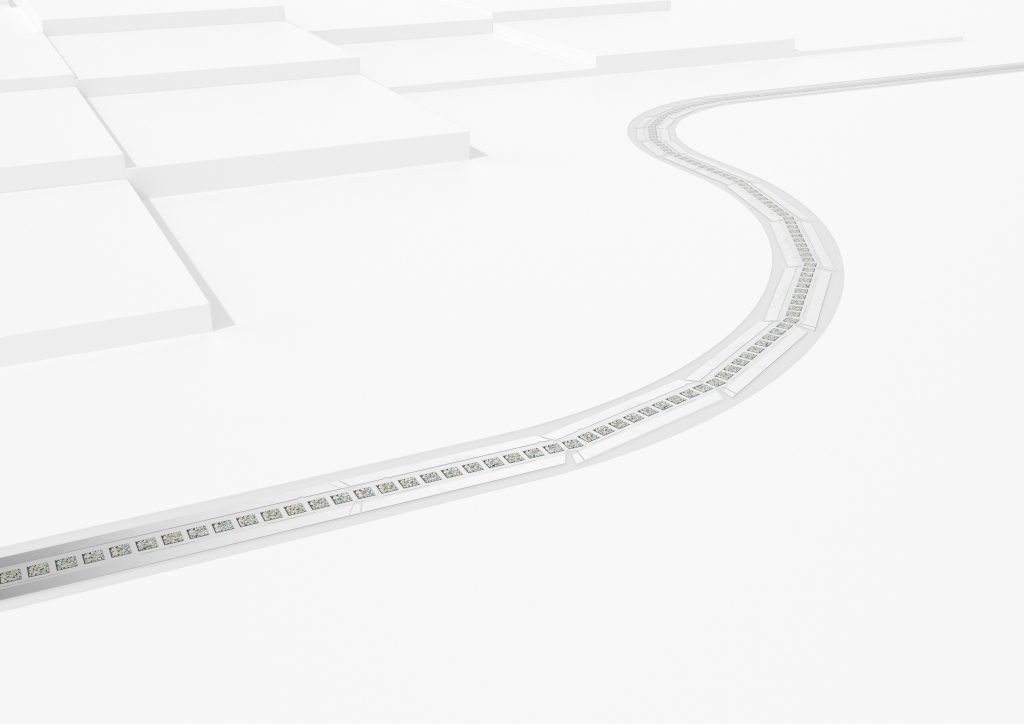

Wo AGVs unterwegs sind, gibt es allerdings unweigerlich Bereiche, an denen die auf dem Boden verlegten Codebänder besonders starker mechanischer Beanspruchung unterworfen sind. Das gilt vor allem für Kreuzungen, Tordurchfahrten oder Kurven, in denen die Fahrzeugräder die Bänder ständig überqueren und entsprechend abreiben oder beschädigen. Dort kann der Verschleiß größere Abschnitte des Codebands betreffen, in denen trotz der beschriebenen Vorkehrungen keine Positionsinformation mehr erfasst werden kann. Für solche Stellen hat Pepperl+Fuchs Codeleisten aus Metall entwickelt, auf denen die Code-Information in verschleißresistenter Form zur Verfügung steht. Die Codes sind mit einem speziellen Verfahren auf Aluminiumleisten aufgedruckt und werden von einer anschließend aufgebrachten Eloxalschicht geschützt. Ihre Haltbarkeit der Codeleisten wurde ausgiebigen Härtetests unterworfen: Selbst beständiges Überfahren beeinträchtigt die Code-Information nicht.

Die Leisten können auf Arten verlegt werden:

- Direkte Verklebung auf dem Boden oder auf Trägern: Durch die Selbstklebeschicht auf der Unterseite der Schienen ist die Verlegung sehr einfach.

- Montage in Überfahrschienen: Die Schienen werden im Boden verschraubt und bilden eine flache Bodenschwelle mit schrägen Schultern. Die Codeleisten werden mit der Selbstklebeschicht in die vorgesehene Aussparung eingeklebt.

- Montage in Versenkschienen: In einer in den Boden gefrästen Nut wird die Versenkschiene verklebt und/oder verschraubt. Die Codeleiste wird auch hier auf die Schiene geklebt.

Die Metallschienen kann man mit den Standard-Codebändern aus Laminat kombinieren, sodass sowohl für Abschnitte mit starkem Verschleiß als auch für Strecken ohne mechanische Beanspruchung die passende Lösung gewählt werden kann.

PGV-Schiene: auf Millimetergenau

Neben anschlussfähigen Modulen für durchgehende Codebänder stehen auch geschlossene Schienen zur Verfügung. Sie dienen zur Positionsbestimmung an definierten Stationen, die zuvor durch freie Navigation angesteuert wurden. Ein Beispiel ist hier die Übergabe von Blechen an einen Schweißroboter. Mit einer PGV-Schiene kann das Fahrzeug auf einen Millimeter-Bruchteil genau an der Station positioniert werden. Erst wenn die Position anhand der Code-Information der geschlossenen Leiste verifiziert ist, wird die Sicherheitsbox des Roboters für die Materialübergabe geöffnet. Das SafePGV-System schafft hier die Voraussetzung für eine sichere Anmeldung.

2D-Kamera zur Positionsbestimmung

Im Gegensatz zu anderen optischen Positionierungssystem benötigt es für die Positionsbestimmung nur eine 2D-Kamera. Das reduziert nicht nur den Aufwand an Hardware, sondern macht auch die Positionsbestimmung einfacher und zugleich zuverlässiger. Bei Systemen mit zwei Kameras gibt es an einer Weiche abweichende Positionssignale, die durch zusätzliche Vorkehrungen abgeglichen und zusammengeführt werden müssen. Diese Komplikation entfällt hier ganz. Die Kamera kann wegen ihres großen Tiefenschärfebereichs mit bis zu 130mm Abstand zur Codeleiste eingebaut werden. Individuelle Codes, die jeweils eine bestimmte Absolutposition markieren, stehen für eine Strecke von bis zu 100km zur Verfügung – die größte auf dem Markt verfügbare Ausdehnung.

Datenfluss und Selbstdiagnose

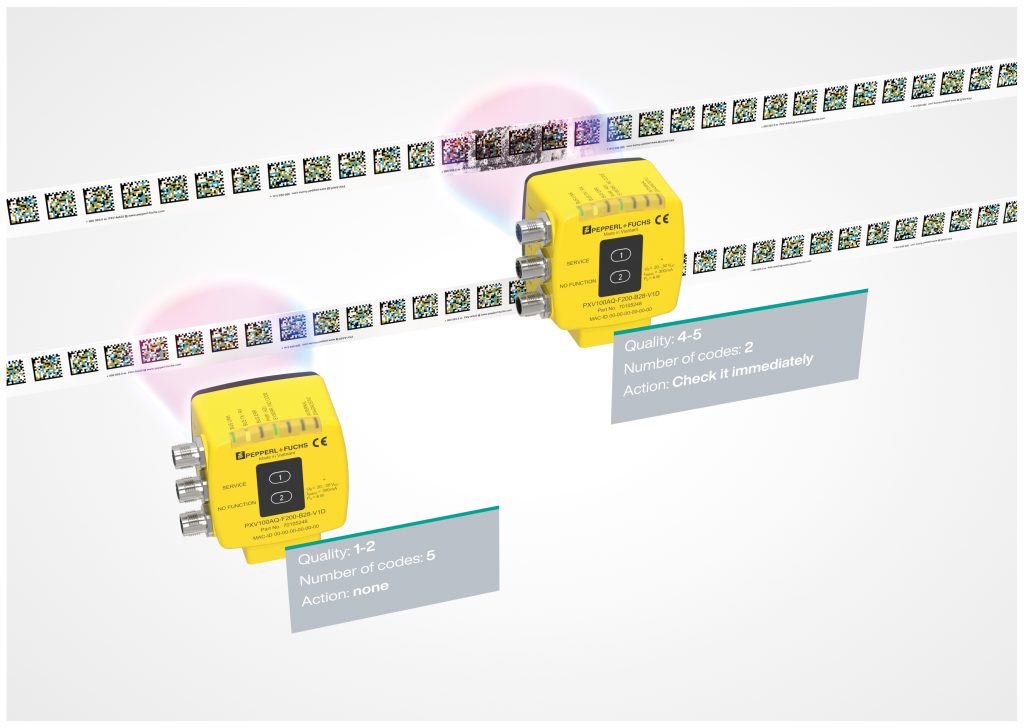

Die Checker-Funktion dient der zusätzlichen Absicherung der Positionsbestimmung. Mit ihr benotet der SafePGV-Sensor die Qualität der einzelnen Codes und gibt die Anzahl der gelesenen Codes aus. Bei der Annäherung an kritische Werte kann durch vorbeugende Instandhaltung gezielt eingegriffen werden. Einzelne Abschnitte der Codeleiste lassen sich jederzeit austauschen. Die Sensordaten können der SPS zur Überwachung von Parametern wie sichere Position, sicherer Abstand z.B. zwischen zwei EHB-Gehängen oder zwei aufeinanderfolgenden AGVs übermittelt werden.

In der GSDML-Datei werden die Eigenschaften der Sensoren beschrieben. Darin sind die Daten der Sensoren enthalten, die den Betrieb im Profinet-Netzwerk ermöglichen. Die Datei wird auch für die weitere Parametrierung direkt über die Sicherheitssteuerung genutzt. Anhand der Diagnosedaten kann man eventuelle Störungen leicht erkennen und beheben. Ein zusätzlicher Controller für die Busanschaltung ist nicht nötig. Ohne bewegliche Teile im Lesekopf, arbeiten die Sensoren verschleißfrei und gewährleisten bei sehr geringem Wartungsaufwand praktisch durchgängige Verfügbarkeit.