So wie eine Obst- oder Gemüseverpackung nichts ohne den Inhalt ist, sind selbstverständlich auch Schachtelformungsmaschinen – besser bekannt unter dem Begriff Boxforming-Maschinen – nur bedingt einsatzbereit, wenn nicht die richtigen Komponenten und Hardwareelemente bereitstehen. Anbieter solcher Maschinen ist Tecnobox aus Spanien. Dabei kommen unterschiedliche Informations-, Kontroll- und Antriebskomponenten zum Einsatz, die unter einer gemeinsamen Architektur harmonieren müssen. Während man bei dem spanischen Unternehmen lange Zeit auf einen einzigen Zulieferer für die jeweiligen Bauteile setzte, erfolgte – eher unfreiwillig – im Zuge der Corona-Pandemie ein Umdenken.

Bedarf an einer zuverlässigen, effizienten Lösung

Durch die Störung der internationalen Lieferketten sowie die Schwierigkeiten bei der Beschaffung von Steuerungen und HMIs suchte Tecnobox nach neuen Zulieferern. Fündig wurde man bei Delta, einem weltweit führenden Anbieter im Bereich von Schaltnetzteilen und Automatisierungslösungen, die aktuell ihre Präsenz auf dem europäischen Markt stärken wollen.

Eine wesentliche Anforderung war, dass die neuen Bauteile genau in die bislang genutzte und erprobte Architektur passen mussten. Tecnobox wollte so einerseits sicherstellen, dass auch außerhalb von Krisenzeiten wieder auf die bislang bezogenen Komponenten gewechselt werden konnte, andererseits sollten die Kunden nach wie vor dieselben, wartungsarmen und zuverlässigen Maschinen erhalten. Einen zentralen Aspekt, den dieser Gedanke mit einschloss, war dabei die Ethercat-Kommunikation, auf die man bei Tecnobox schon bisher gesetzt hatte und den Kunden die gleichen Vorteile dieses Protokolls auch bei neu hergestellten Maschinen bieten wollte.

Für Delta hat man sich bei Tecnobox schlussendlich aufgrund der Möglichkeit, die gewünschten Komponenten schnell und unkompliziert zu erhalten, entschieden – aber auch wegen anderer Vorteile, die die Zusammenarbeit mit sich brachten. „Zwei zentrale Prämissen zeichnen die Komponenten von Delta aus. Zum einen setzen wir immer auf möglichst effiziente Systeme und Bauteile – einerseits, um Platz und Kosten für unsere Kunden zu sparen, andererseits, um eine möglichst hohe Flexibilität beim Zusammenbau von Anlagen und Maschinen zu gewährleisten“, erklärt Edwin Gómez Rodriguez, Field Application Engineer, Industrial Automation Business Group bei Delta EMEA. „Zum zweiten sorgen wir dafür, dass unsere Kunden mit den einzelnen Komponenten genau die Ziele erreichen können, die sie sich gesetzt haben. Genau deshalb konnten wir Tecnobox in diesem Fall auch sehr gut unterstützen.“

Konzentration auf das Wesentliche

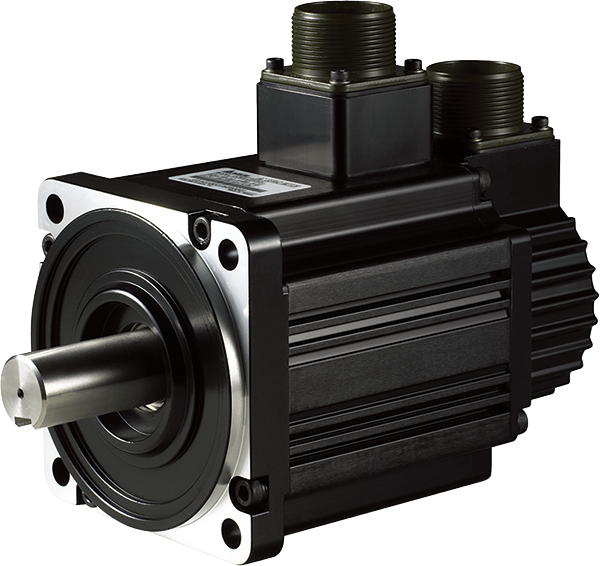

Die Komponenten von Delta – von Kontrollelementen und Steuerungen über Antriebe und Servomotoren bis hin zu Switches und Schaltnetzteilen – setzte Tecnobox schlussendlich in der TB-Pack-Maschine sowie der TBQ-Pack-Maschine ein. Beide Maschinen eint, dass sie Kartonagen aufnehmen und diese mittels unterschiedlicher Transportsysteme im Inneren einerseits mit Klebstoff vorbereiten und andererseits vorab so falten und formen, dass schlussendlich die gewünschte Verpackungsform herauskommt.

Durchgeführt wurde die Implementierung der Delta-Produkte von dem regionalen Partner Inda Levante, der Delta bereits seit geraumer Zeit auf dem spanischen Markt unterstützt und sich dementsprechend mit den Komponenten und ihrem optimalen Einsatz in unterschiedlichsten Maschinen auskennt. „Neben den Prämissen der Effizienz und Flexibilität ist für unsere Kunden natürlich auch die Wirtschaftlichkeit entscheidend“, erläutert Rodriguez. „Aber auch wenn unsere eingesetzten Produkte sich durch geringere Kosten auszeichnen – bieten sie trotzdem die selbe Flexibilität, die auch bei der Nutzung der bisherigen Komponenten anzutreffen war. Für unsere Kunden war der Vorteil im Rahmen der Krise daher klar: verfügbare Komponenten, die sich problemlos in die vorhandene Architektur und Kommunikationsprotokolle einbinden lassen und zugleich Kostenersparnisse, die nichts an Qualität und Effizienz ändern.“

Vom HMI bis zum Antrieb

In den Boxforming-Maschinen übernimmt das HMI DOP -110WS von Delta die Steuerung und Überwachung der einzelnen Prozesse und Abläufe. Die tatsächliche Steuerung erfolgt wiederum über die Delta AX-308E, einem Codesys-basierten Motion Controller aus der AS SPS-Familie des Unternehmens. Dabei ermöglicht die integrierte Ethercat-Schnittstelle eine Steuerung von bis zu acht Servoantrieben, Umrichtern und dezentralen I/O-Modulen. Komplettiert wird die Kontrollebene durch den Ethercat Slave R1-EC5500D0 sowie das Ethercat-I/O-Erweiterungsmodul R1-EC70A2D0. „Von Seiten der Kontrollebene stellte sich die Zusammensetzung der Komponenten für Tecnobox als keine besonders große Herausforderung dar und die Integration war problemlos möglich“, berichtet Rodriguez. „Bei Delta sind wir mit Blick auf die Anschlüsse und verfügbaren Software-Optionen sehr breit aufgestellt – dementsprechend gab es mit Blick auf die Frage, ob Ethercat möglich ist, natürlich auch keinerlei Schwierigkeiten.“