Zielgruppe für das gezeigte Automatisierungs- und Digitalisierungsportfolio ist, neben Unternehmen der Verpackungsindustrie, insbesondere der Anlagen- und Maschinenbau. „Unser gesamtes Industriegeschäft in Deutschland wird schon seit Jahren maßgeblich durch die Verpackungsindustrie mitgeprägt,“ betont Reinholt Schlechter, der für das lokale OEM-Segment von Schneider Electric zuständig ist. „Nicht zuletzt macht sich das daran bemerkbar, dass wir mit PacDrive 3 eine eigene Automatisierungsplattform speziell für High-Performance-Anwendungen geschaffen haben. Mit einem System für bis zu 2.600 synchrone Achsen, verschiedenen Robotik-Komponenten sowie einer auf Verpackungsprozesse getrimmten Maschinenbauer-Software bieten wir praktisch alles, was es für die Automatisierung einer modernen Verpackungsmaschine braucht.“ Im sogenannten Machinery Guide ist eine große Zahl an internationalen Unternehmen gelistet, die die Technologien von Schneider Electric in ihren Maschinen verbaut haben.

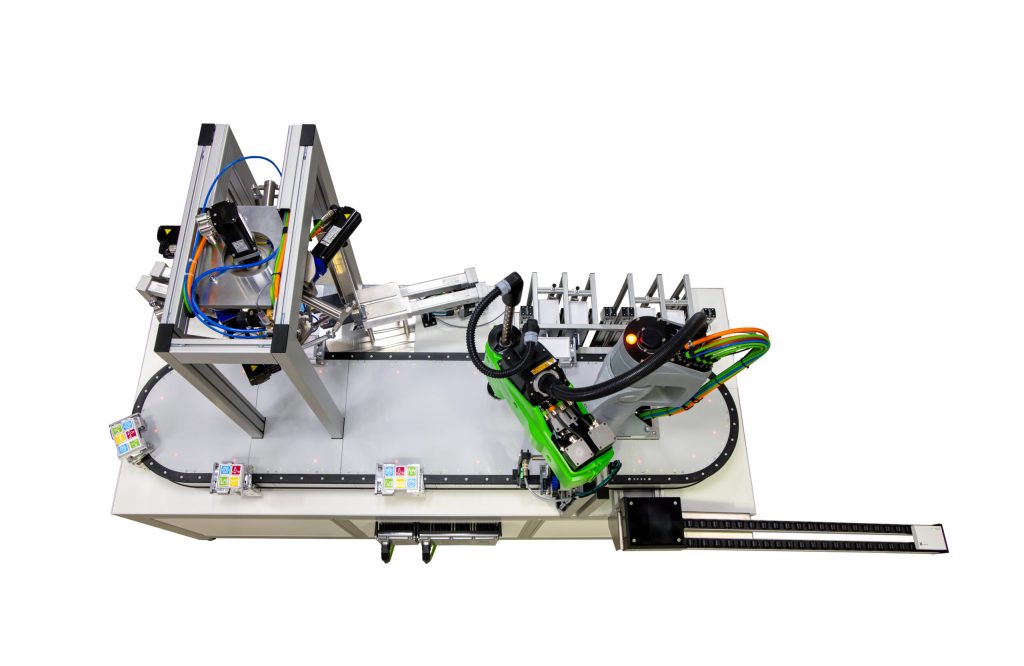

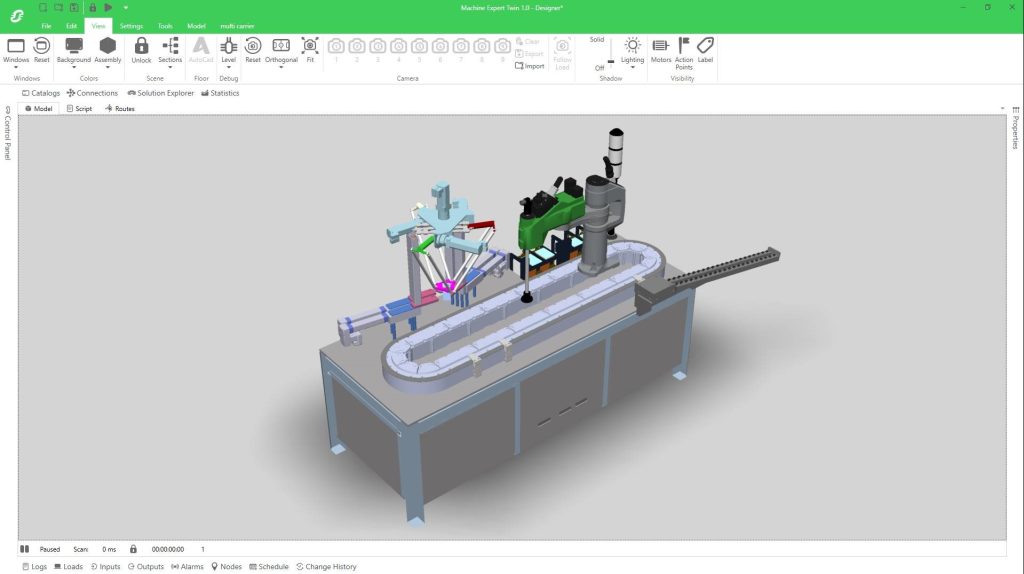

Multi-Carrier-Transportsystem

Kennzeichnend für das Automatisierungsportfolio von Schneider Electric ist die Eigenschaft Flexibilität. „Industrielle Verpackungsprozesse sind oft komplex und sehr fein orchestriert“, erklärt Schlechter. „Wenn Sie da auf ein neues Produkt umstellen oder das Ausbringungsvolumen erhöhen möchten, müssen Sie eine Menge kleinteiliger Bewegungsabläufe neu einstellen und aufeinander abstimmen. Daher sind mechatronische Komponenten und Softwareanwendungen so wertvoll, die den Betrieb einer flexiblen Produktion so weit wie möglich vereinfachen.“ Hierfür hat Schneider Electric etwa sein Multi-Carrier-Transportsystem entwickelt. Die Tragelemente (Carrier) können auf beliebig zusammensteckbaren Schienen, wie auf einer Magnetschwebebahn, mit individuellen Bewegungsprofilen zwischen den Prozessstationen bewegt werden und je nach Anforderung beschleunigen oder abbremsen. Mithilfe einer passenden Software ist es möglich neue Bewegungsprofile – des Multi Carriers sowie der kompletten Anlage – unkompliziert einzuprogrammieren und zu simulieren.

Rund um den Kernprozess automatisieren

Auch in der Verpackungsindustrie kommt es nicht immer auf Schnelligkeit an. Gerade wenn es um vor- und nachgelagerte Prozessschritte geht, ist oft ein eher vorsichtiges Vorgehen gefragt. Entsprechend häufig war hier bislang der Mensch gefordert. „Für diese Tätigkeiten findet sich aber häufig kein Personal mehr“, weiß Schlechter und berichtet: „Viele unserer Kunden aus dem Maschinenbau stehen vor der Herausforderung, auch Tätigkeiten rund um den eigentlichen Kernprozess automatisieren zu müssen. Das wird von deren Kunden mittlerweile aktiv eingefordert.“ Aus diesem Grund hat Schneider Electric sein Automatisierungsportfolio um einen kollaborativen Roboter erweitert. Der sogenannte Lexium Cobot ist in fünf Modellvarianten verfügbar und kann als Standalone-Lösung in nahezu jeder Industrieanlage nachgerüstet werden. Dank der konstanten Überwachung von Drehmoment und Drehzahl ist der erste kollaborative Roboter des Tech-Konzerns dazu in der Lage, auch vorsichtige und behutsame Bewegungen auszuführen. So kann im Gegensatz zu klassischen Robotikanwendungen auf weitere Schutzvorrichtungen verzichtet werden. Der bewegliche Roboterarm wird rein