Die Automatisierungstechnik hat sich in den vergangenen Jahren stürmisch entwickelt. Leistungsfähigere Steuerungstechnik und Industrie-PCs konnten auf IP-gestützten Netzwerken mehr Sensordaten empfangen und verarbeiten und damit zusätzliche Automatisierungsaufgaben übernehmen. Der Software-Anteil an der Wertschöpfung im Maschinen- und Anlagenbau ist steil angestiegen, denn Mechanik wird -wo immer möglich- von Elektronik ersetzt. Inzwischen ist ein Punkt erreicht, an dem sich für viele die Frage stellt: Lohnen sich die Investitionen in Industrie 4.0? Kann man durch Produktivitätsgewinne tatsächlich die Kosten für modernere Vernetzung, mehr Sensorik, intelligente Steuerungen und Cloud-fähige Antriebe hereinholen und die OEE verbessern? Oft genug wird diese Rechnung angezweifelt – denn nach den bisherigen Maßstäben geht sie nicht auf.

Qualitätssprung

Tatsächlich aber geht es nun nicht mehr darum, hier und da ein bisschen Strom, ein bisschen Arbeitskraft einzusparen und dort einen kleinen Qualitätsfortschritt zu erzielen. Wenn OT und IT zusammenwachsen, ergibt sich ein qualitativer Sprung in der Entwicklung der Produktionstechnik, mit dem auch ein sprunghafter Anstieg in der Produktivität erzielt werden kann. Edgar Schüber, Managing Director bei der Lenze-Tochter logicline, weiß um die Unsicherheit bei diesem Thema: „Jeder spricht darüber. Aber kaum jemand weiß, was zu tun ist, um diese Vorteile zu realisieren. Denn Industrie 4.0 oder Predictive Maintenance gibt es nicht als Komponente zu kaufen.“ Seine Antwort lautet: der OEM bietet nicht die Hardware mit bestimmten Funktionen an, sondern den Produktivitätsfortschritt quasi als Produkt – lässt sich also vom Anlagenbetreiber letztlich für den Service bezahlen, der seinem Kunden trotzdem Geld spart.

Connectivity an erster Stelle

Für dieses Geschäftsmodell bedarf es allerdings einiger Voraussetzungen auf Seiten der Infrastruktur. Nimmt man alles zusammen, scheint die Aufgabe riesig zu sein: „Schaffen Sie eine intelligente Fabrik.“ Dies lässt sich jedoch auf einzelne Schritte herunterbrechen, die durchaus zu bewältigen sind. Eine der Grundlagen für die vorausschauende Wartung ist die durchgehende Vernetzung aller wesentlicher Komponenten – also der Start in das Zeitalter des Industrial Internet of Things (IIoT): Connectivity auf Basis von IP-Netzen in der Fertigung, Intelligenz vor Ort, die in der Lage ist, Daten vorzuverarbeiten und zu konsolidieren, kombiniert mit Cloud Services, in denen Daten langfristig gesammelt und mittels Big-Data-Methoden analysiert werden können. „Ein erster Nebeneffekt an dieser Stelle: Sie schaffen zugleich die Voraussetzung für Ferndiagnose und Remote-Services“, erläutert Schüber – damit sei bereits ein erster Schritt Richtung höherer Produktivität und besserer Services getan. Über die lückenlose Protokollierung der Maschinendaten wird zudem ein Benchmarking auch über Standorte hinweg möglich.

Single Point of Truth

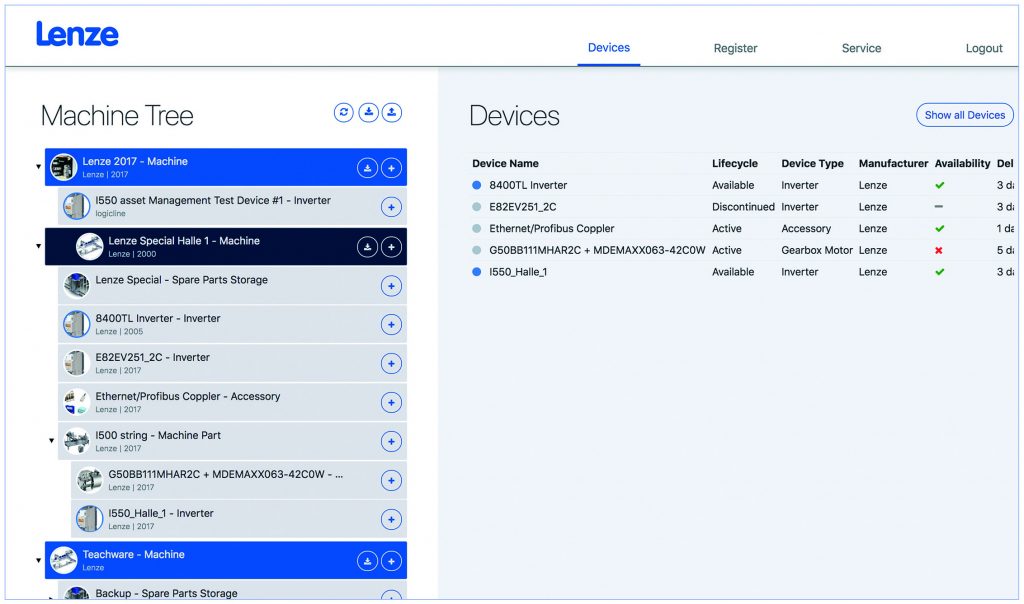

Der zweite Schritt auf dem Weg zur Smart Factory ist, dass die entstehenden IT-Systeme, in denen die Daten vorgehalten werden, mit Schnittstellen versehen und integriert werden. Dabei gilt es auch, einen zentralen Punkt zu schaffen, der alle verfügbaren Daten versammelt. Der Logicline-Geschäftsführer betont: „Die Daten dieser Instanz müssen verlässlich, sprich von hoher Qualität und Aktualität und mit der richtigen Bedeutung versehen sein.“ Dies ist eine Aufgabe für Datenanalysten, die in der Lage sind, aus den vorhandenen Daten die richtigen Schlüsse zu ziehen. Solche Experten sind auf dem Markt oft nur schwer zu finden. Hier können Lenze-Partner auf die Unterstützung ihres Lieferanten und seiner Digitalisierungstöchter zurückgreifen. Lenze und die Digitalisierungs-Tochter logicline haben bereits eine Asset-Management-Applikation entwickelt, die eben jene zentrale Dateninstanz darstellt. Durch eine Bestandsaufnahme der gesamten Maschine werden alle relevanten Komponenten der Maschine (‚Assets‘) mit Seriennummer, Gerätekennzeichnung, Einbaulagen-Fotos und Funktionsbereich in der Lenze-Asset-Management-Software vor Ort aufgenommen. Dieser Datenstamm wird angereichert mit Informationen wie z.B. Lieferzeiten und Verfügbarkeit Wartungsintervallen, dem Lebenszyklus der Komponente sowie Dokumentationen wie Bedienungsanleitungen und vielem mehr. Dadurch entsteht ein digitales Profil der Maschine, das als Basis für verschiedene Servicepakete dienen kann – eines davon ist Predictive Maintenance. „Das Entscheidende ist, dass die Anwendung die komplette bestehende Infrastruktur mit Komponenten unterschiedlicher Hersteller – das Brownfield – erfassen kann und hier einen Single Point of Truth darstellt“, so Edgar Schüber. Der Datenstamm der Applikation dient zugleich der Visualisierung und der Analytik, die dem Predictive Maintenance zugrunde liegt. So kann es keine widersprüchlichen Informationen geben.

Konkrete Vorteile zum Einstieg

Dass der Einstieg ins digitale Service-Geschäft für Maschinenbauer nicht einfach ist, weiß auch Schüber: „Die OEMs sind meist hardware-getrieben, daher müssen sie sich erst umstellen. Schon mit Anwendungen wie Fernwartung, Remote-Services und Asset Management können sie dem Kunden aber konkrete Vorteile aufzeigen, die dessen Pain Points treffen: die Wertschöpfung erhöhen, die Lebensdauer der Anlagen verlängern und damit die Produktivität verbessern.“ Auch auf Kundenseite veränderten sich die Geschäftsprozesse im Rahmen der Digitalen Transformation: Nicht selten wandern Entscheidungen, die bislang beim Einkauf lagen, in der Hierarchie nach oben: zum Technischen Direktor oder bis in die Geschäftsführung, wenn beispielsweise ein CDO (Chief Digital Office) installiert wurde. „Diese neuen Ansprechpartner sind für den OEM eine weitere Chance, sein Geschäft auszuweiten Und gerade hier kann er mit innovativen Services punkten“, so die Erfahrung des Managing Directors.

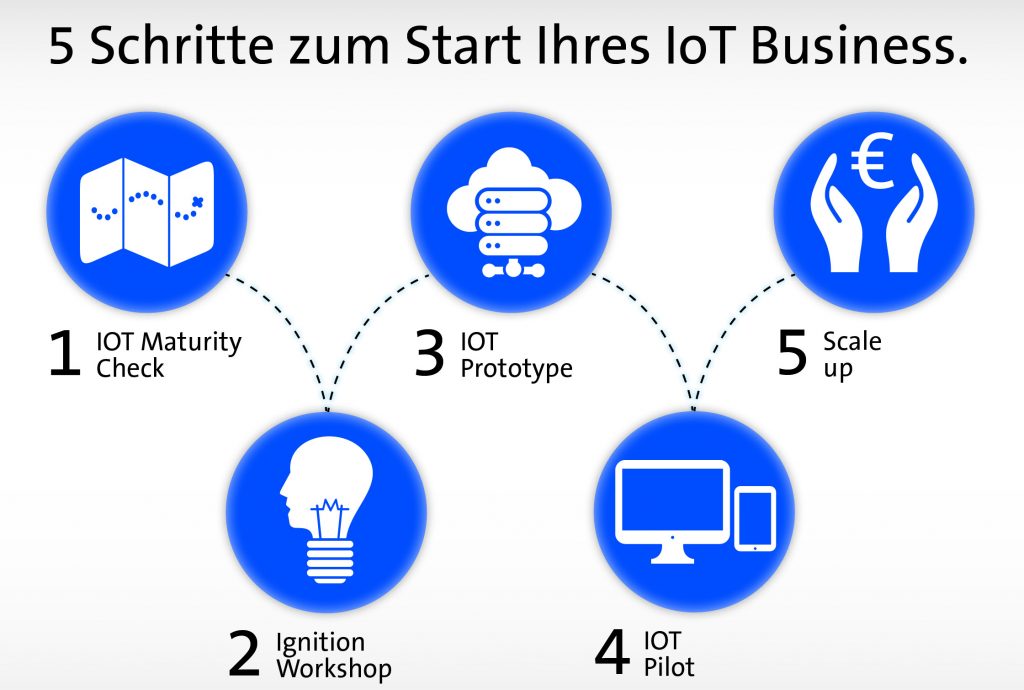

Unterstützung in fünf Schritten

Das Programm von logicline, das Lenze-Partner beim Einstieg in das Geschäft mit Predictive Maintenance und weiteren Services helfen soll, umfasst fünf Schritte. An erster Stelle steht der IoT Maturity Check. Ziel ist es, den Status des Unternehmens hinsichtlich IIoT (Strategie, Betrieb, Service, Produktion, etc.) zu bewerten, Chancen durch und für IIoT aufzuzeigen, auch anhand von Showcases, und nicht zuletzt eine Roadmap für die eigene Digitalisierungsstrategie zu entwickeln. So können Unternehmen auf unterschiedlichen Entwicklungsleveln individuell beraten werden. Im zweiten Schritt wird die verwendete Technologie und Infrastruktur auf Kompatibilität mit der Roadmap geprüft und angepasst. Im dritten Schritt entwickeln die Experten von logicline einen Prototypen für die Predictive-Maintenance-Analytik als Proof of Concept, der überprüft und wo nötig weiterentwickelt wird. „Das ist ein iterativer Prozess und das Feedback kann zur Einschätzung von Risiken und Machbarkeit genutzt werden“, erläutert Schüber. Dieser mündet – als vierter Schritt – in einen Piloten mit Kunden, der wiederum überprüft und angepasst wird. Stufe Fünf ist schließlich, den Piloten zu einer Anwendung zu skalieren, die alles umfasst, was der Maschinenbauer braucht, um Predictive Maintenance als Service vermarkten zu können.

Vorteile für OEM und Anlagenbetreiber

Letztlich wird das Angebot aber nur angenommen, wenn auch der Endkunde – also der Anlagenbetreiber – von diesem Service profitiert. In erster Linie trägt Predictive Maintenance dazu bei, dass die Produktivität gesteigert wird, weil Service-Ressourcen optimiert und Stillstände reduziert werden können. Die Entwicklung hin zur Smart Factory verschafft zudem einen besseren Überblick über Maschinen und Anlagen, die auf breiter Front für Verbesserungen genutzt werden können: Optimierung von Abläufen, Verbesserung der Qualität, effizienterer Ressourceneinsatz und noch vieles mehr. Der OEM gewinnt zusätzliche Daten, die ihm in der Entwicklung zugutekommen. Das Engineering wird einfacher und zielgenauer. Auch kann der Maschinenbauer seine Services effizienter gestalten und durch ein erweitertes Serviceangebot neue Umsatzquellen und zusätzliche Kunden erschließen. „Letztlich vermarktet der OEM künftig sein Know-how zusammen mit der Infrastruktur“, so Edgar Schüber, „und wir bieten ihm alle Grundlagen, die er dafür braucht“.

Die ‚vorhersagende Wartung‘, so die wörtliche Übersetzung, setzt wie das Condition Monitoring, also die zustandsorientierte Wartung, auf eine enge Überwachung von Anlagen, Maschinen und Komponenten. Bei beiden Konzepten werden Live-Daten in hoher Frequenz erhoben, um die ‚Gesundheit‘ der überwachten Technik zu erfassen. Das Condition Monitoring setzt dabei auf einfache Zusammenhänge: Hier wird Alarm ausgelöst, wenn zuvor festgelegte Grenzwerte über- oder unterschritten werden. Dann ist in der Regel eine sofortige Reaktion nötig. Beim Predictive Maintenance dagegen erfolgt eine Hochrechnung: Wann wird die festgelegte Grenze erreicht? Mit dieser Information lassen sich günstige Zeitfenster für Wartungen im Voraus planen, verschiedene Instandhaltungsmaßnahmen zusammenziehen und benötigte Ersatzteile und Betriebsstoffe rechtzeitig bereitstellen. Zahl und Dauer der Stillstände sinken, die Produktionsunterbrechungen können minimiert werden und die Produktivität steigt.