Die Infiana Group entwickelt und produziert Spezialfolien für den Konsumgütermarkt und für die Industrie. Im Werk Forchheim steht eine Coex-Flachfolien-Extrusionsanlage, dessen elektrische und automatisierungstechnische Ausrüstung des Dreiwalzen-Glättwerks schon in die Jahre gekommen war. Viele der eingesetzten elektrotechnischen Komponenten waren bereits seit Jahren abgekündigt und es gab kaum noch Spezialisten im Werk, die solch alte Technik beherrschen. Ziel war also ein Retrofit und der Austausch alter Komponenten. Mit technischen Weiterentwicklungen sollte das Glättwerk wieder auf den neuesten Stand der Technik gebracht werden. Die Modernisierung auf Basis des TIA Portals von Siemens führte das Unternehmen Heitec in zwei Schritten durch: Im ersten Schritt wurden die Altantriebe mit Unidrive-Umrichtern gegen ein modernes Siemens-Antriebssystem getauscht und eine neue Visualisierung implementiert. Im zweiten Schritt wurde die alte Steuerung vom Typ Simatic S5-115U durch eine neue Simatic S7-1516 ersetzt.

Montage und Test vorab

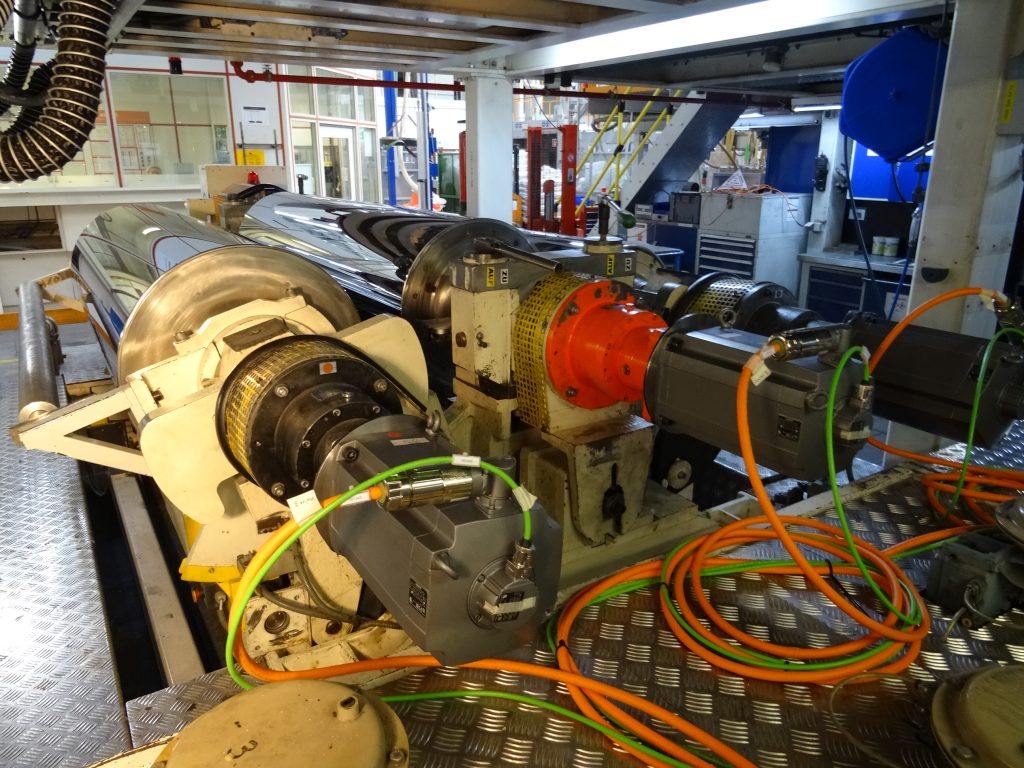

Die neuen Antriebssysteme und Steuerungen wurden für den schnellen Austausch auf Montageplatten vormontiert, getestet und installiert. Eine Einheit besteht aus der Control Unit CU320, einem Smart-Line-Modul und drei Single-Motormodulen sowie Filter und Netzdrossel. Die drei Walzen werden mit Simotics-1FT7-Synchronmotoren angetrieben, die von Umrichtern der Baureihe Sinamics S120 angesteuert werden. Deren Active-Line-Module generieren eine geregelte Zwischenkreisspannung und sind rückspeisefähig.

Safety-SPS als Schnittstelle

Als Schnittstelle zwischen der Extrusionsanlage und dem Glättwerk wurde eine neue, fehlersichere CPU 1516F verbaut, die im ersten Schritt die vorhandenen, festverdrahteten Signale von und zu den alten Motorreglern weiterleitet. Im Zuge der Modernisierung der Gesamtanlage bindet das neue Bussystem auch die dezentrale Peripherie an die Controller an. Beim Auslösen der Nothalte-Einrichtung werden die Antriebe über die integrierte Safety-Funktion schnellstmöglich zum Stillstand gebracht und danach die Umrichter abgeschaltet. Bedient wird die Anlage mit einer WinCC-Client/Server-Lösung. Ein Comfort Panel TP1500 ersetzt diverse Anzeigeinstrumente in der Leitwarte und gibt alle wichtigen Informationen des Antriebsystems zentral aus.

Migration des SPS-Programms

Im zweiten Schritt wurde das Steuerungsprogramm migriert, teilweise neu geschrieben und am digitalen Zwilling getestet. Mit der realen Inbetriebnahme am virtuellen Modell können sowohl alle gegenwärtigen als auch die künftigen Betriebsabläufe in der entsprechenden Produktionsumgebung in Echtzeit abgebildet und mit der Original-Automatisierungssoftware gesteuert werden. Auf diese Weise erreicht man eine höhere Auslieferungsqualität der Software, erkennt frühzeitig Ablauffehler und reduziert die Inbetriebnahmezeiten an der realen Anlage bis zu 50 Prozent. Prinzipiell ist die beschriebene Vorgehensweise auf viele verschiedene Anlagen anwendbar. So können die Heitec-Spezialisten auch Prägekalander, Beutelmaschinen, Extruder, Auf- und Abwickler und Walzenglättwerke auf neue Antriebs- und Automatisierungstechnik ohne wesentliche Anlagenstillstände umrüsten.