Typ-4-BWS, erkennbar durch den ausfallsicheren Betrieb, sind in den Bereichen obligatorisch, wo ein erkennbares Risiko von schweren Verletzungen oder Tod besteht. Typ-2-Geräte, die in der Regel nicht redundant ausgelegt sind und nicht über einen periodischen Selbsttest verfügen, der notwendig ist, um Typ-4-Performance zu erreichen, sind für den Einsatz in risikoärmeren Bereichen geeignet. Handschutz ist häufig bei semi-automatisierten Prozessen erforderlich, wenn Teile manuell geladen werden. In diesem Fall eignen sich Typ-2-BWS mit 30mm Auflösung. Zum Beispiel stehen Tier-1- und Tier-2-Automobilzulieferer unter konstantem Druck, die Produktionseffizienz zu steigern und Vorlaufzeiten zu reduzieren. Sie investieren in BWS-basierte Zugangskontrollsysteme, um die Produktivität zu steigern und die Stückkosten zu reduzieren.

Sicherheit geht vor bei Herstellern von Automobilinnenausstattungen

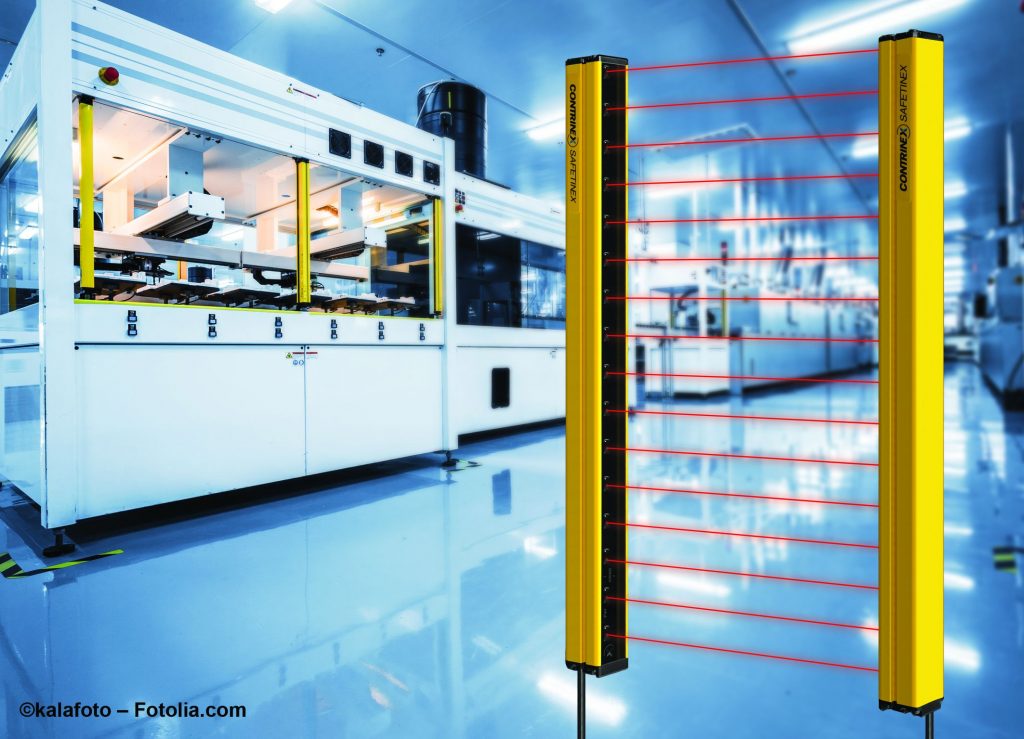

Der traditionell sehr arbeitsintensive Sektor der Produktion von Automobilinnenausstattungen wird zunehmend zu einer High-Tech-Industrie. Erhöhte Effizienz kann weitgehend von kürzeren Zykluszeiten und geringeren Einsatzkräften abgeleitet werden. Die weit verbreitete Abschaffung von physischen Sicherheitsmechanismen und deren Ersetzung durch moderne Zugangskontrollsysteme hat hier eine wichtige Rolle gespielt. Laminieren und Kantenfalzen sind zwei Prozesse, bei denen sich dieser Ansatz auszahlt. Eine einzelne Person trägt die Verantwortung über eine Fertigungszelle, die über zwei oder mehrere Maschinen verfügt, die aufeinanderfolgende Operationen durchführen. Verkleidungsoberflächen reichen von modernen Thermoformen von Kunststoffen bis hin zu herkömmlichen Materialien, einschließlich Stoff und Leder. Jede Fertigungszelle verarbeitet Rohformen zu laminierten, vollendeten Innenausstattungseinheiten. Der Bediener lädt zugeschnittene Materialplatten, jeweils gefolgt von einem Former, auf die unteren Werkzeuge der Laminiermaschine und zieht sich dann aus dem gefährlichen Bereich zurück. Bei Beginn des Arbeitszyklus sinken die oberen Werkzeuge herab und unter Anwendung von Hitze und Druck wird eine dauerhafte Verbindung zwischen dem Verkleidungsmaterial und dem Former geschaffen. Sobald der Kopf in die aufrechte Position zurückkehrt, entfernt der Bediener die Einheit aus der Vorrichtung. Kantenfalzen folgt einer ähnlichen Abfolge: Der Bediener lädt die laminierten Einheiten auf die Maschine, ein geformter Heizkörper wird bis unmittelbar an den Rand der Einheit abgesenkt. Nach einer Weile wird der Heizkörper wieder entfernt. Die Einheit sinkt auf ein multifunktionelles Formwerkzeug herab, wo die erhitzten Kanten um die Rückseite des Formers gefalzt werden und in diese Position eingespannt werden, bis die Formung abgeschlossen ist. Eine ausgeglichene Fertigungszelle, bei der der Bediener jede Maschine während der Zykluszeit der vorhergehenden Maschine lädt, ist wünschenswert. Ein solches Ergebnis ist nur möglich, ohne den Einsatz von mechanischen Sicherheitsbarrieren, die jedes Mal zeitintensiv geöffnet und wieder geschlossen werden müssen und dadurch die Verarbeitungsmenge beeinträchtigen. Zugangskontrollsysteme mit Lichtvorhang bieten einen effektiven Handschutz, während ungehindertes Be- und Entladen möglich ist.

Typ-2-BWS für moderate Risikozonen

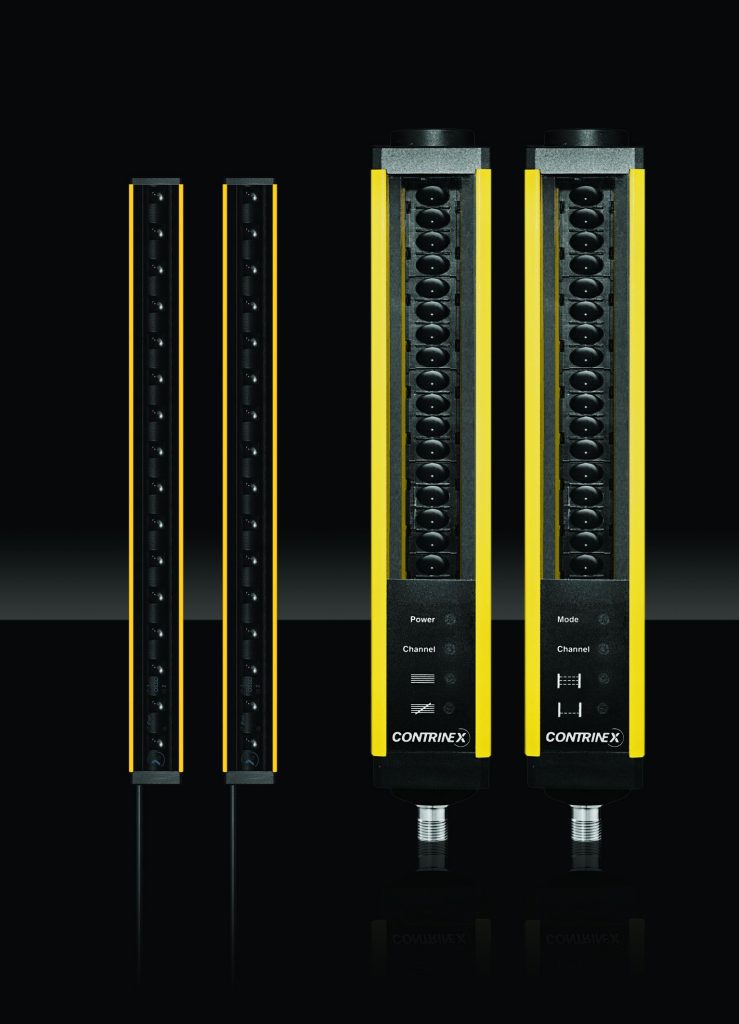

Sobald eine Risikobewertung bestätigt, dass Typ-2-BWS den Schutz von Personen gewährleisten, ist die Wahl der Geräte einfach. Die Typ-2-Lichtvorhänge der neuen Safetinex Slim-Reihe von Contrinex wurden gemäß IEC61496 EN / ISO13849-1 Kategorie 2 und Performance-Level PL c für Anwendungen entwickelt, bei denen das Risiko nicht höher als moderat eingestuft wird. Safetinex Slim Lichtvorhänge zeichnen sich durch eine platzsparende Bauweise (26x26mm) aus und haben keine Blindzone. Laminier- und Kantenformmaschinen können nun nach vorne geöffnet werden, was dem Bediener einen einfachen Zugang ermöglicht. Der Lichtvorhang hat eine Reichweite von bis zu 12m und eine Auflösung von 30mm – geeignet für den Handschutz – Detektionshöhen bis 1610mm sind standardmäßig verfügbar. Ein sicherer Betrieb wird gewährleistet, ohne den Bediener beim Be- und Entladen zu behindern. Die Geräte sind mit einem robusten Aluminium-Gehäuse und der Schutzart IP65 ausgestattet und sind dadurch gut für die Produktionsumgebung geeignet. Sie halten Erschütterungen und Vibrationen problemlos stand. PNP-Ausgänge nach Industriestandard ermöglichen den Anschluss über einen integrierten 5-poligen M12-Stecker an das Steuerungssystem des Kunden. Die Einheiten verfügen über Ausrichthilfe per LED-Anzeige sowie die permanente Selbstkontrolle – ein Merkmal, das in der Regel nicht in Typ-2-Sicherheitsvorrichtungen zu finden ist. Die neuen Lichtvorhänge nehmen nicht nur viel weniger Platz ein als ein mechanischer Schutz, den sie ersetzen, sondern sind auch deutlich kleiner als der branchenübliche Standard – 42x48mm. Dadurch wird das Eindringen in den Arbeitsbereich minimiert. Ungehindertes Be- und Entladen erhöht die Produktivität und bietet gleichzeitig Schutz für die Personen.