Drehmomentsensoren spielen eine entscheidende Rolle in zahlreichen Aspekten des Maschinen- und Anlagenbaus, sei es bei der Entwicklung, der Überwachung des Betriebs oder der Verbessrung von Prozessen. Mit ihnen lässt sich das Drehmoment, das auf eine Welle oder ein Bauteil in einer Maschine oder Anlage wirkt, effizient messen.

Wesentliche Anwendungsgebiete

Durch die genaue Messung des Drehmoments lässt sich die Leistung und Zuverlässigkeit von Komponenten bewerten und so sicherstellen, dass sie den Anforderungen standhalten. So kann man Konstruktionsfehler frühzeitig erkennen und beheben, was Kosten und Verzögerungen reduziert. Außerdem werden Drehmomentsensoren verwendet, um sicherzustellen, dass die gefertigten Bauteile und Produkte den vorgegebenen Spezifikationen entsprechen. Dies trägt zur Ausschussreduzierung und zur Verbesserung der Produktqualität bei.

Auch im laufenden Betrieb von Maschinen und Anlagen ist die kontinuierliche Überwachung des Drehmoments von entscheidender Bedeutung. Dies hilft, frühzeitig Abnutzungserscheinungen, Verschleiß oder potenzielle Probleme zu erkennen, bevor sie zu Ausfällen führen. So lassen sich präventive Wartungsmaßnahmen rechtzeitig durchführen, um ungeplante Stillstandszeiten zu reduzieren.

Durch die Messung und Analyse des Drehmoments in Motoren, Getrieben und Antriebssystemen lassen sich zudem Schwachstellen in Maschinen und Anlagen identifizieren. Dies ermöglicht die gezielte Verbesserung von Leistung, Effizienz und Prozessen, was Energieeinsparungen und eine bessere Ressourcennutzung ermöglicht.

Magnetoelastizität ist der Schlüssel

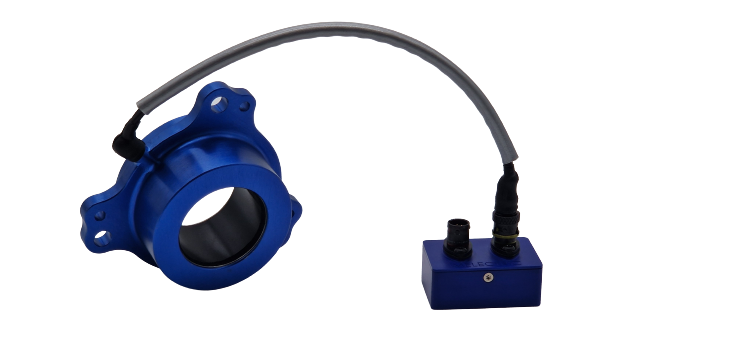

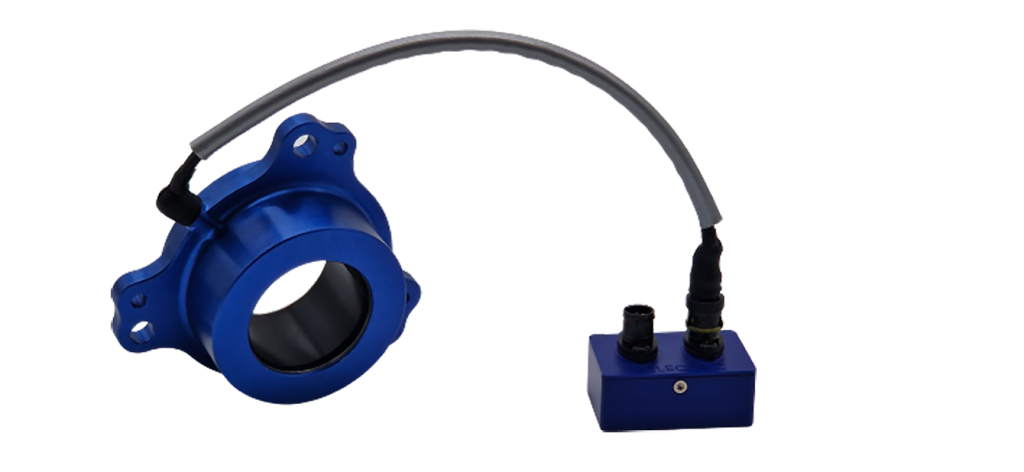

Melectric Systems hat einen wartungsfreie Drehmomentsensor entwickelt, bei dem die Welle selbst zum Teil des Sensorsystems wird. Die Lösung erfordert nur einen geringen Bauraum und liefert über die gesamte Lebensdauer der Welle präzise Daten.

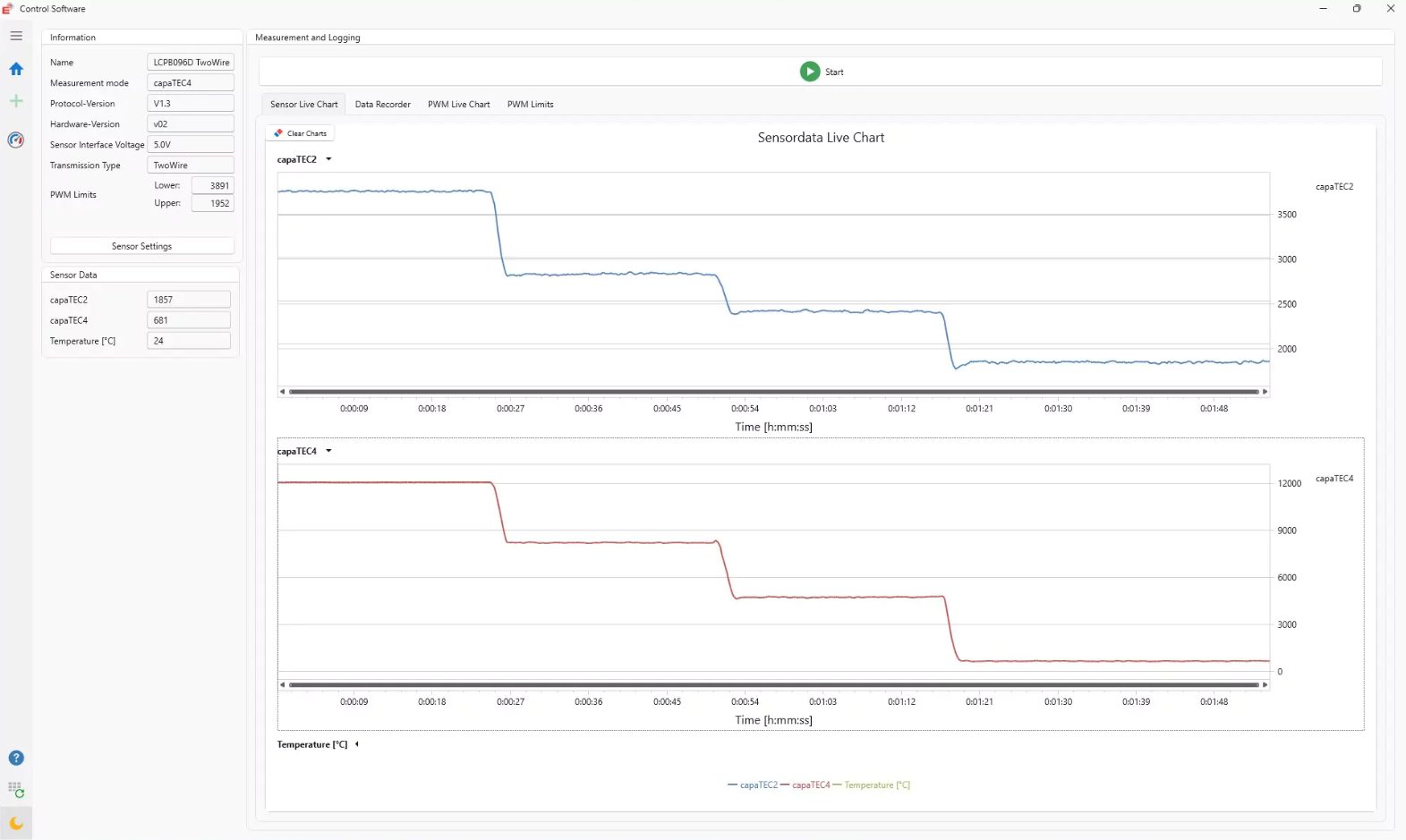

Das Messsystem arbeitet nach dem Prinzip der Magnetoelastizität. Es basiert darauf, dass sich das Magnetfeld eines ferromagnetischen Materials verändert, wenn Kräfte darauf wirken. Diese Veränderungen werden von der Sensorelektronik – die berührungslos an der zu messenden Welle platziert wird – erfasst und ausgewertet. Am kraftübertragenden Bauteil selbst werden keine zusätzlichen Teile angebracht.

Für die Technik eignen sich Wellen aus vielen ferromagnetischen DIN- bzw. Standardmaterialen. Das von Melectric Systems entwickelte Magnetisierungsverfahren verändert weder die Geometrie noch die Materialeigenschaft oder die Oberflächenbeschaffenheit der Welle. Die Magnetisierung erfolgt nur einmal – anschließend ist eine lebenslange Drehmomentmessung möglich. Durch die kontaktlose Drehmomentmessung arbeitet das System komplett verschleißfrei. Selbst bei starken Vibrationen, Stößen, Witterungseinflüssen oder Temperaturschwankungen liefert es zuverlässig und präzise Messwerte.

Die Lösung ermöglicht die präzise Messung in einem Drehmomentbereich von 1Nm bis mehrere tausend Nm. Da auf der Welle selbst keine zusätzlichen Bauteile angebracht werden, sind Messungen bis zu Drehzahlen von 300.000U/min möglich. Die typische Messgenauigkeit liegt bei 1 Prozent FS, die Signalbandbreite beträgt typischerweise 1 bis 2kHz, kann für kundespezifische Anwendungen aber auf über 25kHz erhöht werden. Zudem ermöglicht die Auswerteelektronik die Erfassung zusätzlicher Messwerte, wie Temperatur, Beschleunigung oder Drehzahl.