Die SLR Gußwerk II Betriebsgesellschaft in Steyr (Österreich) fertigt Sphärogussteile für Nutzfahrzeuge. Zu den Kunden des Unternehmens gehören u.a. die LKW-Sparte von Daimler Chrysler, der Landmaschinenhersteller John Deere und die ZF-Gruppe. Der Sphäroguss erfolgt in speziellen Formen, die mit Sand gefüllt und dieser anschließend verdichtet wird, um eine Negativform zu erhalten. Nach dem Gießen und Abkühlen werden die Gussteile entnommen und die Formen erneut mit dem wiederaufbereiteten Sand für den nächsten Sphäroguss gefüllt. „Während der Produktion entwickelt sich – u.a. auch aufgrund unserer Sandaufbereitung – Staub, der an verschiedensten Stellen im Werk über spezielle Absauganlagen aufgefangen und zu zwei zentral installierten Behältern mit einem Fassungsvermögen von je 50 Litern transportiert wird“, erklärt Christian Beran, Stellvertreter der Instandhaltungsleitung im SLR Gußwerk II.

Überwachung der Transportleitung

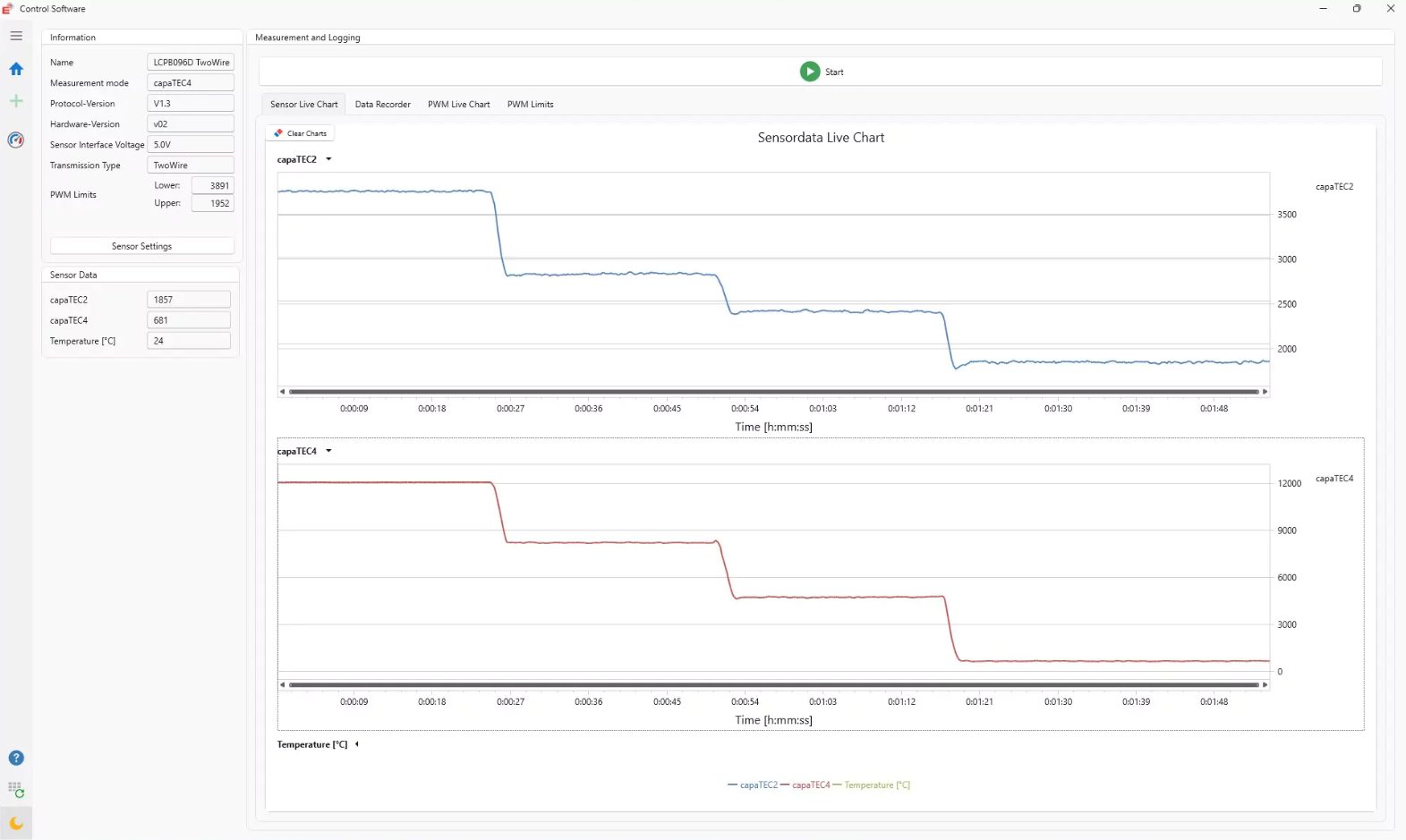

Oberhalb dieser Sammelstellen befinden sich Förderschnecken, die den Staub über Trichter in die Behälter befördern. „Die Füllstandskontrolle der Sammelbehälter übernimmt eine Sonde. Ist die maximale Füllmenge erreicht, aktiviert sich ein Verschluss zwischen Behälter und Trichter. Anschließend öffnet sich ein Verschluss unterhalb des Behälters, wodurch der Staub über eine Rohrleitung mittels Pressluft zur späteren Entsorgung in einen zentralen Silo transportiert wird“, präzisiert Beran. Um sicherzustellen, dass während der Beaufschlagung des Behälters und der Rohrleitung mit Pressluft der Verschluss zum Einfülltrichter hin nicht offen ist, überwacht der Drucksensor DW35311D die Transportleitung zum Silo. Denn nur wenn die Befüllseite des Sammelbehälters verschlossen ist, baut sich ein Förderdruck im System auf. Der intelligente Druckwächter mit vierpoligem elektrischem M12-Anschluss und einstellbarer Dämpfung hat einen Arbeitsbereich von 0 bis 10bar. Der Sensor verfügt über zwei Signalausgänge. Der erste Ausgang ist als digitaler Schaltausgang ausgelegt; der zweite lässt sich je nach Einsatzzweck als skalierbarer Analog- oder digitaler Schalt- bzw. Alarmausgang verwenden. Die Visualisierung der Messwerte sowie die Abfrage von gespeicherten Maximalwerten erfolgt über eine vierstellige LED-Anzeige; die Schaltfunktionen werden über rote LEDs angezeigt. Das Gehäuse des in einem Betriebstemperaturbereich von -20 bis +80°C einsetzbaren Sensors ist aus Kunststoff (IP65) und der Druckaufnehmer als medienberührender Bestandteil aus Edelstahl.

Vollautomatischer Prozessablauf

„Der Sensor ist auf einen spezifischen Grenzwert eingestellt. Wie beschrieben, wird Staub unter einem bestimmten Druck mit Pressluft durch die Rohrleitung zum Silo befördert. Sobald der Sammelbehälter entleert ist, wird die Rohrleitung zum Silo quasi freigeblasen und der Druck in der Leitung fällt ab. Daraus resultiert ein Schaltsignal des Drucksensors, woraufhin der Verschluss zur Rohrleitung geschlossen wird. Analog hierzu öffnet sich der Zulauf zwischen Einfülltrichter und Behälter, sodass dieser wieder für die Staubaufnahme aus der Absauganlage bereit ist“, erläutert Christian Beran die Funktionsweise des Systems und betont: „Die Lösung von IPF Electronic ermöglicht u.a. auch durch ihr sehr gut ablesbares Display einen sicheren Prozess bei der Entleerung der Sammelbehälter und eine perfekte Anzeige von außen.“