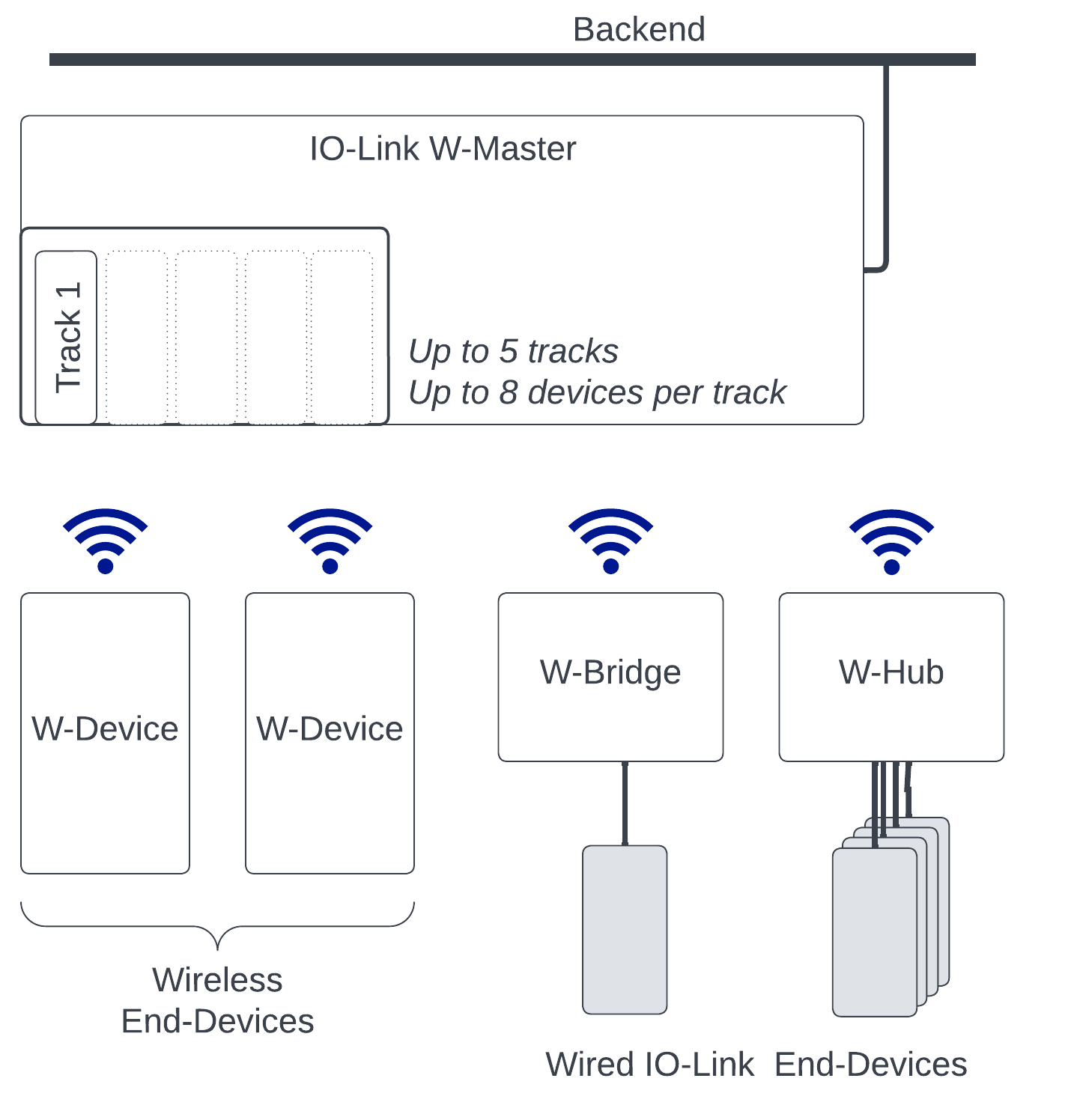

Elementar für das Management großer Datenmengen und um wertschöpfende Strategien der digitalen Transformation zum Erfolg zu führen, ist eine konvergente Netzwerkinfrastruktur mit großer Bandbreite notwendig. Einfach ausgedrückt ist Konvergenz das Konzept, bei dem alle Komponenten über dieselbe Netzwerkarchitektur kommunizieren. So lassen sich Komplexität und Kosten für mehrere Netzwerke einsparen. Das „ideale System“ schafft Voraussetzungen für deterministische Highspeed-Kommunikation in Echtzeit zwischen unterschiedlichen Komponenten und Systemen, zur gemeinsamen Nutzung von Daten im gesamten Unternehmen. Dies geschieht unabhängig vom Ort der Datenerfassung und deren Verwendungsziel. Letzten Endes geht es um die Prozesstransparenz, die für den vollständig optimierten Betrieb erforderlich ist. Dies ist dann gegeben, wenn Daten nahtlos von der Quelle an die Stelle gelangen, an der sie zu verwertbaren Informationen zur Prozessoptimierung verarbeitet werden. Das gilt keineswegs nur für Systeme zum Monitoring, sondern auch für Echtzeitsteuerungen und deren Koordinierung in unterschiedlichsten Systemen in Fertigungsbereichen bzw. im Bereich der OT (Operational Technology).

Der folgende Beitrag zeigt Auszüge aus einem neuen Whitepaper, das die Netzwerktechnologie betrachtet, die die entsprechenden Herausforderungen bewältigt: Time-Sensitive Networking (TSN).

In einer Vielzahl von Industrien sind mit Hilfe von TSN vier konkrete Vorteile erreichbar:

• Kostenreduktion durch kürzere Projektlaufzeiten, höhere Verfügbarkeit, Komplexitätsabbau bei Netzwerkarchitekturen und somit den Maschinenkonstruktionen. Durch Datenkonvergenz benötigen Systeme keine unterschiedlichen Netzwerktypen mehr, um den gesamten Prozessdatenverkehr abzuwickeln.

• Bessere Prozesstransparenz und optimierte Abläufe: Konvergente Netzarchitekturen ermöglichen es Daten, einfacher dorthin zu kommen, wo sie am effektivsten genutzt werden können. Wie bereits aufgezeigt, ist dies für ein optimales Prozessmanagement von großer Bedeutung.

• Größere Produktivität durch optimierte Prozessabläufe.

• Optimierte Integration von OT- und IT-Systemen, wodurch konvergierte Datenströme aus der Produktion leichter an die Überwachungssysteme übermittelt werden können. Diese Daten gelangen leichter dorthin, wo sie analysiert werden. Dies wiederum trägt zur Prozessoptimierung bei.

Die Herausforderungen von Industrie 4.0 und das Potenzial der Konvergenz

Die Grundsätze von Industrie 4.0 zeigen nach wie vor in allen Industriezweigen Wirkung. Datenbasierte, automatisierte Technologien von I4.0 haben dauerhaft weitreichende Auswirkungen auf jeden einzelnen Aspekt der Fertigung, angefangen bei Forschung und Entwicklung über komplexe Betriebsabläufe bis hin zu gesamten Lieferketten. In Form des Industrial Internet of Things (IIoT) steigern diese Technologien den Digitalisierungsgrad und die Vernetzung innerhalb der Unternehmen, sowie mit deren Lieferanten und Kunden in unternehmensübergreifenden Wertschöpfungsketten. Auf diese Weise lassen sich smarte „Connected Industries“ aufbauen, die von vollständig optimierten Prozessen profitieren. Bei allen Digitalisierungsprojekten in Unternehmen geht es hauptsächlich darum, die sehr großen und ständig wachsenden Datenmengen zu „beherrschen“, damit hierdurch der sehr wichtige Informationsgewinn zur Entscheidungsfindung in Echtzeit unterstützt wird. Eine der größten Herausforderungen dabei ist derzeit noch die Implementierung effektiver Lösungen für die Datenerfassung und -integration, damit Transparenz, Analysemöglichkeiten und somit die Optimierung unterstützt wird. Eine weitere Hürde besteht darin, die verschiedenen OT-Systeme in die Lage zu versetzen, miteinander zu kommunizieren, um möglichst effektive Prozessabläufe zu realisieren.

Nachdem sich das herkömmliche industrielle Ethernet in automatisierten Fabriken schon längst bewährt hat, geht es jetzt vielmehr darum, dass es Fähigkeit erhält, die smarten Fertigungsabläufe der Zukunft zu unterstützen. Tatsache ist, dass die derzeitigen Netzwerktechnologien die gestiegenen Anforderungen von Industrie-4.0-Applikationen bezüglich Leistung, Konnektivität und Cybersicherheit nur in den seltensten Fällen vollständig erfüllen.

In der Regel arbeiten die Unternehmen daher mit mehreren Netzwerken. Der Produktionsbereich bzw. die OT-Ebene unterhält für die Produktionslinien oder -prozesse meist mehrere Netzwerke. Hierüber laufen in Echtzeit Prozesssignale der I/O-, Motion- und Safety-Systeme etc. Daneben gibt es häufig nicht echtzeitkritischen Datenverkehr, wie Videobilder von Inspektionssystemen, Barcodes, zu druckende Informationen, Qualitäts- und Wartungsdaten usw. Diese benötigen bis dato häufig separate Netzwerke. Entsprechend komplex sind die Netzwerkarchitekturen, deren Installation, Betrieb und Wartung kostspielig und zeitaufwendig sein können. Infolgedessen ist die für eine optimale Prozesssteuerung erforderliche Transparenz nur schwer zu erreichen. Auch was die Weitergabe dieser Daten an übergeordnete IT-Systeme angeht, um sie unternehmensweit verfügbar zu machen, erweisen sich das Datenmanagement und die Konsolidierung von den verschiedenen Datenflüssen bislang als sehr aufwändig.

Erst die Konvergenz ermöglicht allen beteiligten Komponenten und Systemen über dieselbe OT-Netzwerkarchitektur zu kommunizieren und bei Bedarf an übergeordnete IT-Systeme angebunden zu werden. Hierbei wird das gesamte Datenaufkommen im selben Netzwerk gemanagt, und die Konvergenz verringert sowohl die Komplexität als auch die Kosten für den Betrieb von mehreren Netzwerken. Auf diese Weise können Unternehmen den Informationsgewinn durch IT- auf OT-Systeme anwenden und umfassende Erkenntnisse über Maschinen, Prozesse und Anlagen generieren und somit ihre Prozesse optimieren, die Effizienz steigern und letztendlich die gesamte Produktivität erhöhen.

So wie die Netzwerke für die verschiedenen Bereiche derzeit aufgebaut sind, ist ihre Konvergenz in den meisten Fällen nicht einfach zu realisieren und bringt elementare Herausforderungen und Probleme mit sich, die es zu überwinden gilt. Konkret sind OT-Netzwerke darauf ausgelegt deterministischen Datentransfer in Echtzeit zu erbringen. Wenn jetzt große Mengen nicht echtzeitkritischer Daten über dieselbe Infrastruktur übertragen werden, kann dies die Datenübertragungsleistung in Echtzeit aufgrund von Konflikten zwischen den Datenverkehrsklassen sowie durch zu geringe Bandbreite und Priorisierung beeinträchtigen. Das Resultat sind suboptimale Prozessabläufe mit Kommunikationsengpässen, Produktivitätseinbußen und Ausfallzeiten.

Auf den Punkt gebracht: Unternehmen, die auf dem Weg zur Digitalisierung bis hin zur vollständigen Prozessoptimierung von Industrie 4.0 sind, benötigen eine Netzwerkinfrastruktur, die folgende Anforderungen erfüllt:

• Die Konvergenz von unterschiedlichen und zeitkritischen Datenverkehrsklassen wie I/O-, Motion- und Safety-Daten

• Die Konvergenz des Prozess-Echtzeit-Datenverkehrs mit nicht echtzeitkritischem Datenverkehr aus anderen Quellen wie Bildverarbeitungssystemen, Barcode-Lesegeräten, Druckerservern, Qualitätssicherungs- und Wartungssystemen usw.

• Die Konvergenz verschiedener nicht interoperabler Industrial-Ethernet-Protokolle

• Die Konvergenz von OT- mit IT-Systemen

• Die Gewährleistung von Cybersicherheit, damit der gesamte Datenverkehr sicher und vor unbefugtem Zugriff geschützt ist

Während das herkömmliche industrielle Ethernet nicht in der Lage ist, Lösungen für all diese Herausforderungen zu bieten, liefert eine ergänzende Technologie die perfekte Lösung – Time Sensitive Networking (TSN).

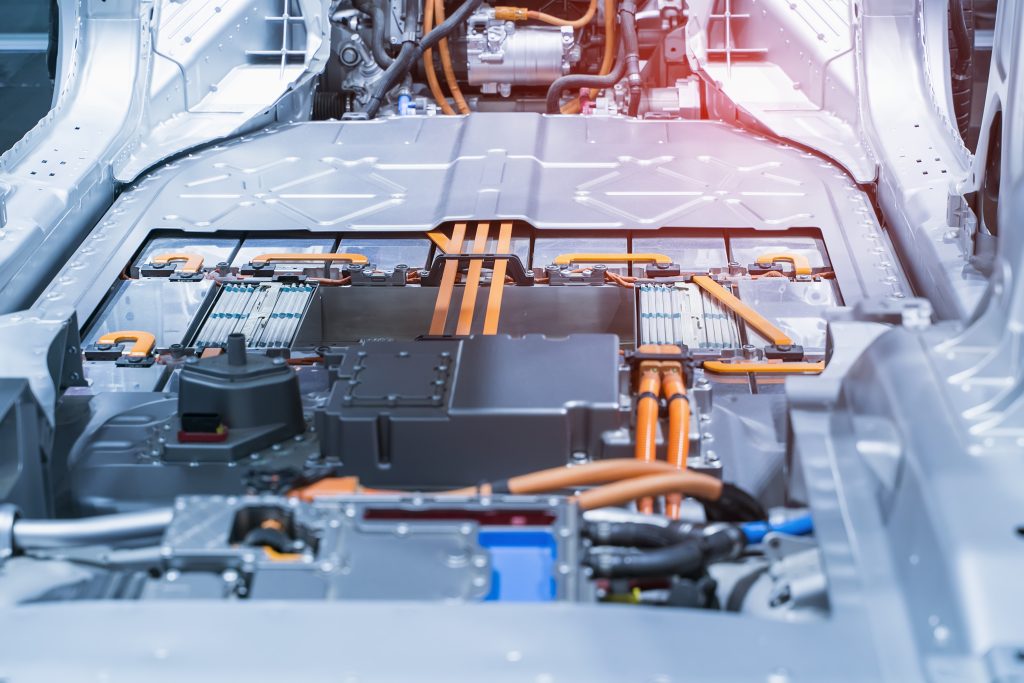

Automobilindustrie

Der Automobilsektor befindet sich in einem massiven Umbruch. Angesichts der Auswirkungen des Klimawandels hat sich der Schwerpunkt innerhalb weniger Jahre von Fahrzeugen mit herkömmlichem Verbrennungsmotor auf Elektroautos verlagert. Dies hat zu einer raschen Entwicklung und Einführung neuer Fertigungstechnologien für elektrische Antriebe und zu neuen Wettbewerbern geführt. Vieles ist aber auch gleichgeblieben: Karosserien müssen immer noch gestanzt und geschweißt, Fahrzeuge noch immer lackiert werden usw. Und das alles in einem Umfeld, in dem anspruchsvolle Verbraucher immer mehr Funktionen und Optionen für ihre Fahrzeuge verlangen. Daher steht die Branche zunehmend unter dem Druck, mit innovativen Fertigungssystemen all diese Anforderungen zu erfüllen und zugleich die betriebliche Nachhaltigkeit insgesamt zu erhöhen. Zwei Herausforderungen stechen dabei hervor: Erstens sind es enorme Datenmengen, die verarbeitet werden müssen, um eine Vielzahl unterschiedlicher Prozesse in einem Montagewerk und werksübergreifend zu verwalten und gleichzeitig gilt es, mit großen und komplexen Lieferketten zu kommunizieren, die den Großteil der Fahrzeugkomponenten just in time liefern. Diese Daten beziehen sich auf unzählige Bereiche der Herstellungsprozesse – von der Konstruktion der Fahrzeuge bis hin zur vorbeugenden Wartung von Fahrzeugproduktionssystemen selbst. Die zweite Herausforderung ist die große Vielfalt an Komponenten und Systemen, die in einer typischen Fabrikanlage installiert sind, und die Notwendigkeit, dass diese Systeme untereinander und mit anderen Systemen interagieren, sei es auf derselben oder einer übergeordneten Ebene. In vielen Werken gibt es ein breites Spektrum an Verfahren, vom Stanzen und Schweißen über das Spritzgießen und Lackieren bis hin zur Montage und Prüfung. TSN kann auf vielfältige Weise zur Bewältigung der damit verbundenen Herausforderungen beitragen. Da es die Gigabit-Bandbreite unterstützt, lassen sich TSN-Netzwerke realisieren, die sehr große Datenmengen, von Systemen der Fabrik generiert, zeitnah verarbeiten können. Wenn Korrekturmaßnahmen erforderlich sind oder Wartungsbedarf festgestellt wird, sind entsprechende Eingriffe bei ausreichender Bandbreite in Echtzeit bzw. mit vernachlässigbarer Verzögerung möglich. Die Möglichkeit, mehrere Netzwerke in einer gemeinsamen Architektur zusammenzuführen, bietet die Chance, komplexe Systeme zu vereinfachen, die heute in Fabrikanlagen anzutreffen sind. Allein dies kann zu konkreten Vorteilen führen, wie Einsparung von Systemkosten und schnellerem Produktionsbeginn. Einfachere Architekturen optimieren außerdem die Verfügbarkeit, weil Störungen schneller behoben werden können. Das bedeutet weitere Kosteneinsparungen und verbesserte Anlageneffizienz. Des Weiteren verbindet die Konvergenz „Automatisierungsinseln“, die in vielen Fabriken im Zuge der Weiterentwicklung der Anlagen entstanden sind. So können Systeme, die bisher nicht vernetzt werden konnten und deren Daten somit nicht verwendet werden konnten, jetzt vernetzt werden und deren Daten zu mehr Transparenz und zur Prozessoptimierung herangezogen werden. Die bessere Interoperabilität der einzelnen Systeme in einer konvergenten Netzwerkarchitektur ermöglicht zudem einen höheren Integrationsgrad von Systemen auf der eigenen Ebene und vereinfacht auch die Anbindung an übergeordnete Systeme in der IT-Ebene. Dies führt zu folglich höherer Prozesstransparenz, die das Management der Produktionslinien schließlich verbessert. Qualitätssysteme, die mit Prozessdaten arbeiten, erhalten einen leichteren Datenzugriff. So wird Nacharbeit vermieden und zudem die Kundenzufriedenheit verbessert. Darüber hinaus verkürzen optimierte Prozesse die Taktzeiten und steigern somit die Produktivität. Was auch nicht übersehen werden darf, ist der Schutz der Systeme vor unbefugtem Zugriff. TSN vereinfacht die Überwachung des Datenverkehrs im Netzwerk, sodass abnormale Ereignisse schnell erkannt und Maßnahmen ergriffen werden können, um Schaden abzuwenden.

Lebensmittel- und Getränkeindustrie

Von der Sicherstellung optimaler Prozessbedingungen für die Herstellung hochwertiger Lebensmittel und Getränke bis hin zur Abfüllung, Prüfung und Verpackung sind die Produktionsanforderungen in dieser Branche überaus vielfältig. Die Rückverfolgbarkeit der Endprodukte ist besonders wichtig, denn sie verhindert, dass potenziell minderwertige Produkte zum Kunden gelangen und den Ruf des Herstellers schädigen. Die Herstellung hochwertiger Produkte setzt voraus, dass auch die Qualität der Zutaten und Inhaltsstoffe, sowie deren Verpackung genauestens in Echtzeit überwacht wird. Die Rohstoffkosten sind ein wesentlicher Parameter für die Rentabilität, und insofern kann die Prozessoptimierung in diesem Bereich viel bewirken. Vorausschauende Wartung wirkt sich sehr positiv auf den Ertrag aus, indem sie gewährleistet, dass die Anlagen unterbrechungsfrei laufen. TSN kann dies gewährleisten, indem es in einer konvergenten Gigabit-Kommunikationsarchitektur trotz vieler heterogener Systeme in den Fabriken für ein Höchstmaß an Prozesstransparenz sorgt. Es ermöglicht den Datenaustausch aller Systeme, angefangen bei der Dosierung über das Mischen und Formen bis hin zur Verpackung, und liefert somit den notwendigen Überblick, um eine Produktionslinie oder eine ganze Fabrik mit maximaler Effizienz zu betreiben. Auch lassen sich die bisher isolierten „Dateninseln“, die durch Einsatz unterschiedlicher Systeme entstanden sind, durch die Zusammenführung der Daten von den unterschiedlichsten Komponenten in einem zentralen Netzwerk auflösen. Zugleich schafft TSN die Voraussetzungen für sichere Prozesse, indem es die Überwachung von Prozessdaten erleichtert, wenn diese in einer einzigen Architektur zusammengeführt werden. So können unbefugte Zugriffe schnell erkannt und Prozesse in Echtzeit abgesichert werden.