Ein Teil des digitalen Zwillings ist die Asset Administration Shell (ASS). Das Umsetzungsprojekt „Asset Life“ der am TeDZ-Projekt beteiligten Unternehmen Bosch Rexroth und Phoenix Contact hat Use Cases für die Interaktion zwischen den beteiligten Akteuren betrachtet. Zudem ist exemplarisch eine Infrastruktur für digitale Zwillinge implementiert worden, die den Aufbau digitaler Geschäftsmodelle ermöglicht. Nachfolgend werden die gewonnenen Erkenntnisse aus dem Asset-Life-Projekt sowie deren Übertragung auf industrielle Datenräume beschrieben und Auswirkungen auf Wettbewerbsfähigkeit und industrielle Resilienz sowie Klimaneutralität und Nachhaltigkeit betrachtet.

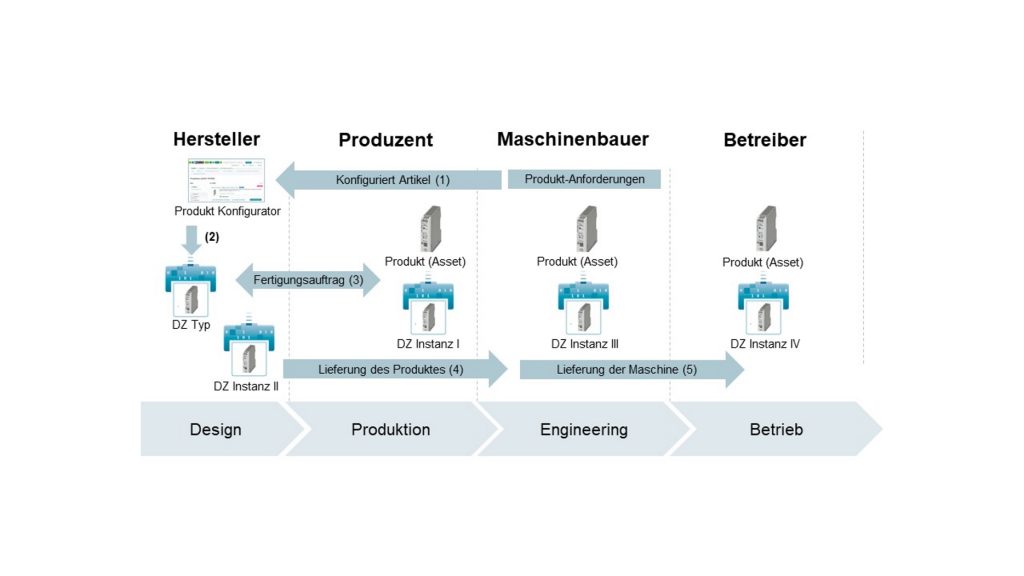

Als Use Case eines konfigurierbaren Produkts verwendet das Projekt Asset Life ein intelligentes Netzgerät: Zunächst werden die Anforderungen des Maschinenbauers (Kunde) im Produktkonfigurator des Herstellers des intelligenten Netzgeräts berücksichtigt. Als Ergebnis erhält der Maschinenbauer das Angebot des Herstellers bezüglich der Fertigung eines kundenspezifischen Artikels und damit den ersten digitalen Zwilling (DZ) des gewünschten Produkttyps (DZ-Typ). Der Typ entspricht dem angebotenen Artikel, der z.B. unter einer Artikelnummer gelistet ist. Mit dem Produktionsauftrag wird das Produkt vom Produzenten hergestellt. So entsteht der DZ des real gefertigten Assets (DZ-Instanz I), der die tatsächlichen Produktionsdaten wie Seriennummer, Hard- und Softwarerevision oder Prüfergebnisse umfasst. Der Hersteller liefert das vom Maschinenbauer konfigurierte Produkt, den zugehörigen DZ-Typ des Artikels sowie die DZ-Instanz II als digitales Typenschild. Diese DZ-Instanz II beinhaltet u.a. das Asset sowie die Anreicherung der DZ-Instanz I des Herstellers um Daten wie den CO2-Fußabdruck sowie Material- oder Ressourceninformationen.

Nachfolgend bilden sich beim Maschinenbauer die DZ-Instanz III und beim Betreiber die DZ-Instanz IV, die jeweils spezielle Informationen enthalten können, etwa maschinenspezifische Installationshinweise des Maschinenbauers oder Betriebsmittelkennzeichen des Betreibers.

Anforderungen an die digitale Infrastruktur

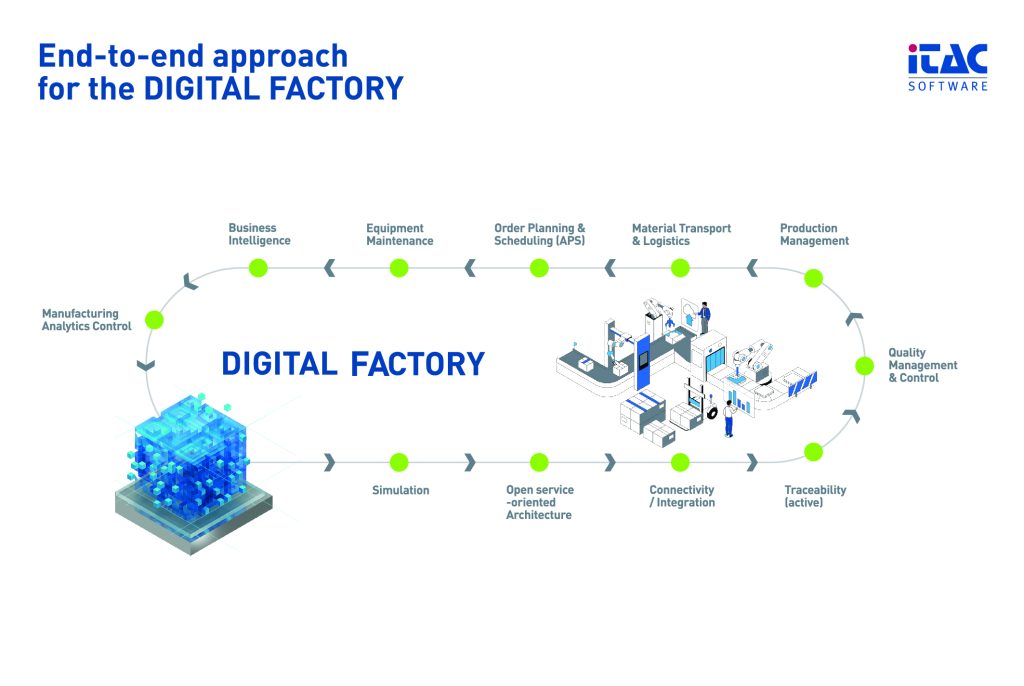

Wie das Beispiel belegt, stellt der digitale Zwilling einen Teil der Wertschöpfungskette dar, auf den sich die beteiligten Firmen verlassen müssen. Das gilt ebenfalls für die inhaltlichen Daten und ihre Historie. Produkte werden immer intelligenter und können sich aufgrund von Software in ihren Fähigkeiten ändern. Vor diesem Hintergrund hängt der Erfolg eines wertschöpfenden Geschäftsmodells von der Kompetenz ab, Daten einfach, kostengünstig und interoperabel austauschen zu können. Deshalb hat die digitale Infrastruktur für digitale Zwillinge die folgenden zentralen Anforderungen zu erfüllen:

- Verfügbarkeit: DZ müssen den jeweiligen Nutzern einfach und bezahlbar zur Verfügung stehen – und das jederzeit sowie auch im Fall eines Offline-Betriebs.

- Nachvollziehbarkeit: Die Integrität der Informationen muss gegeben sein, was eine transparente Historie und Publikation bedingt.

- Sicherheit: Im Sinne von Security ist für eine hohe Zugriffssicherheit zu sorgen.

- Vertraulichkeit: Informationen sollen pro Partei separat und durch die Quelle zugänglich gemacht werden. Das unterstützt die Souveränität im Handeln der Beteiligten.

- Interoperabilität: Standardisierte Schnittstellen und Definitionen für die Syntax und Semantik stellen weltweit eine einfache Kommunikation und Interpretation der Inhalte sicher.

Die Infrastruktur muss dafür sorgen, dass der digitale Zwilling die für die entsprechende Phase der zirkulären Wirtschaft – beispielsweise Konfiguration, Produktion, Betrieb oder Wiederverwendung – erforderlichen Informationen anbietet und sich diese anpassen lassen.

Mögliche Use Cases

Ein auf den Industrie-4.0-Mechanismen basierendes digitales Ökosystem, das neben der AAS ebenfalls Security, Integrität und den sicheren Datenzugriff auf der Objektebene unterstützt, weist beste Voraussetzungen für die oben beschriebenen Anforderungen auf. Drei wesentliche Use Cases sollen dies verdeutlichen.

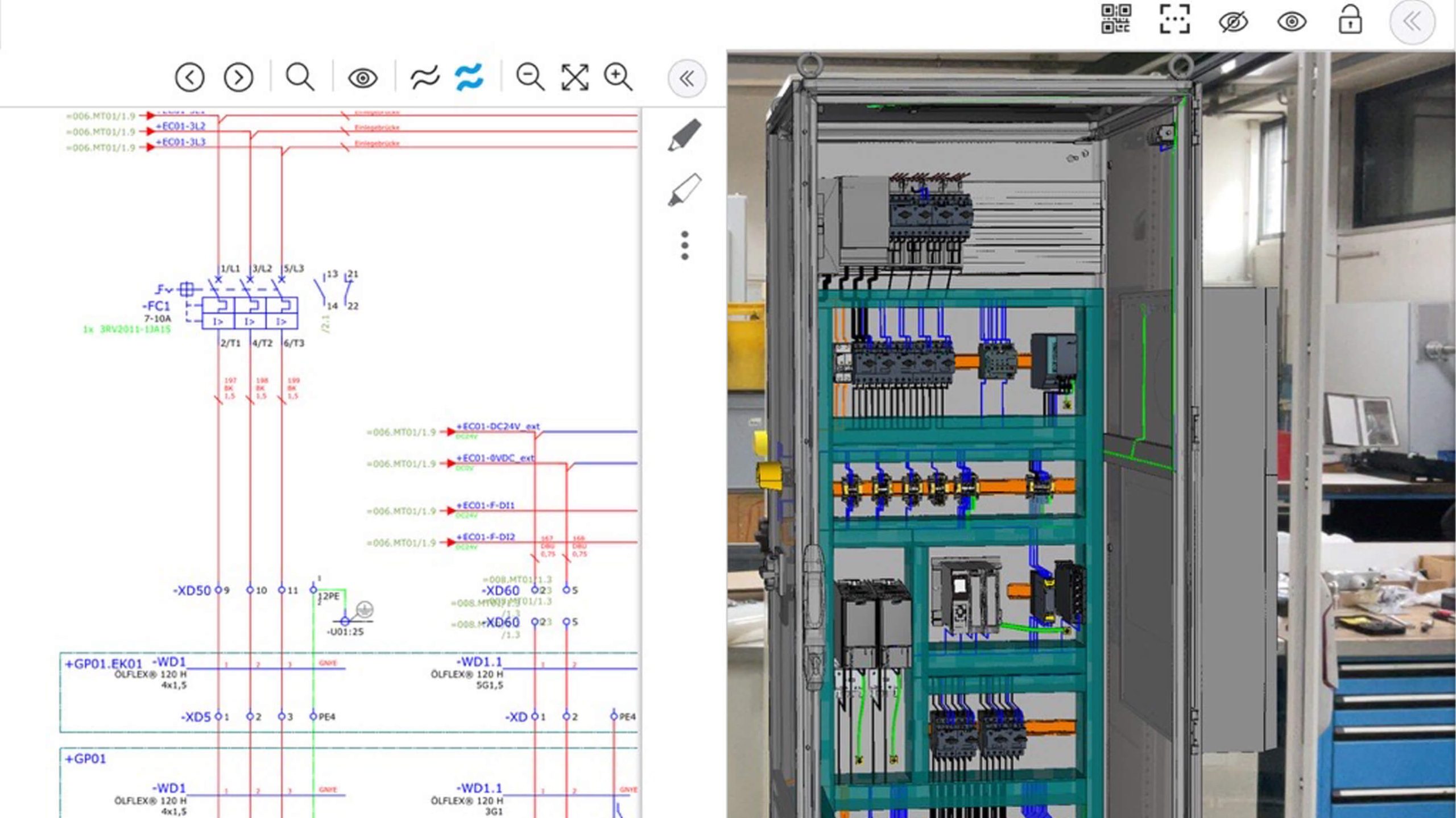

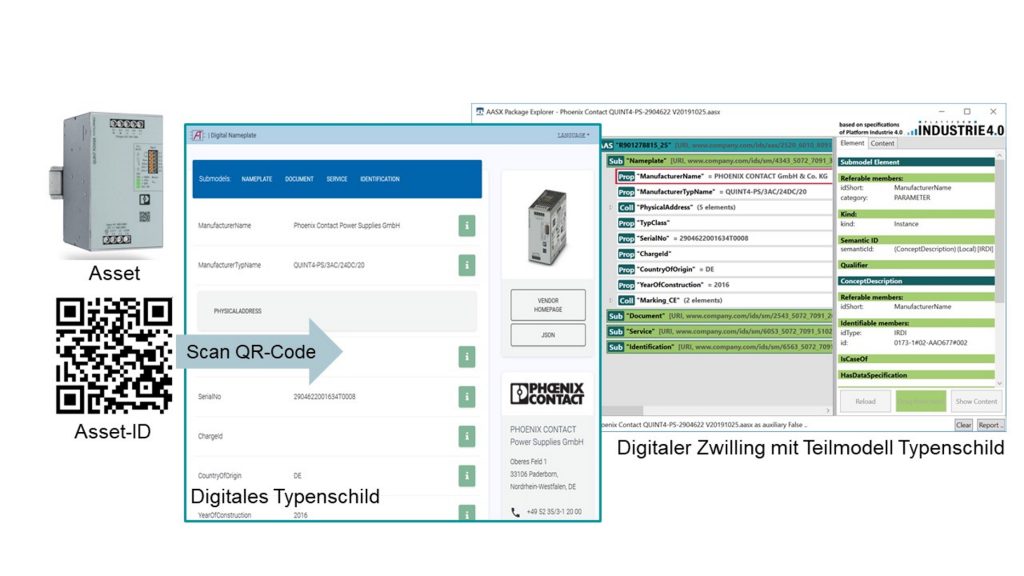

Digitalisierte Produktinformationen: Das ZVEI-Projekt „Digitales Typenschild“ macht den direkten Nutzen einer Punkt-zu-Punkt-Verknüpfung des physischen Assets und des digitalen Zwillings – der Asset Administration Shell (AAS) – sofort sichtbar: Der Hersteller kann dem Anwender die derzeit analogen Produktinformationen nun vollständig digitalisiert bereitstellen. Dies ist eine wesentliche Voraussetzung für Effizienzgewinne durch digitalisierte Planungs- und Betriebsprozesse oder Nachhaltigkeitsanforderungen wie den durch die EU angestrebten Batterie-Pass. Der Verzicht auf Papier für die produktbegleitende Dokumentation spart zusätzlich Ressourcen für die Bedruckung und den Transport sowie Entsorgungsaufwände. Die DIN SPEC 91406 definiert den Ankerpunkt für den digitalen Zwilling. Diese eindeutige Kennung – z.B. in Form eines QR-Codes – erlaubt den Zugriff auf die AAS als für den Menschen lesbare Webseite ebenso wie für die Maschinen. Der herstellerübergreifende Standard reduziert somit Zeit und Kosten, ist weltweit verfügbar (IEC61406 in Erstellung) sowie stets aktuell und nachhaltig.

Transparente Lieferketten: Die Informationsweitergabe über Unternehmensgrenzen und Zulieferer hinweg erweist sich sowohl für Lieferketten als auch die Identifikation von Materialien sowie des CO2-Footprints von Bedeutung. Zu diesem Zweck wird die AAS im ZVEI-Projekt „Product Carbon Footprint (PCF)“ zur CO2-Kalkulation eines Schaltschranks inklusive der in ihm installierten Zulieferprodukte genutzt. Die Fähigkeit der Asset Administration Shell, Merkmale mit verschiedenen Standards zu verbinden, ermöglicht die automatisierte Verarbeitung unterschiedlicher Quellen. Dabei werden die Verkettung und Integrität der transferierten Informationen methodisch sichergestellt, da in der Zulieferkette nicht alle Partner zwingend bekannt respektive vertragsrechtlich gebunden sind. Wie das digitale Typenschild kann das ZVEI-Projekt PCF als Blaupause für den „EU Product Passport“ dienen.

Neue Geschäftsmodelle: Für den Anwender ergibt sich ein weiterer Vorteil, wenn die Daten hersteller- und gewerkeübergreifend zugänglich sind. Als Beispiel sei die datentechnische Verknüpfung von Gerätehersteller, Maschinenbauer und Betreiber genannt. Mit dem gemeinsamen Ziel der Einsparung von Energie sowie des Hebens von Effizienzvorteilen sind sie jetzt in der Lage, mit den vereinbarten Nutzdaten über die AAS Maschinenoptimierungen oder Funktions-Updates bei intelligenten Produkten umzusetzen sowie die entsprechenden Fertigungsprozesse gemeinsam mit dem Anwender zu verbessern. Das Erreichen von Produktions- oder Ressourcenzielen durch gemeinschaftliches Arbeiten verschafft dem Anwender ebenso wie dem Hersteller Vorteile. Das multilaterale Teilen von Daten in einer verfügbaren Dateninfrastruktur ist hier Voraussetzung. Denn durch die Bildung industrieller Datenräume – etwa Catena-X für die Automobilindustrie oder Manufacturing-X für die Industrie – entstehen durchgängige, kollaborative und offene Datenökosysteme, in denen bestehende Geschäftsmodelle effizienter ermöglicht und neue Geschäftsmodelle befähigt werden.

Interoperable Schnittstellen

Das it´s OWL-Projekt hat gezeigt, dass die hierzu notwendigen Daten tatsächlich in verschiedenen Produktivsystemen sowie unterschiedlichen Formaten und Strukturen vorliegen. Diese sind vielfach hersteller-/anwenderspezifisch und entsprechen folglich keiner standardisierten Form. Selbst wenn sich die Kommunikationsinfrastruktur durch den Einsatz von Ethernet, Internet und Funktechnologien verbessert hat, hängt der automatisierte Datenaustausch zwischen den Unternehmen von der Verfügbarkeit interoperabler Softwareschnittstellen ab. Weil sie nicht überall vorhanden sind, müssen die Schnittstellen aufwendig und kostenintensiv integriert werden.