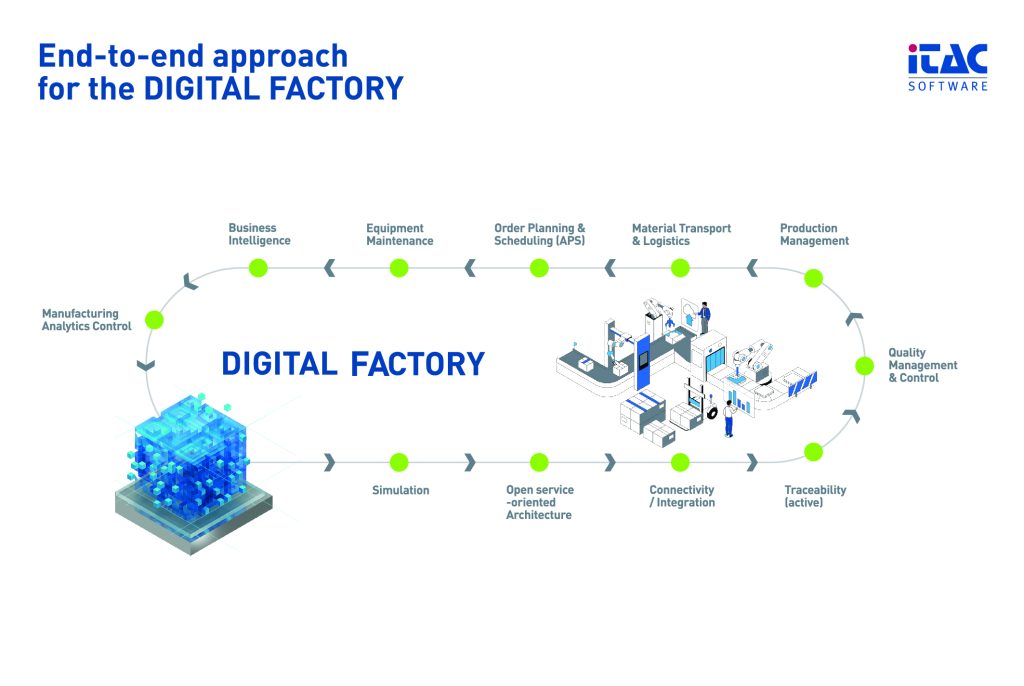

Der Fertigungsbereich befindet sich im Wandel. Aufgrund der Forderung nach immer kürzeren Inbetriebnahmezeiten, höherer Flexibilität und steigender Qualität bei einer gleichzeitigen Senkung des Energieeinsatzes und der Emissionen ist eine stetig wachsende Zahl an digitalen Lösungen für den gesamten Lebenszyklus von Produkten sowie Produktionsprozessen und -ressourcen/-anlagen notwendig. Zu diesem Zweck werden digitale Zwillinge verwendet. Bei der Asset Administration Shell (Verwaltungsschale) handelt es sich um eine Umsetzung des industriellen digitalen Zwillings. Sie umfasst sämtliche wesentlichen Eigenschaften und Fähigkeiten, jedoch auch Konfigurationen und Zustandsinformationen von Automatisierungskomponenten. Die AAS lässt sich somit als digitales Abbild über deren kompletten Lebenszyklus nutzen.

Entscheidender Anwendungsfall des digitalen Zwillings

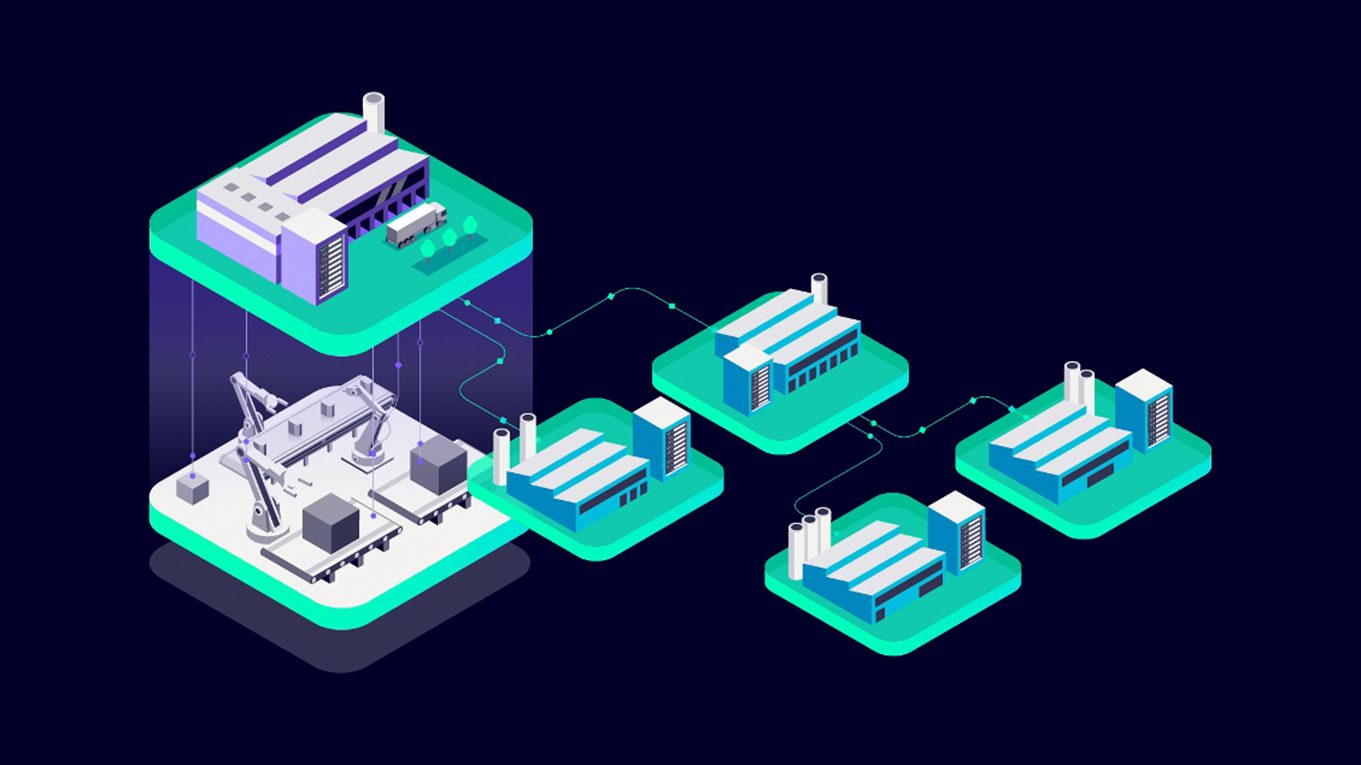

Beim digitalen Zwilling geht es um eine digitale Darstellung der Komponenten eines Fertigungssystems, ihre Interaktionen sowie ihr Verhalten. Dieser kommt unter anderem zur Simulation und Analyse des Produktionssystems zum Einsatz. Durch seine Verwendung entstehen Lösungsansätze, um zum Beispiel das Verhalten eines Fertigungssystems unter verschiedenen Betriebsbedingungen nachzubilden und potenzielle Störszenarien zu erkennen, bevor sie in der realen Welt auftreten. Daher erweist sich die virtuelle Inbetriebnahme als einer der entscheidenden Anwendungsfälle, insbesondere in komplexen Produktionssystemen. Dabei wird eine virtuelle Umgebung zum Testen einer Maschine, eines Systems oder des gesamten Fertigungsprozesses genutzt, ohne dass diese real vorhanden sein müssen. Der Test kann rein virtuell vor der Integration von Hardwarekomponenten stattfinden ebenso wie begleitend zur Integration unter Einbeziehung bereits eingebundener Hardwarekomponenten.

Simuliertes Zusammenspiel

Der Fokus der virtuellen Inbetriebnahme geht allerdings darüber hinaus, da diese das dynamische Zusammenspiel der am Produktionsprozess beteiligten Komponenten simuliert. Dies bietet eine Reihe von Vorteilen: So ist es kosteneffizienter, ein virtuelles Modell des Fertigungssystems noch vor dessen realer Vollendung zu prüfen. Ermöglicht wird das sichere Testen von Produktionsprozessen und -systemen, ohne Mensch, Maschine und Umwelt zu gefährden. Außerdem kann sie dazu beitragen, Fehler frühzeitig zu detektieren und kostengünstiger zu beheben. Das verbessert die Qualität des Endprodukts und verkürzt ferner die Anlaufzeit.

Effiziente Durchführung auf Basis der RF::Suite

Bei der RF::Suite von EKS InTec handelt es sich um ein Software-Tool zur Realisierung einer virtuellen Inbetriebnahme im Maschinen- und Anlagenbau. Durch ihren modularen und skalierbaren Ansatz lässt sie sich unter Einsatz unterschiedlicher Applikationen flexibel verwenden und erfüllt die täglichen Anforderungen einer virtuellen Nachbildung eines physischen Fertigungssystems. Das Tool hat sich speziell in der Automobilbranche als fester Bestandteil im Entstehungsprozess eines Produktionssystems etabliert. Aufgrund von automatisierten Abläufen und Vorgehensweisen erlaubt es den Anwendern eine effiziente Durchführung der virtuellen Inbetriebnahme.

Virtuelles Training

Durch die weitere Nutzung während des Anlagenbetriebs bietet der digitale Zwilling des Fertigungsprozesses über die virtuelle Inbetriebnahme hinaus zusätzliche Vorteile. Er lässt sich beispielsweise zur Unterweisung des Bedien- und Wartungspersonals einsetzen. Die Mitarbeiter eignen sich hier durch integrierte Lernmethoden im virtuellen Schulungssystem erste Erfahrungen an, noch bevor sie das erste Mal an der realen Anlage tätig sind. Die Realitätsnähe ist zwar unerlässlich, kann aber heute unabhängig von der Steuerungshardware des Produktionssystems sichergestellt werden, sofern die tatsächliche Steuerungslogik zur Anwendung kommt.

PLCnext Technology

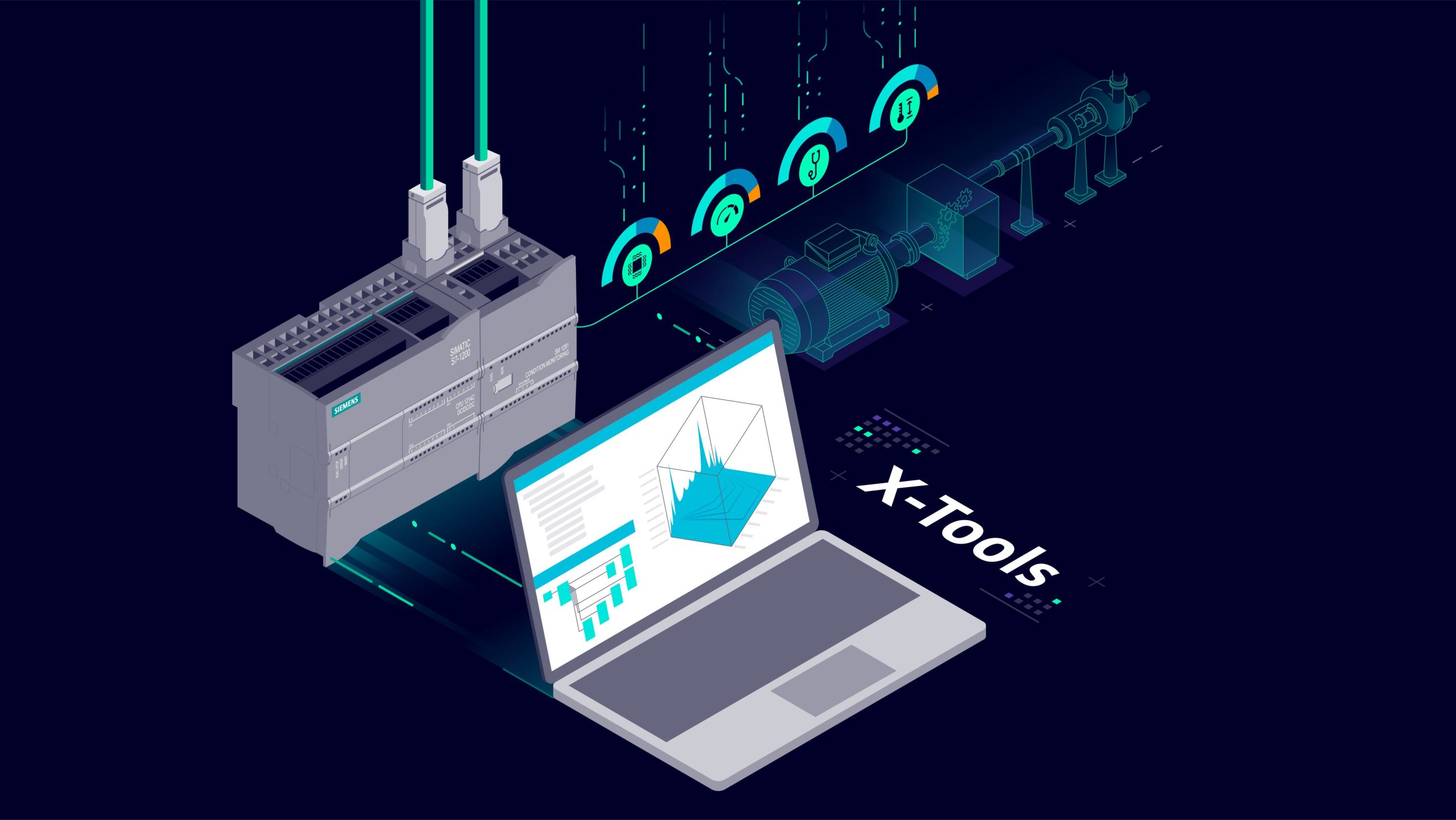

Hinter der PLCnext Technology von Phoenix Contact verbirgt sich ein offenes Ecosystem für aktuelle und zukünftige Automatisierungsanforderungen. Es kombiniert Automatisierungsaufgaben und IIoT-Ansprüche in einem Gerät. Abgesehen von der Steuerungshardware umfasst es die modulare Softwareplattform PLCnext Engineer, den digitalen Marktplatz PLCnext Store, die informative PLCnext Community sowie die Option einer systemischen Cloud-Integration. Die Firmware-Architektur setzt auf Linux auf und ermöglicht dem Anwender die Nutzung von IEC61131-3-Code sowie von zahlreichen Hochsprachen – etwa C, C++ und C# – und Regelalgorithmus-Modellen aus Matlab Simulink zum Ablauf im Echtzeitkontext einer deterministisch arbeitenden SPS. Ein Steuerungsprogramm kann dabei aus lediglich einer oder einem beliebigen Zusammenspiel der aufgelisteten Programmiersprachen bestehen. Die Anwender entwickeln also in der von ihnen präferierten Umgebung, was die Codeerstellung deutlich beschleunigt. Darüber hinaus erlaubt die PLCnext-Plattform eigene Erweiterungen der Anwender um Linux-basierte Komponenten wie ein Datenmanagement oder zusätzliche Kommunikationsprotokolle. Auch diese funktionalen Erweiterungen lassen sich in verschiedenen Programmiersprachen – zum Beispiel Python oder Java – sowie mit unterschiedlichen Technologien umsetzen: vom Einsatz von Open-Source-basierten Programmen bis zur Ausführung von Container Images.

Hardware-in-the-Loop-Konzept (HiL)

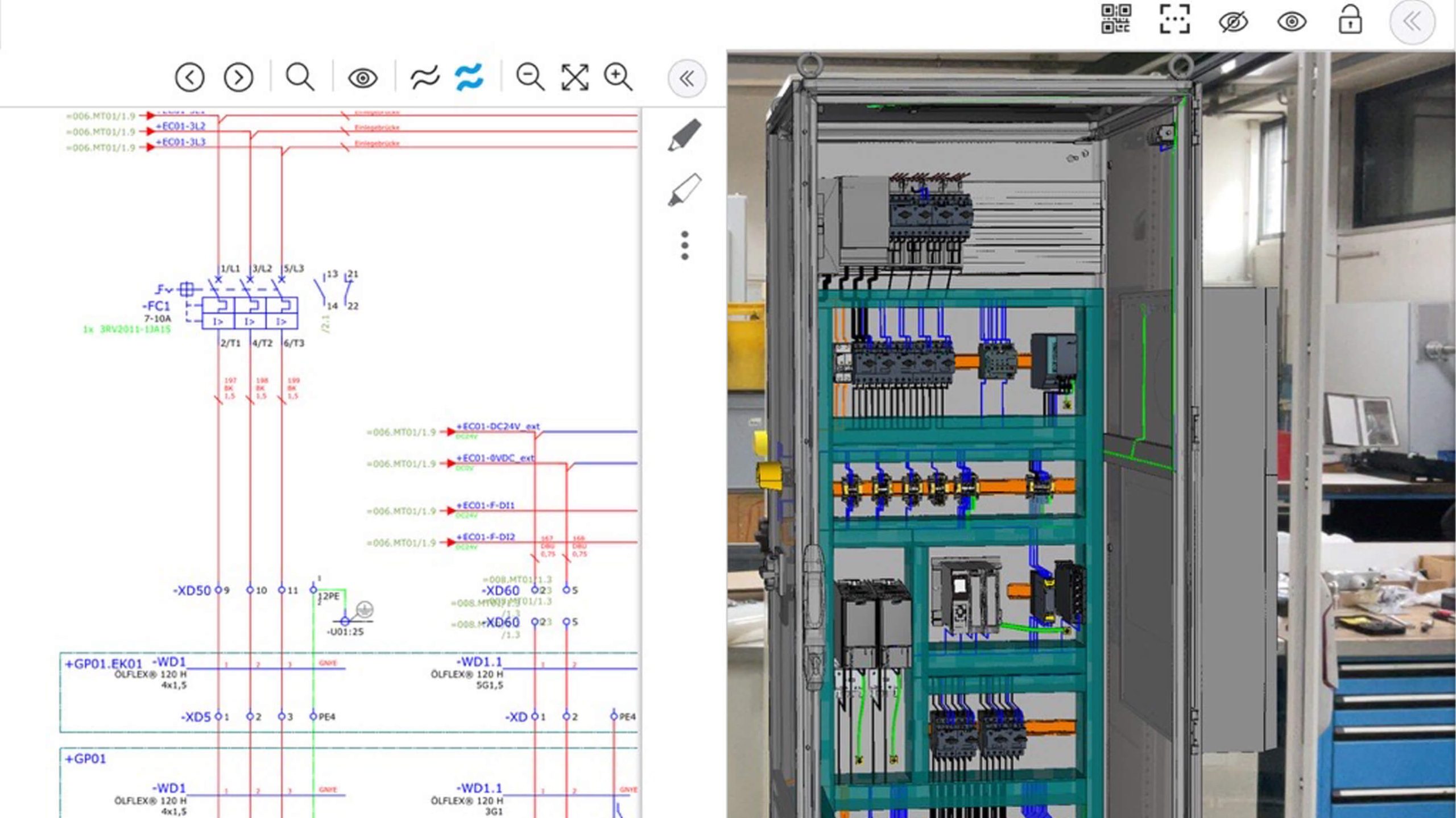

Im Rahmen einer virtuellen Inbetriebnahme bieten sich verschiedene Möglichkeiten der Steuerungsrealisierung an. In der Vergangenheit wurde vermehrt ein Hardware-in-the-Loop-Konzept (HiL) genutzt, in dem eine reale Hardwaresteuerung zur Anwendung kommt. In einem solchen Konzept wird die physikalische Steuerung, die das zu simulierende und zu testende Anwenderprogramm zum Ablauf bringt, mit einem virtuellen Automatisierungssystem verbunden. Auf diese Weise sollen ungewolltes Verhalten korrigiert, mögliche Optimierungspotenziale erkannt und die Funktion des Produktionssystems sichergestellt werden. Damit beide Systeme gut miteinander interagieren können, ist eine nahtlose Kopplung ohne weiteren Programmieraufwand notwendig. Mit der RF::Suite werden dazu alle erforderlichen Informationen aus dem PLCnext Engineer Projekt ausgelesen, um dann die passende Simulation des projektierten physischen Systems generieren zu können.

Simulation des Anwenderprojekts

Neben der Simulation des angeschlossenen Automatisierungssystems ist eine Simulation des Anwenderprojekts, das später auf einer Steuerungshardware ausgeführt werden soll, ebenfalls hilfreich. So lassen sich schon während der Entwicklung des Programmcodes sowie ohne verfügbare Steuerungshardware erste Testszenarien und Codeverbesserungen durchführen. Mit der PLCnext Engineer Simulation kann der Anwender sein Projekt bereits auf dem Engineering-PC in einer virtuellen Umgebung konfigurieren, ausführen und testen. Der IEC61131-3-Code lässt sich hier zusammen mit Matlab-Simulink-Modellen und Hochsprachenkomponenten, die mit anderen Entwicklungsumgebungen erstellt wurden, simulieren. Als zusätzliche Funktionen sind zudem die Webvisualisierung in vollem Funktionsumfang, das webbasierte Management sowie eine OPC-UA-Serververbindung eingerichtet und einsetzbar.

Virtuelle SiL-Nachbildung des kompletten Systems

Damit nun eine von den installierten Hardwarekomponenten des Fertigungssystems vollständig losgelöste Simulation umgesetzt werden kann, bedarf es einer Steuerungssimulation mit Anbindung an das virtuelle Automatisierungssystem. Mit der Weiterentwicklung der PLCnext Engineer Simulation wird es so möglich sein, das simulierte Anwenderprogramm über die konfigurierte I/O-Kommunikation mit der Simulation des physischen Systems zu betreiben. Ist das gesamte Automatisierungssystem virtuell nachgebildet, handelt es sich um eine Software-in-the-Loop-Realisierung (SiL). Der digitale Zwilling wird also nicht nur für einzelne Komponenten, sondern für das komplette zu automatisierende System erschaffen.

Bei der virtuellen Inbetriebnahme handelt es sich um eine Technik, bei der eine virtuelle Umgebung verwendet wird, um ein Produktionssystem zu testen, bevor der eigentliche Fertigungsprozess startet. Das bietet Vorteile, beispielsweise:

• reduzierte Kosten, denn das Testen und Optimieren eines virtuellen Modells ist gegenüber einem realen Modell wirtschaftlicher;

• Zeitersparnis, weil sich eine Inbetriebnahme schneller durchführen lässt;

• mehr Sicherheit, da Prozesse und Systeme sicher überprüfbar sind, ohne dass es zu gefährlichen Situationen kommt;

• verbesserte Qualität, denn Fehler lassen sich frühzeitig erkennen und beheben;

• die Nutzung, um das Bedienpersonal im Umgang mit dem Produktionssystem zu schulen.