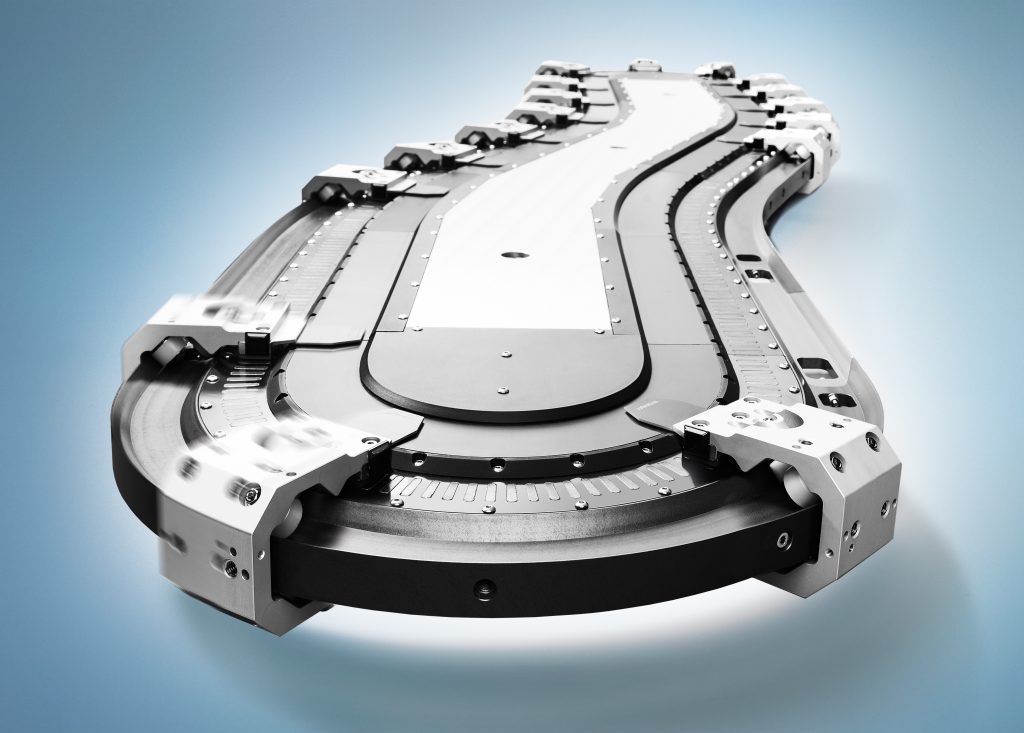

Kern des eXtended Transport Systems (XTS) von Beckhoff ist ein Platztausch üblicher Antriebskomponenten. Während in herkömmlichen Transportsystemen in der Regel statische Magnetschienen von elektrisch verbundenen Shuttles befahren werden, arbeitet das XTS System genau umgekehrt. Die drei Hauptkomponenten sind der statische Linearmotor, eine dazu parallele Führungsschiene und der passive Schlitten (Mover) selbst. Dieses Konzept macht das System zu einem Linearantrieb, der im Kreis fährt. Da die Mover unabhängig sind und keine Daten oder Spannungsversorgung via Schleppkette oder Schleifkontakt benötigen, können sie sowohl gerade Strecken aber auch Bogenstrecken abfahren. Damit können geschlossene Kreisläufe abgebildet werden, die einen hohen Effizienzgewinn bedeuten. Während Linearsysteme sonst üblicherweise einen Arbeitsweg und einen Passivweg zurücklegen, können die Mover in einem Kreislauf die Leerwege reduzieren und die Produktivität deutlich erhöhen.

Drei Hauptkomponenten

Der XTS-Motor bildet eine vollintegrierte Einheit aus Leistungselektronik und Wegerfassung, in der Magnetspulen kontrolliert angesteuert einen passiven Mover über einen Doppelluftspalt in Bewegung versetzen. Der Motor bringt die Mover auf Geschwindigkeiten bis 4m/s, bei präziser Positionierung. Ganz egal ob auf der Geraden oder in Kurven. Um die richtige Führung zu geben, werden die Motormodule immer mit passenden Führungsschienen kombiniert. Je nach Anwendung, können die Schlitten innen oder außen auf den Radien bewegt werden. Der Mover bildet die dritte Komponente und besitzt die notwendigen Magnetplatten, die zusammen mit dem Motormodul die Vortriebskraft erzeugen. Durch geschickte Geometrie und gegenüberliegende Magnetfelderreger wirken auch bei kraftintensiven Applikationen kaum Antriebskräfte auf die Lagerung. Das schont zum einen die Lagerung und spart Antriebsenergie für die Applikation.

Breites Anwendungsspektrum

Die Einsatzmöglichkeiten für XTS kennen kaum Einschränkungen. Die Mover können:

- beschleunigen, bremsen, positionieren und sich synchronisieren

- absolute und relative Positionen zueinander einnehmen

- sich gruppieren und aufstauen

- in der Bewegung Klemmkräfte erzeugen

- Kurven genauso schnell durchfahren wie Geraden

- Energie durch Nutzbremsung zurückgewinnen

- die Rück- ebenso wie die Hinwege zu Transportzwecken nutzen

All das ist präzise lagegeregelt, ohne Schwingungen, ohne Spiel, ohne Materialermüdung, fast ohne Verschleiß – und ohne kostenintensive Wartung. Während herkömmliche Transportsysteme zahlreiche Lager, Kettenantriebe, Förderbänder, Schleppkabel oder Schleifkontakte nutzen, die eine regelmäßige Wartung erfordern, arbeitet XTS mit einer stark reduzierten Anzahl an mechanischen bewegten Teilen.

Flexibilität und Sicherheit

Die Formatanpassung bei Produktwechseln ist so ebenfalls deutlich einfacher. Muss die Transportstrecke neu aufgebaut werden, sind lediglich die fertigen Motor- und Schienenkomponenten neu zu konfigurieren. Bleibt die Strecke gleich und die Parameter des Produktes ändern sich, kann dies über eine einfache Anpassung der Softwareparameter erfolgen. In üblichen Transportsystemen findet der Antrieb über Riemen, Ketten oder Bänder statt. Dabei sind oft lange Strecken von Transportmedien mechanisch miteinander verbunden. Der Antrieb muss die Gesamtkraft für alle Fördereinrichtungen aufbringen, die sich aus den notwendigen Einzelkräften aller Komponenten aufsummiert. Kommt es nun zu einer Störung, Kollision oder ähnliches, wirkt logischerweise die Gesamtkraft des ganzen Systems auf einer Stelle. Diese Kräfte können schnell zu schwerwiegenden Schäden führen. Bei XTS wirkt immer nur die Einzelkraft eines Movers, welche deutlich geringer ist. Dies erhöht die Betriebssicherheit enorm. In Summe ergeben sich mit diesem Linearmotorprinzip völlig neue Möglichkeiten in der Antriebstechnik:

- Linearmotoreigenschaften auch auf einer geschlossenen Strecke

- mehrere Mover auf einem gemeinsamen Fahrweg

- modularer Aufbau, einfache Anpassung an die Anwendung

- geringer Platz- und Energiebedarf

- einfache Umsetzung anspruchsvoller Transportaufgaben

- geringer Projektierungs- und Montageaufwand

Doppelte Port-Anzahl

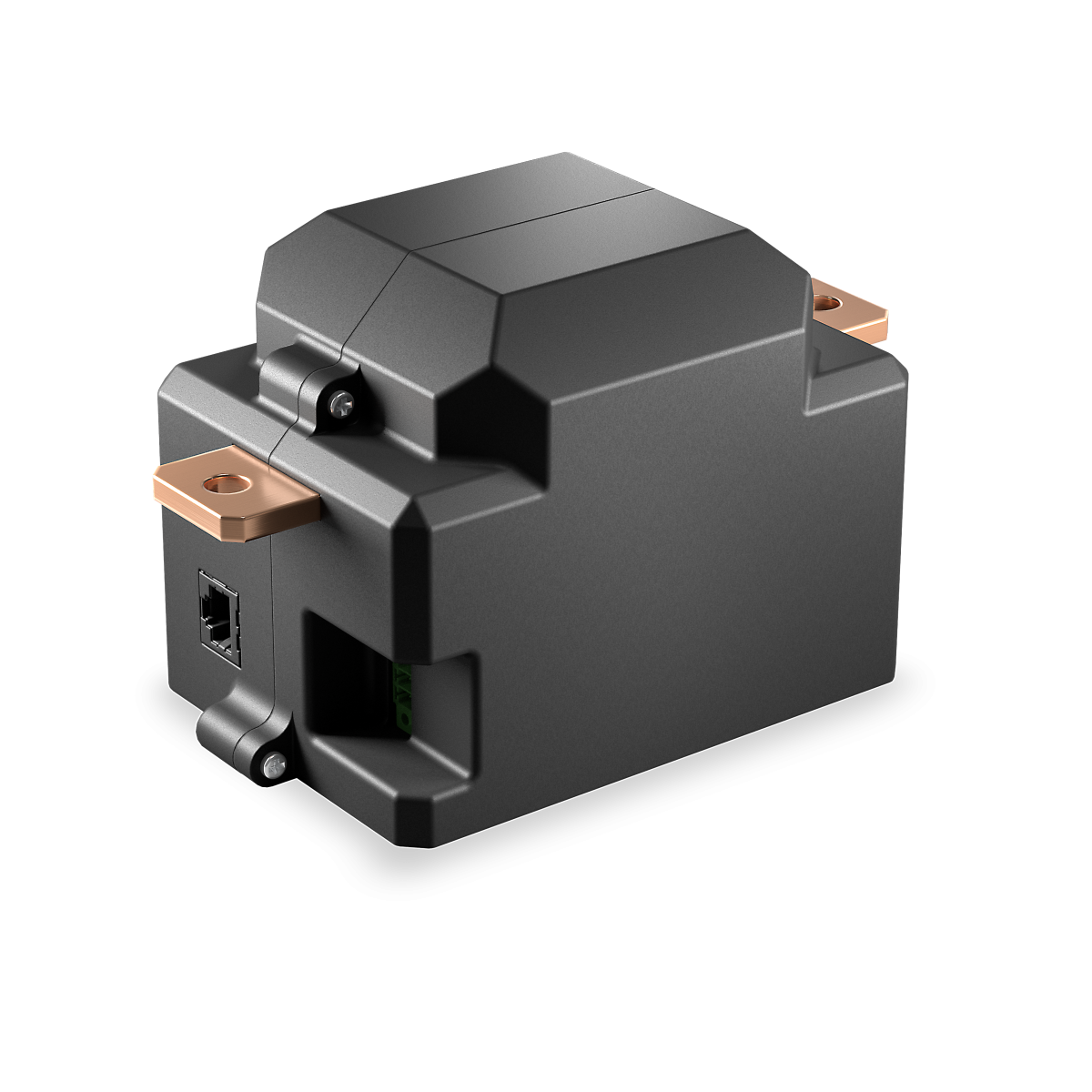

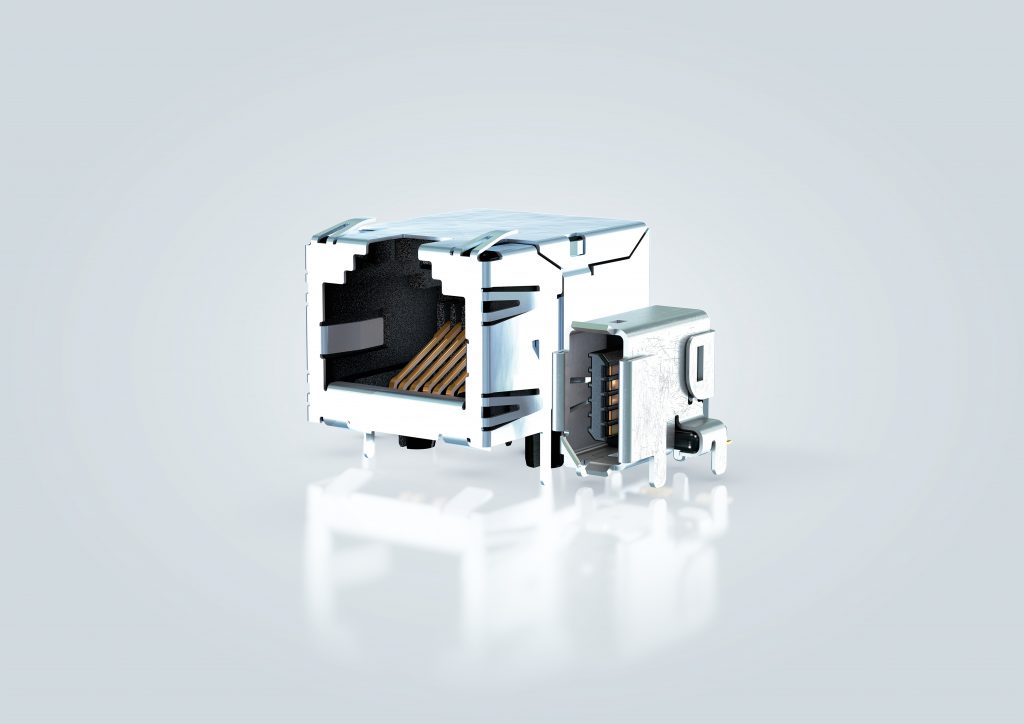

Bewegen sich die Mover auf der Strecke und folgen ihrem eingeplanten Bewegungsmuster, wie aufschließen, klemmen, lösen oder bremsen, muss ein Rechner stets die Schaltung und Bestromung der zuständigen Motormodule berechnen. Dafür können bei XTS insgesamt drei Rechnerkarten kombiniert werden, die bisher je vier RJ45-Buchsen als Ports nutzen. Pro Port wird in der Regel eine Motormodullänge von 1,5 m angesteuert. Auch wenn sich Anforderungen der Anwender hinsichtlich der Größe und Komplexität der zu realisierenden Transportaufgaben zunehmend steigern, sollten die kompakten Maße der Einzelkomponenten beibehalten werden. Hier konnte Harting mit seinem Ethernet-Steckverbinder ix Industrial die passende Lösung anbieten. Die Schnittstelle ist im Gerät mindestens 50 Prozent kleiner als RJ45-Schnittstellen, dabei deutlich robuster und mit einer stabilen metallischen Verriegelung ausgestattet. Die 5.000 möglichen Steckzyklen sind für Beckhoff in dem Projekt nicht relevant, unterstreichen aber den robusten Aufbau der Schnittstelle. Die Powerübertragung via PoE/PoE+ ist ebenso sicher wie der, durch mehrere THR-Schirmkontakte, zuverlässige Halt auf der Leiterkarte. Nach IEC61076-3-124 genormt, ist die ix-Schnittstelle ein offener Standard und keine spezialisierte Insellösung. Neben der enormen Platzeinsparung pro Port und einer robusteren Schnittstelle, war im Fall des XTS-Systems vor allem eine zuverlässige Schirmung und hohe Datenraten gefragt.

Versteckte Schirmung

Bei 1- bzw. 10GBit/s-Ethernet-Schnittstellen ist es aufgrund der kompakten Bauform mit sehr nah beieinanderliegenden Kontakten eine Herausforderung, das Übersprechen zwischen den einzelnen Datenpaaren wirksam zu vermeiden. Sichergestellt wird das durch eine zwischen den beiden Kontaktreihen versteckte Schirmung. Weiterhin besitzt der neue Steckverbinder zehn Kontakte, von denen acht Daten übertragen sowie zwei auf der Leiterplatte mit dem Massepotenzial verbunden sind und als weitere Schirmung dienen. Durch das Schirmblech und die geerdeten Kontakte ergibt sich in der Anordnung der signalführenden Kontakte eine ähnliche Anordnung wie bei einem x-kodierten M12-Rundsteckverbinder. Jedes Adernpaar liegt gut gegen seine Nachbarn abgeschirmt in einem eigenen Kabel- beziehungsweise Steckverbinderquadranten. Diese Maßnahme schützt wirksam gegen Übersprechen. Es wird eine fehlerlose Datenübertragung realisiert. Diese gute Schirmung hat man sich für das XTS-System zunutze gemacht. Pro ix-Industrial-Port werden jeweils zwei 100MBit-Ethercat-Verbindungen realisiert.

Fahrstrecken bis 100m

Insgesamt konnten so auf der gleichen Leiterkarte acht statt vier Ports verbaut werden und pro Port zwei statt nur ein Ethercat Kanal gefahren werden. Auf drei Leiterkarten gerechnet ergibt das unter dem Strich 24 Ports mit 48 Ethercat-Strängen statt ehemals nur zwölf. Und damit die Möglichkeit, Fahrstrecken mit einer Länge von bis zu 100m zu realisieren. Das verdeutlicht das hohe Potenzial von miniaturisierten und leistungsfähigen Ethernet-Schnittstellen für moderne Anwendungen. Denn Automatisierungskomponenten schrumpfen im Allgemeinen und sollen gleichzeitig immer effizienter und leistungsfähiger werden.