Die intelligente Automatisierung ist Schlüsselfaktor für das IIoT, um kontinuierliche Prozessverbesserungen und qualitativ hochwertige Produkte zu ermöglichen. Neben mehr drahtgebundene und drahtlose Netzwerkschichten für Sensornetzwerke sowie autonomen mobilen Robotern (AMRs) prägen auch andere Systeme wie IO-Link das Thema. Die einfache Punkt-zu-Punkt-Verbindung ermöglicht die Anbindung sowie das Monitoring von vielen Sensoren, Aktoren, Anzeigegeräten sowie anderen Edge-Komponenten, an übergeordnete Netzwerken wie Ethernet IP, Modbus TCP/IP und Profinet. Mit IO-Link werden die Ein- und Ausgänge (IOs) dieser Geräte erfasst, in das in der IEC61131-9 definierte IO-Link-Protokoll für serielle Verbindungen umgewandelt und mit einer einzigen 4- oder 5-adrigen ungeschirmten Leitung gemäß IEC60974-5-2 übertragen. IO-Link bietet nicht nur eine neue Vernetzungsebene zur Erfassung detaillierterer Informationen über Fabrikprozesse, sondern unterstützt auch die schnelle Bereitstellung sowie die Fernkonfiguration, -überwachung und -diagnose der angeschlossenen Geräte. Das vereinfacht Produktionslinien- und Prozessänderungen, die für die Massenanpassung in Industrie-4.0-Fabriken erforderlich sind.

Lernende Maschinen

Der Einsatz von neuronalen Netzen ist eine etablierte ML-Technik in der Industrie 4.0. Sie wird allmählich durch das tiefgehende verstärkende Lernen („Deep Reinforcement Learning“) in der Cloud ergänzt. Deep Reinforcement Learning ergänzt den Kern eines neuronalen Netzes um ein Framework zielgerichteter Algorithmen. Ursprünglich war das verstärkende Lernen („reinforcement learning“) auf wiederholbare Umgebungen wie Spiele beschränkt; heute können die Algorithmen in mehrdeutigen Umgebungen in der realen Welt arbeiten. In der Zukunft könnten fortgeschrittene Implementierungen des verstärkten Lernens künstliche allgemeine Intelligenz erreichen.

ML findet nicht nur in der Cloud, sondern auch in der Fabrikhalle und in den Randbereichen des Netzwerks, der Edge, statt. Die Erweiterungssteckplätze in Industrie-PCs und programmierbaren Steuerungen in der Fabrikhalle beherbergen zunehmend ML- und KI-Beschleunigerkarten für die intelligente Prozesssteuerung.

Für den Einsatz in stromsparenden Anwendungen, z.B. zur IIoT-Sensoranalyse in Edge-Geräten, die mit Batterien oder Energy Harvesting betrieben werden, ist TinyML optimiert. Arduino bietet ein Tiny Machine Learning Kit an, das ein Arduino-Nano-33-BLE-Sensorboard mit einer MCU und einer Vielzahl von Sensoren enthält, die Bewegung, Beschleunigung, Drehung, Geräusche, Gesten, Nähe, Farbe, Lichtintensität und Bewegung überwachen können. Ein OV7675-Kameramodul und ein Arduino-Shield sind ebenfalls enthalten. Die integrierte MCU kann tiefe neuronale Netze auf der Grundlage des Open-Source-Frameworks TensorFlow Lite für tiefe Lernprozesse auf dem Gerät implementieren.

Metriken und Analysen in Echtzeit

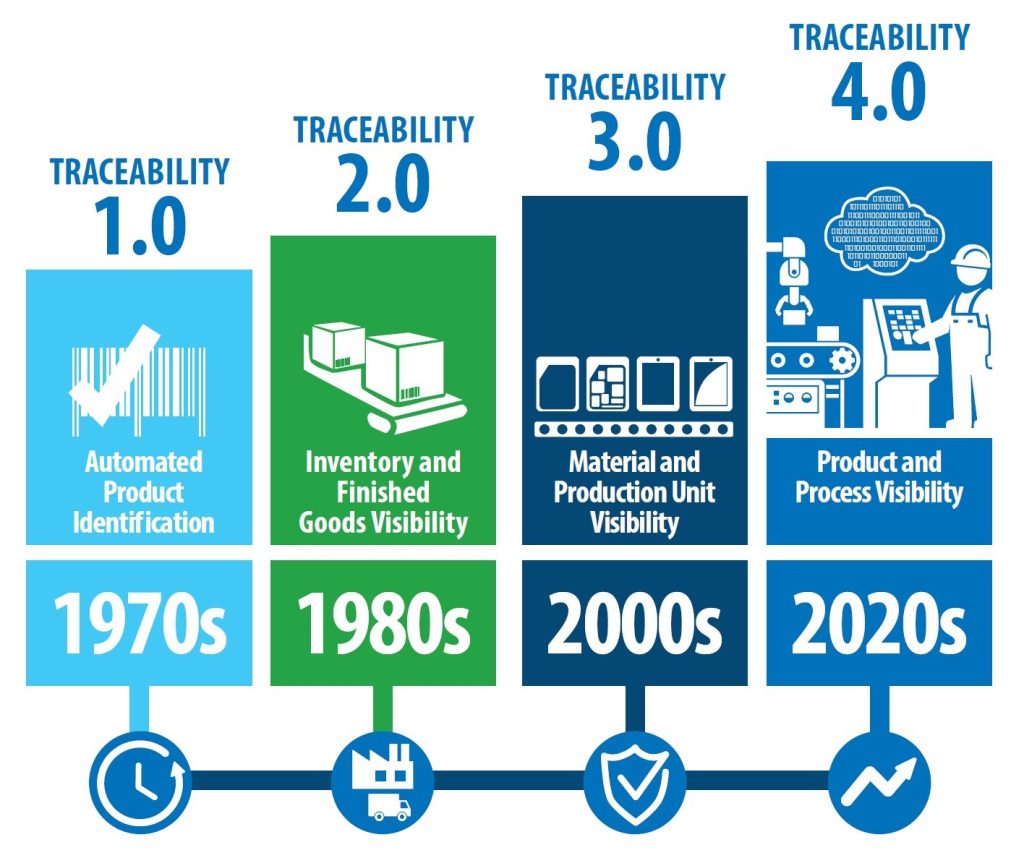

Echtzeit-Metriken und -Analysen sind wesentliche Aspekte einer intelligenten Automatisierung. Traceability 4.0 kombiniert die Produkttransparenz, die Lieferkettentransparenz und die Sichtbarkeit der einzelnen Positionen aus früheren Generationen der Rückverfolgbarkeit und bietet eine vollständige Historie aller Aspekte eines Produkts. Darüber hinaus umfasst es alle Maschinen- und Prozessparameter und unterstützt OEE-Kennzahlen (Overall Equipment Effectiveness) zur Optimierung von Fertigungsprozessen.

Rückverfolgbarkeit ist in vielen Branchen von entscheidender Bedeutung, von der Herstellung medizinischer Geräte bis zur Automobil- und Luftfahrtindustrie. Bei Medizinprodukten verlangen die gesetzlichen Bestimmungen eine umfassende Rückverfolgbarkeit. Autos und Luft- und Raumfahrtsysteme können aus Zehntausenden von Teilen bestehen, die verfolgt werden müssen. Die Rückverfolgbarkeit umfasst nicht nur die Historie der Teile, sondern auch die Verfolgung der geometrischen Abmessungen und Toleranzen der einzelnen Teile (GD&T). GD&T ermöglicht die Präzisionsfertigung sowie den Einbau von Teilen auf der Grundlage ihrer exakten GD&T-Werte und unterstützt damit hochpräzise Baugruppen für Branchen wie die Luft- und Raumfahrt und die Automobilherstellung.

Die Rückverfolgbarkeit kann die Genauigkeit und Effizienz der Durchführung von Produktrückrufen verbessern. Sie ermöglicht es dem Hersteller, alle betroffenen Produkte und den oder die Lieferanten der fehlerhaften Komponenten zu identifizieren. Durch die Rückverfolgbarkeit können Korrektur- und Präventivmaßnahmen beschleunigt werden. Ähnlich wie bei Produktrückrufen ermöglicht die Kenntnis der vollständigen Herkunft von Produkten den Herstellern, Service- und Wartungsaktivitäten für Produkte im Feld effizient zu planen und durchzuführen.

Rückverfolgbarkeit und MES

Einheitliche MES-Implementierungen, die die Rückverfolgbarkeit einschließen, können eine durchsuchbare Datenbank mit allen Informationen zu den einzelnen Produkten erstellen, einschließlich der geplanten Entwürfe und der Ergebnisse im Ist-Zustand. Die Rückverfolgbarkeit dient beispielsweise dazu, einzelne Komponenten und Materialien zu verfolgen, wenn sie eintreffen, einschließlich der Daten der eingehenden Qualitätsprüfungen, des Standorts des Lieferwerks usw., bevor die Produktion beginnt. Das MES prüft diese Informationen auf der Grundlage der geplanten Konstruktion und speist sie in die Datenbanken für die Montagevorgänge und die laufenden Arbeiten ein.