In der Logistik werden die Mehrwegladungsträger häufig als Returnable Transport Item, kurz RTI, bezeichnet. Die Recalo GmbH sendet als Pooling-Betreiber gereinigte, aufbereitete RTIs zu seinen Kunden. Diese nutzen die Behälter für die Versendung der eigenen Zulieferprodukte und Komponenten. Nachdem die RTIs versendet wurden, organisiert Recalo die Rückführung der Ladungsträger und kümmert sich um alle weiteren Prozesse.

Der Kunde erspart sich somit das Investment in RTIs und hat mit dem Management, der Reinigung und Reparatur von Mehrwegladungsträgern nichts zu tun. Auch Bedarfsspitzen können kurzfristig überbrückt werden. Im Pooling-System sind die RTIs stets im Kreislauf und stehen nie lange ungenutzt herum. Recalo kann wiederum durch sein dichtes Netz an Logistik- Partnern und Kunden die Rückführung der Paletten sehr effizient organisieren und seine LKWs optimal auslasten.

Aufgrund dieser Effizienz und der hohen Lebensdauer der RTIs senkt die Full-Service-Dienstleistung von Recalo den CO2-Fußabdruck der Kunden effektiv. Recalo-Geschäftsführer Daniel van der Vorst führt aus: „Nachhaltigkeit steht im Fokus unseres Geschäftsmodells. Das heißt, wir gewährleisten eine optimale Auslastung unserer LKW-Transporte durch Mehrwegladungsträger, die für die Trägerkapazitäten der LKW optimiert sind. Das Ziel ist, mit einem minimalen Handling- und Transportaufwand den maximalen Output zu erreichen, sprich unseren Kunden mit möglichst wenig Ressourceneinsatz eine bestmögliche Dienstleistung zu bieten.“

Maßgeschneiderte Transportlösung

Das Unternehmen entwickelt für seine Kunden auch spezifische Ladungsträger, wie zum Beispiel eine klappbare Kunststoffbox mit Zwischenboden, der den Druck auf die unteren Gebinde halbiert und so unschöne Verformungen und Probleme bei der automatischen Entnahme verhindert. Diese Box basiert auf der Grundfläche einer Europalette und ist im aufgeklappten Zustand fast 1m hoch. Nach dem Entladen kann sie zusammengefaltet werden und ist dann bei gleicher Grundfläche nur noch 30cm hoch – inklusive Zwischenboden. Die Boxen sind so konstruiert, dass der Transportraum der LKW stets bis zur Ladekante befüllt werden kann – sowohl mit aufgeklappten als auch mit zusammengefalteten Boxen.

Ein weiterer Grund für die gute CO2-Bilanz ist die hohe Lebensdauer der Boxen, die viel länger in Gebrauch bleiben als Holzpaletten. Diese haben zudem schlechte Hygieneeigenschaften. Zusammen mit der Unsicherheit über die vorangegangene Nutzung sorgt das dafür, dass Holzpaletten im Hygiene- und Konsumgüterbereich nur begrenzt eingesetzt werden können. Recalo hat die Lebensdauer seiner Boxen durch austauschbare Kufen abermals gesteigert. Diese verschleißen als erstes und werden dann einfach ausgewechselt, anstatt die komplette Box zu entsorgen.

RTI-Pooling reduziert gebundenes Kapital

Besonders attraktiv ist das RTI-Pooling für Einzelhandelsketten oder Hersteller von Lebensmitteln, Konsumgütern und Arzneimitteln. In einem typischen Anwendungsfall bestellt ein Hersteller von Verpackungsschalen für Frischfleisch bei Recalo. Er erhält die Ladungsträger und beliefert damit seinen Kunden, den Fleischverarbeiter. Üblicherweise müsste sich der Verpackungshersteller nun um die rechtzeitige Rückführung der Ladungsträger kümmern, damit er seinen nächsten Kunden bedienen kann. Das ist aufwendig und aufgrund der begrenzten Mengen an Ladungsträgern auch ineffizient – und würde zudem Kapital in den Ladungsträgern binden, die einen Großteil der Zeit im Lager stehen würden, da der Bedarf an RTIs stark schwanken kann. Im Pooling-System setzen Kunden stets nur so viel Ladungsträger ein, wie sie aktuell benötigen. Bei Nachfragespitzen unterstützt Recalo seine Kunden proaktiv mit weiteren RTIs.

Der Verpackungsschalenhersteller bestellt die RTIs bei Recalo, belädt sie und versendet seine Waren an die Fleischproduzenten, bei denen Recalo die Ladungsträger wieder abholt. Da Recalo aber nicht nur einen einzelnen Produzenten von Zulieferprodukten, sondern zahlreiche Kunden hat, kann das Unternehmen den Rücktransport viel effizienter organisieren und planen als jeder einzelne Beteiligte in diesem Kreislauf es für sich allein könnte. Recalo übernimmt zudem die Reinigung der Ladungsträger, kümmert sich um die Instandhaltung und sorgt dafür, dass nur intakte RTIs im Pool bleiben. Dank seines breiten Kundenstamms kann das Unternehmen seinen RTI-Pool nicht nur in Deutschland, sondern derzeit noch in 13 weiteren europäischen Ländern anbieten.

Herausforderung Asset Management

Recalo muss nicht nur permanent nachhalten, wo sich die RTIs seiner Kunden aktuell befinden, sondern auch sicherstellen, dass jeder Kunde genug Behälter hat, um seine Waren zu versenden. Es liegt auf der Hand, dass der RTI-Pool mit mehr als 90.000 Einheiten nur dann wirtschaftlich betrieben werden kann, wenn diese vollautomatisiert erfasst werden. Eine reine Identifikation mittels Barcode hatte van der Vorst recht schnell ausgeschlossen: „Die wichtigsten Entscheidungskriterien für ein RFID-System waren für uns eine hohe Datenqualität, schnelle Pulk-Erfassungen sowie die Möglichkeit, unsere Prozesse zu automatisieren.“ Wenn hunderte Boxen an Kunden versandt werden, müssen die Items im Pulk erfasst werden, was mit Barcodes quasi nicht möglich ist. Andererseits haben Barcodes den Vorteil, dass gezieltes Scannen von einzelnen Codes mit Barcodescannern oft einfacher ist als mit RFID-Readern.

RFID-System sorgt für Prozesstransparenz

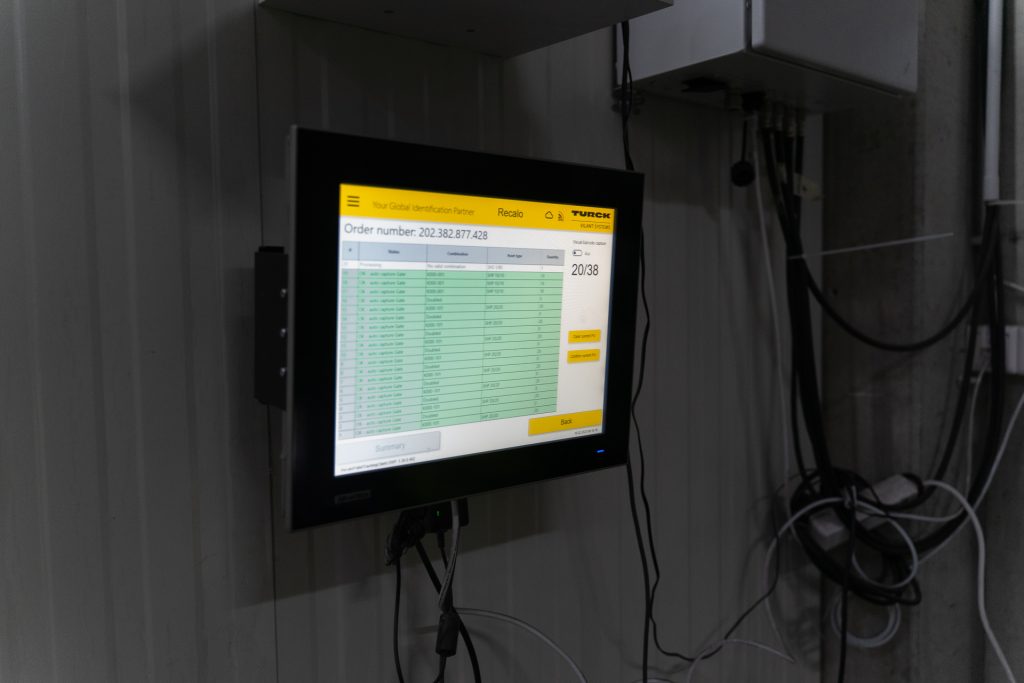

Recalo nutzt daher eine hybride Lösung und stattet seine Paletten mit Labels aus, die Barcode und RFID-UHF-Datenträger kombinieren. Egal welche Technik am jeweiligen Standort genutzt wird, jeder Recalo Ladungsträger kann dank des hybriden Tags vom System eindeutig und effizient identifiziert werden. Turck Vilant Systems entwickelte für Recalo ein Komplettsystem aus RFID-Schreib-Lesepunkten, die über die Middleware Turck Vilant Client betrieben werden. Über sie werden die zentralen Aktionen wie das Einchecken oder Auschecken eines RTIs im Pool durchgeführt. Diese Daten verarbeitet dann der Turck Vilant Visibility Manager. Diese Server-Applikation leistet die vollautomatische Verladekontrolle in enger Kommunikation mit Recalos ERP-System. Diese volle Integration der Shipment Verifcation mit dem ERP-System war ausschlaggebend für den Erfolg der Lösung.

Lückenlose Verfolgung im gesamten Logistikkreislauf

Recalos Prozesse, vom Versand zu den Kunden über die Verfolgung der Boxen im Kreislauf bis zur Rückkehr sind komplett papierlos aufgesetzt. Im sogenannten Conditioning Center in Riedstatt bei Frankfurt werden die RTIs gereinigt, zwischengelagert und wenn nötig repariert. Beim Entladen eines LKW fahren die Mitarbeiter die Boxenstapel mit Gabelstaplern durch ein RFID-Gate, dass dabei ihre Identifikationsnummern erfasst. Die Mitarbeiter können direkt am Gate quittieren, ob alle Boxen korrekt erfasst wurden. So sind die Mitarbeiter in Riedstatt in der Lage, einen kompletten LKW in weniger als einer halben Stunde zu beladen. Bis zu 20 kompakt gestapelte Boxen werden mit einer Staplerfuhre durch das RFID-Gate gleichzeitig erfasst und in die LKWs geladen.

Der Prozess wurde komplett digital aufgesetzt. So weiß das System beispielsweise, wie hoch der jeweilige Auflieger des zu beladenden LKW ist, und zeigt den Mitarbeitern an, wie hoch die Boxenstapel sein sollten, um die Ladekapazität optimal auszunutzen. Wenn die angeforderten Boxen das RFID-Gate passieren, werden nicht nur alle Datenträger erfasst, sondern es wird gleichzeitig geprüft, ob die notwendige Höhe der Stapel erreicht wurde. Mittels des Direction-Gate-Algorithmus ermittelt das System auch die Richtung, in der die Boxen das Gate passieren. Wer einmal erlebt hat, wie voll ein LKW mit den standardisierten Systemboxen von Recalo befüllt werden kann, sieht direkt, dass diese Effizienz manuell nur schwer erreichbar wäre.

RTI-Pool immer im „Sweet Spot“

Damit die komplette Prozesskette lückenlos erfasst wird, muss auch der Eingang der RTIs bei Recalos Kunden erfasst werden. Über Schnittstellen werden diese Daten an Recalos ERP-System übermittelt, sodass das Unternehmen immer weiß, welche Box sich gerade im Kreislauf welches Kunden befindet. Auf Basis dieser Information kann der RTI-Poolbetreiber die Bestände seiner Kunden immer im idealen Level halten und drohende Engpässe frühzeitig anzeigen – oder im umgekehrten Fall Rücksendungen von RTIs anfragen.

Der Weg bis zum finalen Tracking-System, das heute zuverlässig die Boxen im gesamten Kreislauf erfasst, war nicht einfach, wie van der Vorst betont. „Wir mussten auch feststellen, dass der Einführungsprozess komplexer war als erwartet. Turck Vilant war der richtige Partner an dieser Stelle. Die Komplexität lag unter anderem darin, dass wir unterschiedliche Flurförderzeuge im Einsatz haben und zahlreiche Kombinationen aus Produkten, die wir einstellen mussten.“