Zuverlässig dosiert werden muss in der Lebensmittelindustrie ebenso wie bei der Herstellung und Verpackung von Medikamenten. Aber auch beim Aufbringen von Klebstoffen, Lötpasten oder Dichtungsmitteln sowie beim Austragen von Vergussmassen entscheidet die richtige Dosierung über die Qualität von Produkten, sei es in der Elektronik-, in der Automobil- oder der Konsumgüter-Fertigung. In manchen Anwendungsfällen gilt es beim Dosieren mehrere Komponenten exakt miteinander zu vermischen. Knifflig wird es, wenn kleinste Mengen hochgenau dosiert werden müssen. Schon minimales Nachtropfen kann hier das Ergebnis des Dosiervorgangs negativ beeinflussen.

Die Automatisierungsexperten von Mattke haben bei der Entwicklung einer Mikrodosierlösung für einen namhaften deutschen Hersteller umfangreiches Know-how in der Mikrodosiertechnik erworben. Entwickelt wurde eine Steuerung zum präzisen Dosieren von Zweikomponenten-Flüssigkeiten. Dazu galt es einzelne Anlagenkomponenten sehr gezielt anzusteuern, um das Mischungsverhältnis bis auf zwei Nachkommastellen genau einzustellen. Abhängig von der Viskosität des zu dosierenden Stoffes, der Stofftemperatur, der Umgebungstemperatur und weiteren Parametern gilt es, zuverlässig zu dosieren und über einen exakt angepassten Rückzug ein Nachtropfen zu verhindern, bzw. den Fadenabriss aktiv zu gestalten. Dazu müssen Pumpe, Antrieb und Steuerung reproduzierbar zusammenarbeiten, um vorgegebene Toleranzen einzuhalten und die notwendige Wiederholgenauigkeit zu gewährleisten.

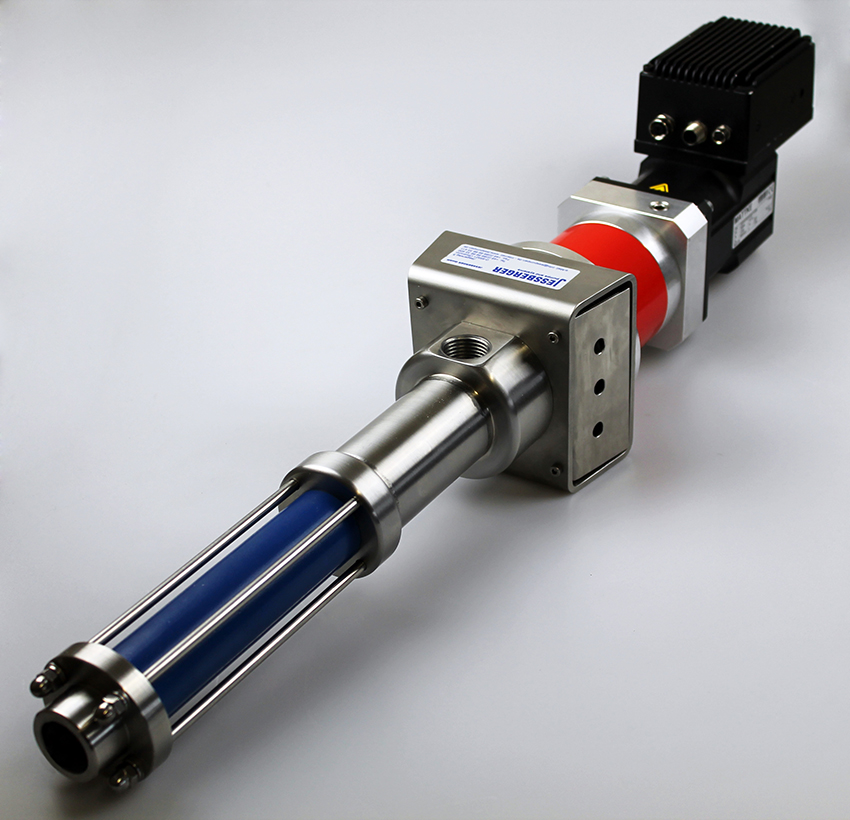

Im vorliegenden Fall wurde ein eisenloser Glockenanker-Motor mit Getriebe und Inkrementalgeber verwendet, der sehr gute Rundlaufeigenschaften und gute Regelcharakteristiken bietet. Aus den Erfahrungen entstand nun ein neues Produkt: eine universell einsetzbare Dosierpumpensteuerung.

Bei Bedarf beraten die Automatisierungsexperten Anwender von Anfang an bei der Entwicklung von individuellen Dosierlösungen. Das heißt sie stehen schon bei der Auswahl der für die Anwendung passenden Pumpe zur Seite. Fördermengen, Viskosität, geforderte Geschwindigkeiten und vieles mehr sind hier entscheidende Kriterien. Für den Antrieb hat der Freiburger Hersteller eine große Auswahl an Gleichstrom- oder bürstenlosen Servoantrieben von wenigen Watt bis hin zu mehreren 100kW oder auch Lösungen mit Frequenzumrichtern und Asynchronmotoren im Sortiment. Da Dosierlösungen oft auch in explosionsgefährdeten Bereichen eingesetzt werden, bietet Mattke auch Pumpen und Antriebe mit entsprechender Atex-Zulassung an. Das Herzstück der Lösung ist die universelle Steuerung für den Pumpenantrieb.

Pumpensteuerung flexibel anpassen

Um die Steuerung an den jeweiligen Anwendungsfall anzupassen, muss man in der zugehörigen Software angeben, welche Pumpe eingesetzt wird. Eine weitere relevante Angabe ist die benötigte Fördermenge in Volumen oder Gewicht. Daraus berechnet die Steuerung die für den Dosiervorgang notwendigen Parameter. Die Dosiersteuerung bietet drei Betriebsarten: Dosieren nach Zeit, Dosieren nach Mengen, also Volumen oder Masse, und Dosieren im Start/Stopp-Betrieb. Verschiedene Tricks und Kniffe, die für das Dosieren unterschiedlichster Stoffe relevant sind, wurden in der Steuerungslogik abgebildet. Diese stehen Anwendern zum Abruf bereit. Zudem sieht die Steuerung auch die Möglichkeit vor, mehrere Komponenten beim Dosieren miteinander zu mischen. Das Dosieren von Mehrkomponentenstoffen ist auch im Master-Slave-Verfahren möglich. Dazu muss in der Steuerung das Mischungsverhältnis basierend auf den jeweiligen Medien eingegeben werden. Beide Pumpenantriebe laufen dann synchron wie bei einem elektronischen Getriebe und bringen automatisch die richtige Gesamtmenge aus. Um eine hohe Dosiergenauigkeit zu ermöglichen, lässt sich auch der Rückzug am Dosierende an den jeweiligen Anwendungsfall anpassen.

Das Gehirn der Dosierlösung bildet die SPS. Sie besteht aus einem resistiven 4,3″ oder 7″ Touchscreen mit integrierter Steuerung. Alternativ gibt es eine Steuerung, die sich auf der Hutschiene montieren lässt, kombiniert mit einem HMI. Zur Visualisierung wird HTML5 über den eingebaute Webserver genutzt. Sowohl in der Touchscreen- als auch in der Hutschienenvariante wird jeweils pro Dosiereinheit eine Softwarelizenz mitgeliefert. Damit sich die Steuerung in eine Automatisierungslösung integrieren lässt, ist sie mit verschiedenen Schnittstellen ausgestattet: Ethernet, Ethercat, Canbus, RS232, RS485 sowie vier digitale Ein- bzw. Ausgänge, vier analoge Eingänge und zwei differenzielle Eingänge. Um die Dosierlösung flexibel an unterschiedliche Anwendungen anzupassen, werden in der Steuerung die jeweiligen Rezepturen im internen Speicher hinterlegt. Damit diese nur von Maschinenbedienern mit Berechtigung angelegt oder verändert werden können, hat die Steuerung eine Benutzerverwaltung mit Passwortschutz. Sie teilt Anwendern die für ihre jeweilige Aufgabe notwendigen Berechtigungen zu.

Die Mattke AG ist ein mittelständisches Unternehmen, das seit seiner Gründung im Jahre 1965 in Freiburg im Breisgau dem Standort Baden und Deutschland verbunden ist. Elektronik und Mechanik aus einer Hand lautet das Motto, das das Unternehmen seit über 50 Jahren zum Erfolg führt und weltweit für zufriedene Kunden sorgt. Fast alle Automatisierungsaufgaben, von der einfachen Drehzahlregelung bis hin zur hochpräzisen Positionierung mit Linearantrieben lassen sich mit dem Lieferprogramm lösen, das eines der umfangreichsten in der Industrie ist. Die Spezialität der Freiburger Antriebsspezialisten sind innovative Projekte, die Hand in Hand mit dem Kunden entstehen. Sonderanfertigungen und Änderungen bestehender Systeme gehören dabei zum Alltag. Was nicht standardmäßig verfügbar ist, wird auf Wunsch von Mechanikern, Elektronik- oder Softwareingenieuren im Hause entwickelt oder kann aus dem Partnerprogramm bereitgestellt werden. Wo Standardkomponenten nicht mehr ausreichen, werden Sonderlösungen angeboten, vom Steuerungs- und Schaltschrankbau bis hin zum Vorrichtungs-, Apparate- und Sondermaschinenbau.