Wie sieht die aktuelle Situation im Bereich Medical Device Assembly aus?

Lazaros Patsakas: Der Markt für medizinische Geräte ist in den letzten Jahren im Durchschnitt um fast acht Prozent gewachsen. Dieser Trend wird sich voraussichtlich fortsetzen. Das liegt zum Teil an der alternden Bevölkerung in den Industrieländern. Zudem erhalten immer mehr Menschen in den Entwicklungsländern Zugang zur Gesundheitsversorgung. Die heutigen Technologien schaffen neue Möglichkeiten, unsere Lebensqualität zu verbessern, und das Gesundheitsbewusstsein der Menschen steigt – insbesondere im Zusammenhang mit der Pandemie.

Wie hat sich die Pandemie auf die Branche ausgewirkt?

Grundsätzlich positiv. Jedoch hat sie auch das Risiko halbautomatischer Prozesse aufgezeigt, denn diese sind zwingend auf Bedienpersonal angewiesen. Während der Pandemie haben wir gesehen, dass es aber nicht immer möglich ist, Menschen vor Ort zu haben. Darüber hinaus gab es plötzliche Nachfragewellen nach bestimmten Produkten, was zeigt, wie wichtig es ist, die Produktion rasch skalieren zu können.

Was sind die aktuellen Trends im Bereich Medical Assembly?

Medizinische Geräte werden immer komplexer und vielfältiger. Asthma-Inhalatoren z.B. bestanden früher aus einem einfachen Pumpmechanismus. Heute haben viele Modelle auch Drehregler, um die Dosierung einzustellen, und es gibt sie in unterschiedlichen Farben. Zudem wird es immer üblicher, dass Geräte wie Blutzuckermessgeräte für Diabetes ein digitales Display haben und mit einer App auf dem Smartphone verbunden sind.

Hersteller müssen also die Komplexität und Vielfalt bewältigen.

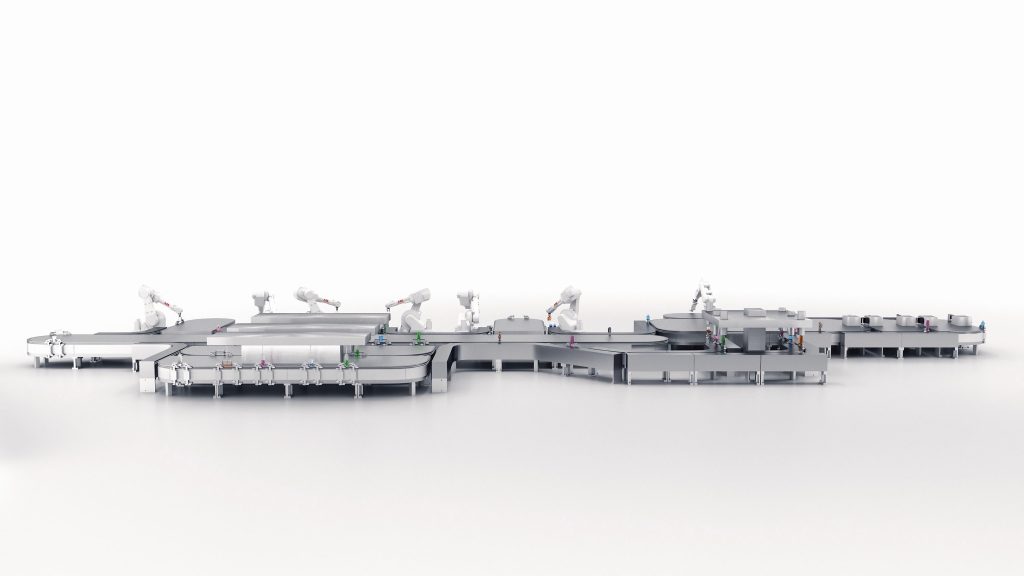

Genau. Medizintechnik-Unternehmen treiben die Digitalisierung voran und investieren in Automatisierungslösungen, da sie so flexibel und effizient wie möglich sein wollen. Das kann bedeuten, dass eine bisher manuelle Montagestation mit Robotertechnik automatisiert wird oder ein strikt mechanisches System wie ein Drehtisch durch ein flexibles mechatronisches System ersetzt wird. In jedem Fall ist es wichtig, diese Lösungen auf möglichst kleinem Raum zu implementieren.

Warum ist das so wichtig?

Stellfläche kostet immer Geld. Hier sprechen wir aber von Reinräumen, und die befinden sich auf einem ganz anderen Kostenniveau. Sind Sie in der Lage, die benötigte Flexibilität und Leistung zu erreichen, ohne neuen Reinraum schaffen zu müssen, ist das ein absoluter Meilenstein. Um Ihnen eine Vorstellung davon zu geben, was ich meine: Bei einem Kunden, der Tropfkammern für Infusionssets herstellt, haben wir die Leistung bei gleichbleibender Stellfläche verdoppelt.

Wie war das möglich?

Das Problem vieler bestehender Linien ist, dass ihre Grenzen durch das schwächste Glied in der Kette gesetzt werden: Die langsamste Verarbeitungsstation bestimmt die Geschwindigkeit der Linie. Die voluminöseste Station ist diejenige, die den Produktabstand vorgibt. Diese Einschränkungen können mit adaptiven Fertigungslösungen beseitigt werden. So entstehen viele Möglichkeiten für enorme Verbesserungen.

Was ist adaptive Fertigung?

Adaptive Fertigung ist ein Sammelbegriff für moderne Automatisierungslösungen. Dazu zählen Bildverarbeitung, Robotik, Simulation mit digitalen Zwillingen und mechatronischer Produkttransport. Im Vordergrund steht dabei die Fertigung kleiner Losgrößen und Steigerung der Gesamtanlageneffektivität. Aber auch in Situationen, in denen nicht ständig zwischen verschiedenen Produkten gewechselt wird, haben adaptive Lösungen einen großen Einfluss auf die Produktionsdichte.

Was meinen Sie damit?

Eine der Schlüsseltechnologien, die ich erwähnt habe, ist der mechatronische Produkttransport. Dazu zählen zum Beispiel unsere Systeme SuperTrak, AcoposTrak und Acopos 6D. Sie tragen in mehrfacher Hinsicht dazu bei, den Platzbedarf der Maschine zu verringern: Zum einen lassen sich mehrere Instanzen von langsamen Stationen hinzufügen. Das erhöht die Geschwindigkeit bei sehr geringen Auswirkungen auf den Platzbedarf. Zum anderen ermöglicht es der mechanische Produkttransport, Puffer und leere Förderbandabschnitte zu eliminieren. Die Produkte werden auf einzelnen Shuttles transportiert, die ihre Abstände während der Fahrt anpassen können. So kann das Produktionsfeld leicht verdichtet werden, wenn die Stationen es zulassen. Jeder Zentimeter der Stellfläche wird genutzt.

So lassen sich also technische Einschränkungen beseitigen. Wie sieht es mit regulatorischen aus?

Die können wir natürlich nicht beseitigen, aber wir können den Umgang mit ihnen erleichtern. Wenn Sie im Bereich Medical Device Assembly eine Linie erweitern oder ändern, kommt es darauf an, wie schnell diese umgestaltet, revalidiert und wieder zum Laufen gebracht werden kann. Mit einem Track-System lassen sich einzelne Abschnitte hinzufügen oder ersetzen, ohne dass der Rest der Linie beeinträchtigt wird. Mit einem Drehtisch ist dies nicht möglich, da in diesem Fall die gesamte Maschine neu konstruiert und validiert werden muss.

Das vereinfacht also die Arbeit des Maschinenbauers.

Auf jeden Fall. Als Maschinenbauer sind Sie viel flexibler, wenn Ihr Kunde mit neuen Anforderungen an Sie herantritt. Das kann eine neue Station, eine andere Reihenfolge der Stationen oder andere Zykluszeiten sein. Die Linie kann in kürzerer Zeit umgestaltet, validiert und in Betrieb genommen werden.

Was passiert, nachdem die Linie in Betrieb genommen wurde?

Die adaptive Fertigung vereinfacht regulatorische Aufgaben wie Serialisierung und Rückverfolgbarkeit während des Betriebs. Eng synchronisierte Vision-Kameras sind in der Lage, Codes mit sehr hoher Geschwindigkeit zu scannen. Zudem ist die Digitalisierung integraler Bestandteil des Track-Systems, das keine zusätzliche Hardware oder Personal benötigt. Früher musste ein Arbeitnehmer Papiere unterschreiben, in denen er bestätigte, dass er eine bestimmte Aufgabe zu einer bestimmten Zeit ausgeführt hatte. Adaptive Fertigung bedeutet, dass Sie eine durchgängige Kontrolle über jedes Produkt in der gesamten Linie haben. Da jedes Shuttle eindeutig identifizierbar ist, verfügt jedes Produkt und jeder Prozess über eine digitale Signatur, und das beinahe in Echtzeit.