Übergeordnetes Ziel des Green Deal ist es, die derzeit 27 EU-Staaten bis zum Jahr 2050 klimaneutral zu machen. Ein wichtiger Schritt dabei ist, die Treibhausemissionen bis 2030 gegenüber jenen des Jahres 1990 um 55 Prozent zu senken. Im Zuge dessen sollen Unternehmen in die Pflicht genommen werden, die in Zusammenhang mit der Fertigung ihrer Produkte anfallenden Mengen an CO2 zu dokumentieren und nachzuweisen. In die gleiche Richtung zielt ein am 11. Juni 2021 vom deutschen Bundestag beschlossenes und seit Anfang 2023 in Kraft getretenes Gesetz, das den handlichen Namen Lieferkettensorgfaltspflichtengesetz (LkSG) trägt. Hauptziel des Gesetzes ist die Verbesserung der internationalen Menschenrechtslage, indem es bestimmte Anforderungen an ein verantwortungsvolles Management von Lieferketten festlegt. Wie beim Green Deal der EU müssen auch hier Nachweise hinsichtlich des Ausstoßes von Treibhausgasen erbracht werden.

Unterschiede zwischen Green Deal und LkSG

So sperrig der Name des deutschen Gesetzes ist, so legt es doch im Vergleich zum Green Deal der EU weniger strenge Kriterien an die Industrie an. Seit dem 1. Januar 2023 betrifft das LkSG Unternehmen mit einer Beschäftigtenzahl ab 3.000, ab dem 1. Januar 2024 dann Firmen mit mindestens 1.000 Beschäftigten. Diese Unternehmen müssen sich an bestimmte Sorgfaltspflichten halten, um sicherzustellen, dass in ihren Lieferketten keine Menschenrechtsverletzungen oder Umweltschäden verursacht werden. Sie müssen einen Nachweis über ihren CO2-Fußabruck erbringen, der neben dem Ausstoß ihrer eigenen Treibhausgase auch die ihrer direkten Zulieferer belegt – also der ersten Stufe der Wertschöpfungskette. Demgegenüber besagt die EU-Empfehlung im Rahmen des Green Deal, dass bereits Unternehmen ab 500 Beschäftigten bzw. mit einem Jahresumsatz ab 150 Millionen Euro einen solchen Nachweis erbringen sollen – und zwar nicht nur hinsichtlich der ersten Stufe, sondern über die gesamte Wertschöpfungskette hinweg, inklusive des Lebenszyklus eines Produktes (sogenannt Cradle to Cradle). Dies sind die wesentlichen, für die Fertigungsindustrie relevanten Inhalte der EU-Strategie ‚Fit for 55‘, mit denen die Reduktion der Treibhausgasemissionen bis 2030 erreicht werden soll. Nach Einschätzung von Hanno Kempermann, Geschäftsführer der IW Consult, stellt aber auch das deutsche Lieferkettengesetz viele Firmen bereits vor eine Herkulesaufgabe hinsichtlich der Berichtsanforderungen: „Ich denke, die Thematik wird bisher noch vollständig unterschätzt. Mehr als ein Viertel der von uns befragten Unternehmen wissen derzeit nicht, ob sie vom Gesetz betroffen sind. Über die Hälfte der im verarbeitenden Gewerbe tätigen Firmen gehen davon aus, dass sie betroffen sind.“ Die von IW Consult im Auftrag des Vereins Eclass erstellte 44-seitige Studie ‚CO2-Fußabdruck in Lieferketten‘ wurde Ende Oktober 2022 veröffentlicht. Sie fasst die Anforderungen der neuen Gesetzgebung zusammen und gibt Tipps, wie diese erfüllt werden können.

Die unterschiedlichen Scopes

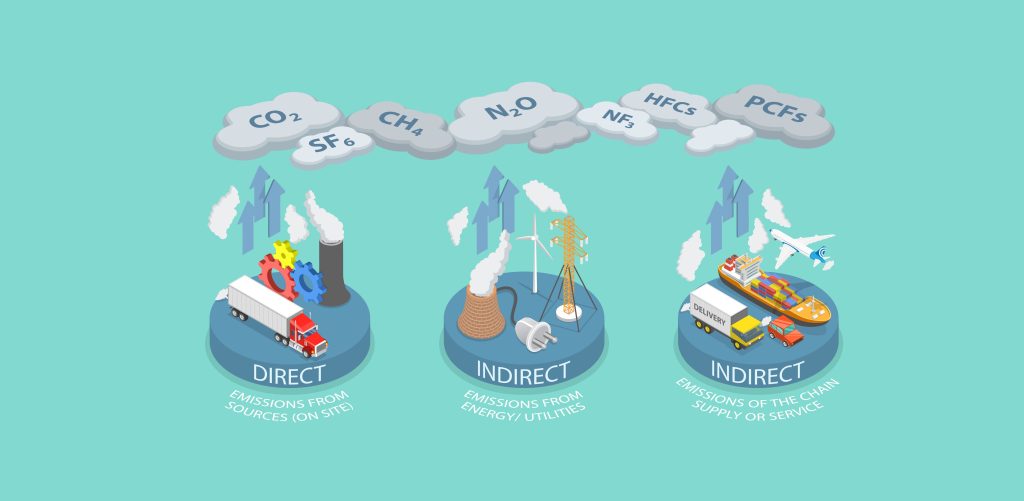

Zur Ermittlung des CO2-Fußabdrucks wird grundsätzlich unterschieden zwischen jenen Emissionen, die in Zusammenhang mit einem konkreten Produkt stehen (Product Carbon Footprint oder kurz PCF) und jenen, die ein Unternehmen verursacht (Organization Carbon Footprint oder kurz OCF). Die Einteilung erfolgt in drei sogenannten Scopes. Hierzu Hanno Kempermann: „Scope 1 betrifft die Emissionen, die durch die Fertigung des Produktes, aber auch durch die eigene Organisation anfallen, wie z.B. die Fahrzeugflotte oder Forschung und Entwicklung. Scope 2 ist die Energie, die ein Unternehmen extern zukauft, um bestimmte Prozesse zu realisieren. Scope 3 schließlich beinhaltet alle vor- und nachgelagerten Branchen, von denen man zur eigenen Fertigung benötigte Produkte bezieht bzw. in die man Produkte liefert, einschließlich der Emissionen, die bei deren Betrieb sowie der Entsorgung oder Recycling anfallen.“ Für viele Betriebe werde es so sein, dass sie selber nur einen geringen Anteil zum Gesamtaufkommen der CO2-Emissionen beitragen und sich das Gros des Treibhausgasausstoßes durch vorgelagerte Prozesse (z.B. durch energieintensive Grundstoffindustrien) ergeben würden. Als Beispiel nennt Kempermann Daten, die die Internationale Energie-Agentur bzw. die OECD ermittelt hätten. So seien etwa in der Wertschöpfungskette des deutschen Maschinen- und Anlagenbaus im Jahr 2020 CO2-Emissionen im Wert von 45 Millionen Tonnen angefallen (siehe Grafik 2). Davon hätte die Branche selbst aber nur 2,6 Millionen Tonnen verursacht, während 42,4 Millionen Tonnen auf die vorgelagerten Wertschöpfungsketten entfallen seien, 69 Prozent davon im Ausland.

Interessierte können die Studie ‚CO2-Fußabdruck in Lieferketten‘ auf www.iwconsult.de unter der Rubrik ‚Aktuelles‘ kostenlos herunterladen.