Wer Baumaschinen, Baugeräte, Leitern und Tritte sowie Betriebsmittel sicher prüfen will, kommt um die Dokumentation der Prüfung nicht herum. Hierzu eignet sich eine Software, in der die Prüfberichte, Prüfergebnisse und Prüfprotokolle festgehalten werden. Mit einem passenden Dokumentationssystem können Anwender Prüfungen von Werkzeugen, Maschinen und Betriebsmitteln planen, durchführen und dokumentieren. Die Hoppe Unternehmensberatung zeigt Wege auf, wie Fehler vermieden werden können, die gravierende Folgen haben.

1. Fehlender Überblick über Geräte und Fristen

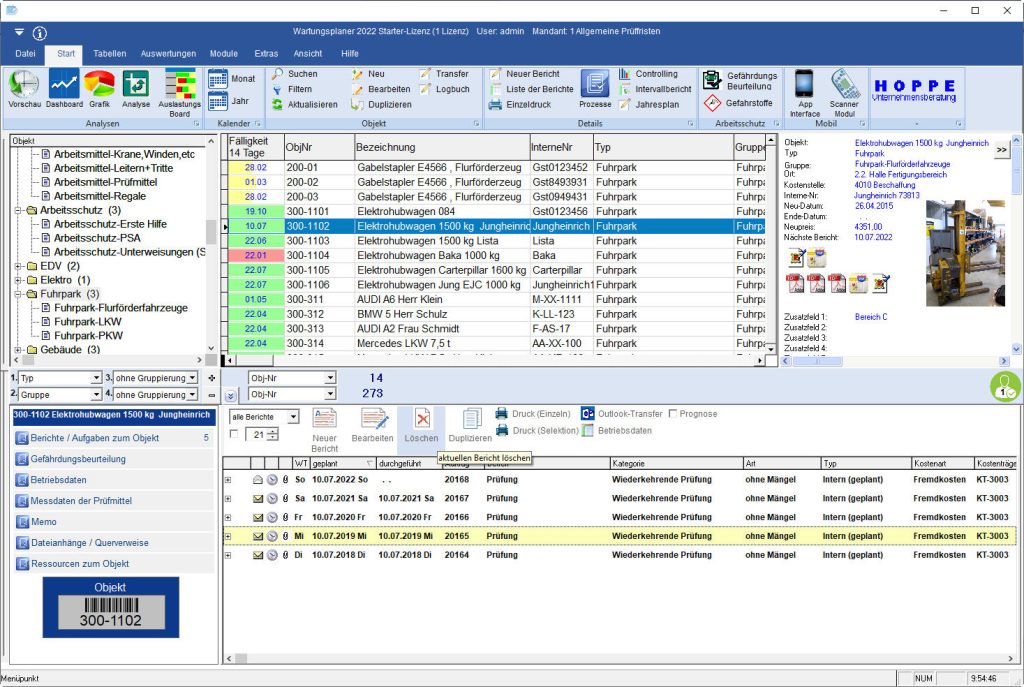

Dass Werkzeuge, Maschinen und Anlagen regelmäßig geprüft werden müssen, ist klar. Wer je Betriebsmittel sicher prüfen will, kommt um die Dokumentation der Wartungsarbeiten nicht herum. Keine triviale Aufgabe. Zuallererst benötigt man einen Überblick über das betriebliche Inventar. Hierzu eignet sich eine Software, wie zum Beispiel der Wartungsplaner (www.wartungsplaner.de), in der auch die Prüfberichte und Prüfprotokolle festgehalten werden.

Doch neben den offensichtlichen überwachungsbedürftigen Betriebsmitteln gibt es noch diverse andere, die man auf Anhieb vielleicht nicht auf dem Schirm hat. Dazu gehören Elektrogeräte, Bauwerkzeuge genauso wie Einsatzfahrzeuge, Stapler oder nicht mobile Teile wie Regale oder Leitern. Angesichts des Umfangs der prüfpflichtigen Geräte kann schnell der Überblick verloren gehen. Gerade wenn sie nicht korrekt und mit der nötigen Sorgfalt inventarisiert wurden oder eine Anlagenkataster überhaupt nicht vorliegt. Wer keinen Überblick über das Inventar, dessen Wert und etwaige Reparaturen oder Neuanschaffungen hat, dem können Prüftermine und -fristen schnell zum Verhängnis werden.

2. Schlechte Vorbereitung und Planung

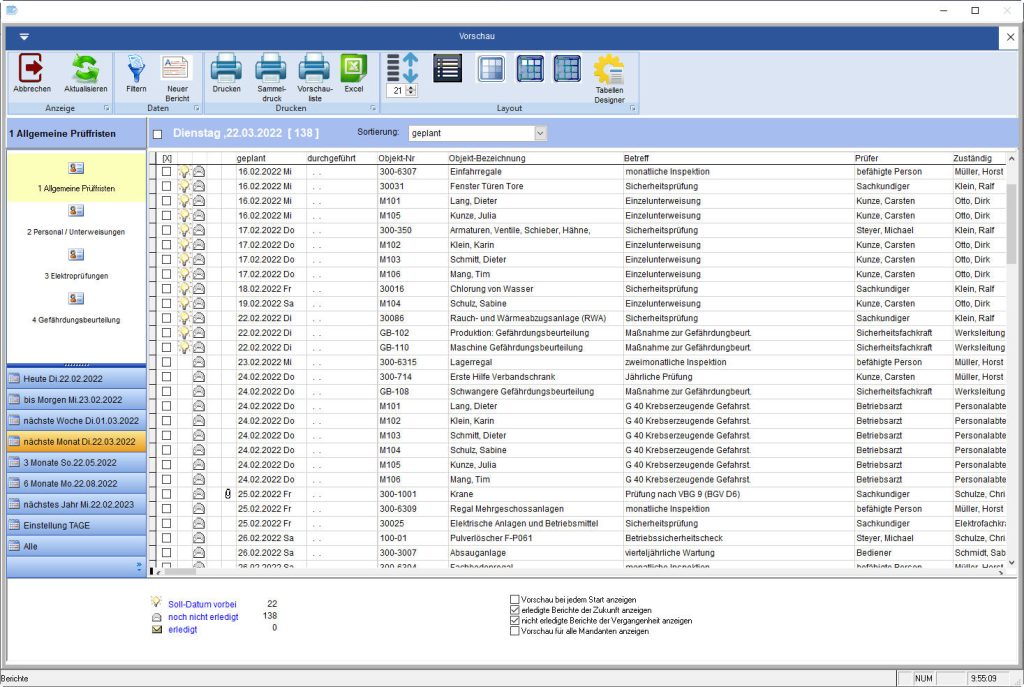

Werden Prüftermine nicht geplant und vorbereitet oder keine geeigneten Tools dafür eingesetzt, kann es schnell zu Chaos im Betrieb führen. Ungeeignete Wartungszyklen, die mit anderen Vorgängen kollidieren und Maschinen zu ungünstigsten Zeitpunkten aus der Produktion nehmen, schwierige Terminfindungen, da Mitarbeiter außer Haus sind und eine holprige Koordination der notwendigen Arbeitsschritte sind Folgen einer falschen Herangehensweise. Müssen die Prüfungen dann noch zwischen mehreren internen Systemen und Tools abgestimmt werden, steigt die Fehleranfälligkeit weiter. Etwa, wenn Programme nicht kompatibel sind und Schnittstellen nicht funktionieren.

Gerade zyklisch wiederkehrende Wartungen müssen straff mit der Instandhaltung abgestimmt werden, um Stillstände zu vermeiden. Stimmt die Kommunikation nicht, stehen Maschinen still, weil Ersatzteile nicht rechtzeitig besorgt werden können. Für eine gute Planung und flüssige Organisation ist es deswegen unerlässlich, die Lebensakten der prüfpflichtigen Anlagen zu kennen. Im Idealfall werden jeder Anlage und Maschine die gesetzlich vorgeschriebenen Wartungen, Instandhaltungen, Behebung von Störungen oder Reparaturen zugeordnet.

3. Schlechte Dokumentation

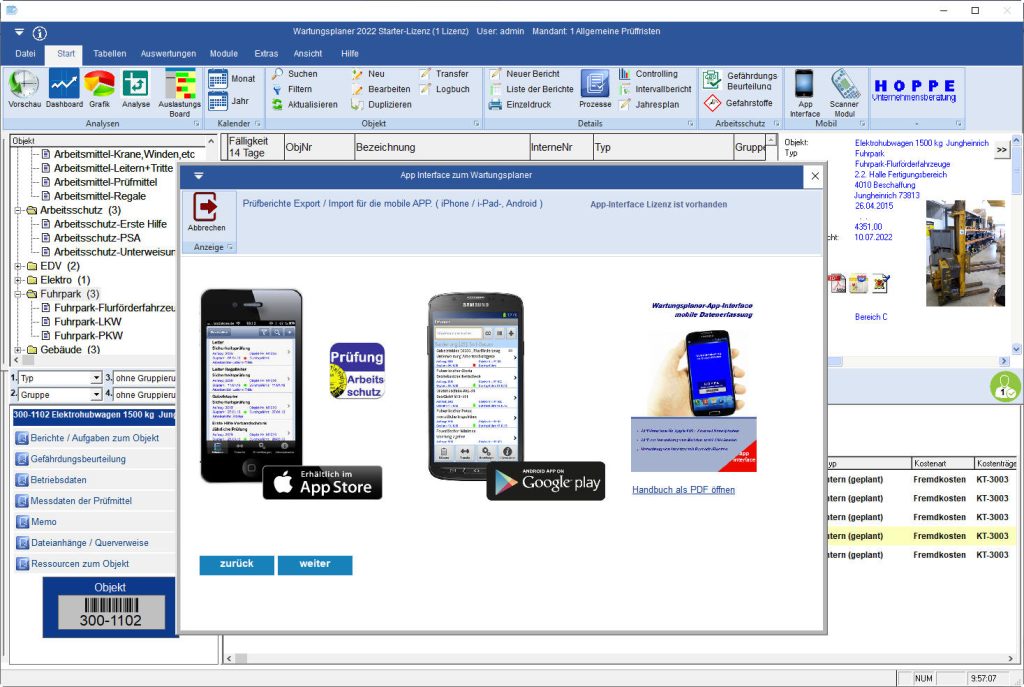

Wenn die Prüfung durchgeführt wurde, müssen ihre Ergebnisse dokumentiert werden. Nachvollziehbar, leicht auffindbar und am besten zentral, so dass jeder Zugriff hat, der ihn benötigt. In vielen Unternehmen dagegen erfolgt die Dokumentation von Prüfungen, Wartungen und Reparaturen noch händisch auf Papier oder in selbst programmierten Excel-Tabellen. Das geht mit Verzögerungen, Fehlern und Ineffizienz einher. Der Verwaltungsaufwand und die manuelle Arbeit für die Angestellten sind enorm. Zusätzlich zu dem optimierungsbedürftigen Workflow kann das Unternehmen so keine rechtskonforme Dokumentation leisten. Es verliert damit die Rechtssicherheit und haftet im Worst Case, gerade, wenn es darum geht, nachzuweisen, dass Prüfungen korrekt und in den vorgeschriebenen Zeiträumen stattgefunden haben. Nur eine ausführliche Dokumentation direkt im System kann beweisen, dass genug getan wurde, um Maschinenausfälle und Arbeitsunfälle zu verhindern.