Dabei kommuniziert eine fehlersichere SPS über Profinet und Profisafe mit IO-Link und IO-Link-Safety-Mastern. Als IO-Link Safety Devices sind Lichtgitter, Türzuhaltungen, Befehls- und Meldegeräte-Boxen, Not-Halt-Taster sowie sichere Antriebe in die Anwendung integriert. Um das Zusammenspiel von IO-Link und IO-Link Safety in einer Anwendung zu zeigen, werden ein IO-Link-Text-Display sowie eine IO-Link-Signalleuchte zur Statusanzeige verwendet. Zusätzlich wird das Off-site-Engineering mit einem USB-IO-Link-Master gezeigt.

Gemischter Kommunikationsmodus

Die Life-Demo soll zeigen, dass IO-Link Safety ist nicht nur für einfache Safety-Sensoren und -Meldegeräte, sondern auch für Gerätekombinationen aus Aktorik und Sensorik bis hin zu sicheren Antrieben geeignet ist. Hier spielt insbesondere der gemischte Kommunikationsmodus, bei dem gleichzeitig sicherheitsgerichtete wie auch Standard Daten mit dem gleichen IO-Link-Device ausgetauscht werden, eine wichtige Rolle.

Dies macht IO-Link Safety sehr leistungsfähig und wird unter anderem für die sicheren Antriebe, die Türzuhaltungen sowie die Befehls- und Meldegeräte-Boxen verwendet. So können die nicht sicherheitsgerichteten Funktionen wie gewohnt programmiert werden, während nur die Sicherheitsfunktionen vom fehlersicheren Programm der fehlersicheren SPS gesteuert und überwacht werden müssen.

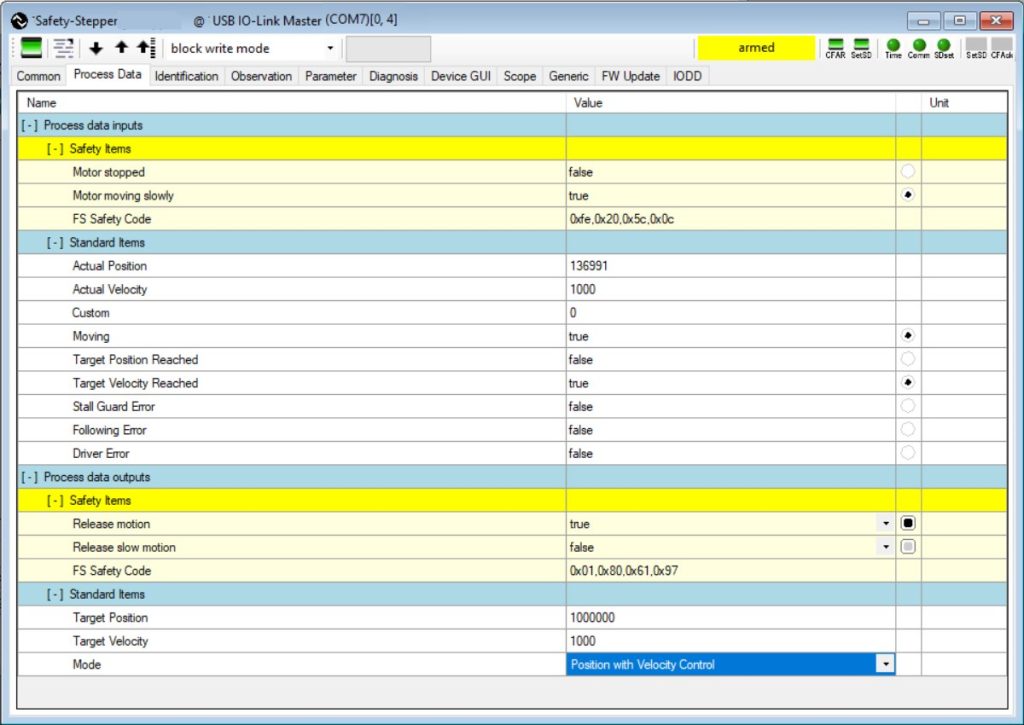

Bei dem elektrischen Antrieb wird deshalb zum Beispiel die Motor-Freigabe und der verlangsamte Modus sowie die damit verbundenen Feedback-Signale sicherheitsgerichtet übertragen, während die dynamische Steuerung der Bewegung vom Standard-Programm der SPS oder einem Motion-Controller erfolgt. Dieser kann übergeordnet als Feldbus-Controller realisiert sein oder aber als intelligente Vorverarbeitung im IO-Link oder IO-Link-Safety-Master.

Das Geräte-Engineering erfolgt wie von IO-Link gewohnt mit der IODD (IO Device Description). Wenn bei dem IO-Link Device auch gerätespezifische sicherheitsgerichtete Parameter eingestellt werden können, dann wird zusätzlich zur IODD ein sogenanntes „Dedicated Safety Tool“ von den einschlägigen Normen und den zuständigen Stellen für funktionale Sicherheit gefordert. Dieses wird deshalb vom Gerätehersteller mit seinem Device geliefert. Damit die „Dedicated Safety Tools“ überall verwendet werden können, gibt es eine in der IO-Link Safety-Spezifikation standardisierte Software-Schnittstelle (Device Tool Interface, DTI) zur Integration der „Dedicated Safety Tools“ in die IO-Link-Engineering-Software.

Mehrere Optionen zur Parametrierung

Es gibt IO-Link Engineering Software, die in Anlagen (On-site) verwendet werden kann, um die dort eingebauten IO-Link-Safety-Master zu konfigurieren und die angeschlossenen IO-Link-Safety-Devices zu parametrieren oder Parameter und Diagnosen auszulesen.

Die Vorparametrierung kann aber auch außerhalb der Anlage komfortabel mit einem USB-IO-Link-Master erfolgen. Dieser bietet im Zusammenspiel mit der Engineering-Software IO-Link-Safety-Funktionalität an. So können die Sicherheitsfunktionen auch schon vor der Installation in der Anlage getestet werden.

Einbindung in übergeordnete Systeme

In der Life-Demo wird Profinet und Profisafe als übergeordnetes System gezeigt. Profinet und Profisafe ist hier aber nur ein erstes Beispiel für die Integration von IO-Link Safety in überlagerte Systeme. Ohne dass an den IO-Link-Safety-Devices etwas verändert werden müsste, können diese durch Verwendung geeigneter IO-Link-Safety-Master in beliebige andere übergeordnete Systeme wie EtherNet/IP mit CIP Safety oder Ethercat mit FSOE eingebunden werden. Ein einziger IO-Link-Safety-Master für ein überlagertes System ist letztendlich ausreichend, um das gesamte Spektrum an verfügbaren IO-Link-Safety-Devices für ein weiteres System verfügbar zu machen. Dies garantiert die weltweite Verwendbarkeit.

Diese Strategie hat schon IO-Link zum industriellen Kommunikationsstandard mit einem Wachstum von etwa 30 Prozent pro Jahr gemacht. IO-Link wird von mehr als 420 Firmen mit über 20 Tausend Geräte-Varianten und 27 Millionen installierten IO-Link-Knoten unterstützt. IO-Link Safety ergänzt dieses Portfolio um einen weiteren wichtigen Mosaikstein. Und zu guter Letzt sei noch erwähnt, dass IO-Link Safety als internationaler Standard IEC 61139-2 ED 1 veröffentlicht ist.