Was sagen Sie potenziellen Mitgliedern, warum sollten Unternehmen teilnehmen und wie können sie von der Zusammenarbeit profitieren?

Potenzielle neue Mitglieder profitieren davon, dass ihr Unternehmen von der anfänglichen Idee für ein Projekt bis zur konkreten Umsetzung die gesamte Validierungsstrecke vorwettbewerblich mit Experten aus anderen Unternehmen angehen kann. Viele Interessenten wollen ein konkretes Projekt umsetzen und da sind sie in unserer Umsetzungsallianz an der richtigen Adresse. Die Allianz bietet vor allem für mittelständische Mitglieder eine sehr umfangreiche Zutatenliste, um ohne großen Aufwand auf konkretes Wissen über Branchen, Technologie und Standards zuzugreifen. Denn eines ist klar – nur mit vorhandenem Praxiswissen, einem passenden Werkzeugkasten und im Verbund lassen sich Industrie-4.0-Projekte dann auch tatsächlich realisieren. Ein weiterer Vorteil: Die Endkunden unserer Mitglieder binden wir gerne als Sparringspartner mit ein, auch als Nicht-Mitglieder. Denn es gibt auch erfahrene Ansprechpartner, die gerne weiterhelfen, Anwendungs- und Umsetzungsbeispiele aus anderen Industrien zu liefern, die sich auf einen Anwendungsfall übertragen lassen.

Was sind Ihre aktuellen Themenschwerpunkte?

Aktueller Themenschwerpunkt ist für uns wie bereits erwähnt die Internationalisierung der Allianz. Dabei fokussieren wir uns erstmal auf Europa. In den Niederlanden hatten wir schon einen erfolgreichen Launch; jetzt gehen wir Dänemark, Belgien und Italien an. Abgesehen von der weiteren Internationalisierung, wollen wir auch die Zusammenarbeit mit deutschen Regierungsorganisationen, Vereinen und Verbänden stärken. Es wird so einiges auf uns zukommen – national wie international. Ob EU Data Act, resiliente Lieferketten, die Reduzierung des CO2-Fußabdrucks oder die Anforderungen an die Kreislaufwirtschaft – die drängendsten Themen für Industrie und Wirtschaft können nur gemeinsam, international und im Verbund adressiert werden.

Wie planen Sie die weitere Internationalisierung?

Im vergangenen Jahr haben wir mit den Niederlanden begonnen. Wir arbeiten bei unserer Internationalisierung nach einer standardisierten Vorgehensweise, die wir mit einem Beratungsunternehmen zusammen ausgearbeitet haben. Im Rahmen dieser Strategie suchen wir die Zusammenarbeit mit den nationalen Fach- und Branchenorganisationen. Die Internationalisierungsstrategie geschieht durch Local Hubs, die in den einzelnen Ländern eine lokale Ausprägung der horizontalen und vertikalen Arbeitsorganisation der Allianz bilden. Wir suchen bewusst Partner, die die Strukturen vor Ort kennen oder etwa die Forschung betreiben, und die den Zugang zu Fördermitteln haben. Wir sprechen mit diesen Organisationen über Showcases und nehmen an Messen teil. So loten wir etwa im Laufe des Jahres auch in Italien und in Dänemark im Rahmen verschiedener Events und Messen die Möglichkeiten der Allianz aus. Nicht zuletzt regen Allianzmitglieder das Engagement in bestimmten Regionen an, weil sie z.B. stark in der Automatisierungsindustrie Italiens vertreten sind oder, um mit Finnland ein weiteres Land zu nennen, weil sie dort Niederlassungen sowie starke Partner haben. Inzwischen werden wir auch schon von Unternehmen aus anderen Ländern aktiv angesprochen wie z.B. aus Belgien. Unser Fokus liegt vorläufig auf Europa, obwohl wir bereits jetzt auch Mitglieder aus Asien und in Amerika haben.

Welche grundlegenden Probleme müssen vor dem unternehmensübergreifenden Daten- und Informationsaustausch gelöst werden und wie kann die Allianz bei der Konnektivität in Fabrikhallen helfen?

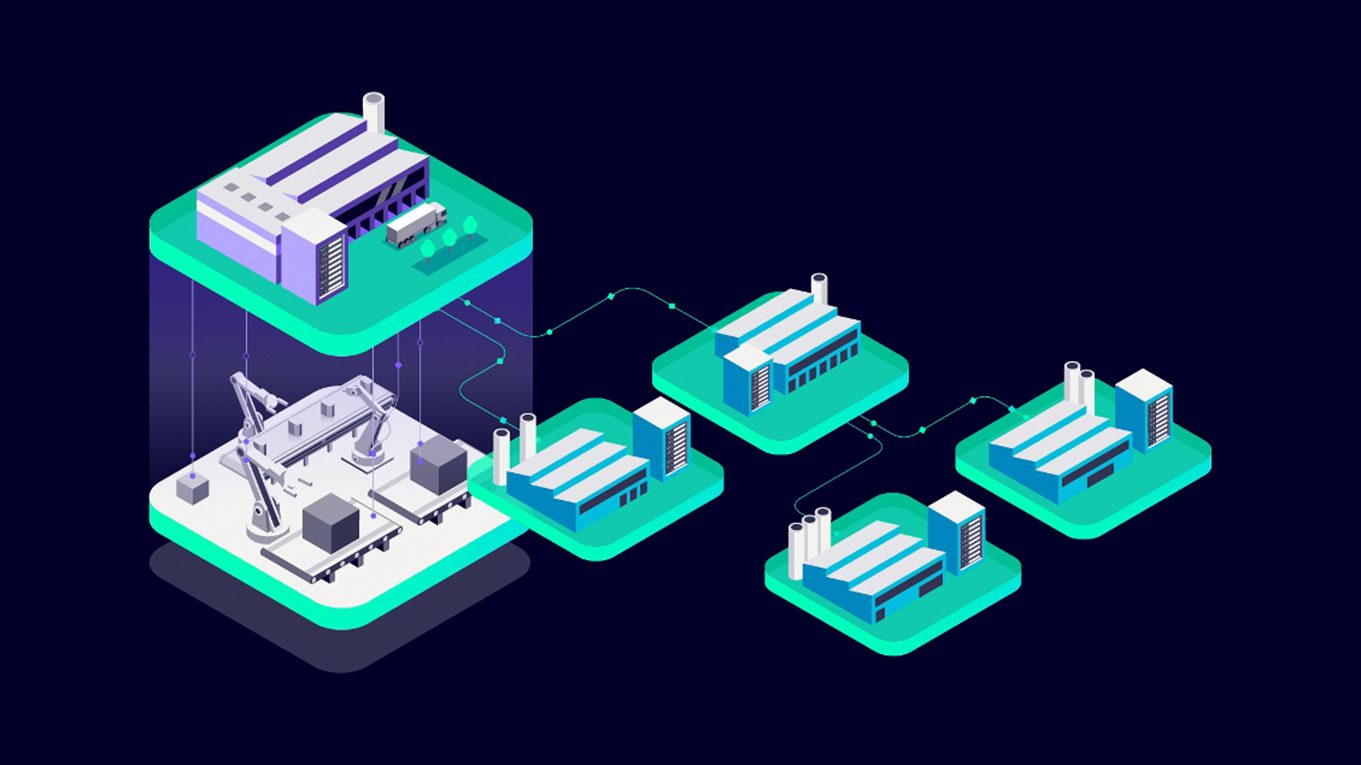

Bevor wir über Themen wie unternehmensübergreifenden Daten- und Informationsaustausch reden können, Stichwort Data Spaces, müssen wir grundlegendere Dinge lösen. So ist z.B. immer noch das größte Problem in der Fabrikhalle die Konnektivität und strukturierte Bereitstellung von Daten. Jeder redet über Resilienz und Datenräume. Aber ohne Connectivity in der Fabrik macht dies keinen Sinn. Mit Cases zur Connectivity haben wir vor drei Jahren in der Allianz begonnen. Wir liefern konkrete Buildingblocks, die mittels Sensoren und Aktoren bei den Maschinen die Daten sammeln. Diese werden über sichere Verbindungen dann in die Clouds geliefert. Dies haben wir schon mehrfach angewandt und können hier unser Wissen und unsere Cases innerhalb der Allianz oder extern teilen.

Wie positioniert sich die Allianz in Bezug auf industriepolitische Initiativen wie Gaia-X, Catena-X und Manufacturing-X und wie bringt sie sich aktiv ein?

Ob Gaia-, Catena- oder Manufacturing-X – wir sehen in allen der derzeitigen X-Initiativen enormes Potential, um die Digitalisierung der Wirtschaft in Deutschland und Europa branchenübergreifend auf ein neues Niveau zu heben. Viele unserer Mitglieder arbeiten beispielsweise bei Gaia-X in den entsprechenden, thematisch oder technisch orientierten sowie branchenspezifischen Workgroups mit. Die Idee, über die X-Initiativen ein Datenökosystem vom Standpunkt eines Datenproduzenten oder Dateneigentümers und -anwenders als Souverän über diese Daten zu denken und einen offenen, einheitlichen Zugang zu einem Data Space zu schaffen ist ganz im Sinne der Allianz. Auch bei Manufacturing-X bringen wir uns aktiv ein, genauso wie unsere Mitglieder. So haben wir Anfang des Jahres z.B. an einem großen Workshop des Bundesministeriums für Wirtschaft und Klimaschutz BMWK teilgenommen. Dort haben wir etwa an Ausschreibungskriterien für Manufacturing-X mitgearbeitet. Das BMWK will ja auch bestehende Strukturen und Standards mit einbinden und ist deshalb auch explizit auf uns als Praktiker-Allianz zugegangen. Der Wunsch kommt aus der Politik, dass wir uns hier als neutrale Instanz und mit unserer branchenübergreifenden Industrieexpertise einbringen. Zudem können wir bestehende Communities und Konsortien miteinander verbinden, egal ob in Deutschland oder zunehmend international.

Welche globalen Herausforderungen, wie Lieferkettenresilienz und Nachhaltigkeit, im Zusammenhang mit Industrie 4.0 will die Allianz gemeinsam mit ihren Mitgliedsunternehmen angehen?

Wir sprechen über Industrie 4.0 als Digitalisierungsinitiative seit etwa zwölf Jahren, allerdings bisher kaum ohne Druck von außen. Jetzt aber werden viele Anforderungen an die Unternehmen herangetragen. Etwa aus der Politik, wenn die EU beispielsweise einen digitalen Produkt-Pass ins Spiel bringt oder mit dem European Data Act gemeinsame Datenräume nutzbar machen möchte. Auch fordern größere Unternehmen zunehmend von ihren Lieferanten Angaben zum CO2-Fußabdruck. Die Umsetzung dieser Anforderungen erfordert allerdings mehr als die Digitalisierung per Excelliste und USB-Stick. Jetzt aber sind wir als wirkliche Vordenker gefragt und stehen hierbei Unternehmen, Verbänden und der Politik mit unserer Expertise beratend zur Seite.