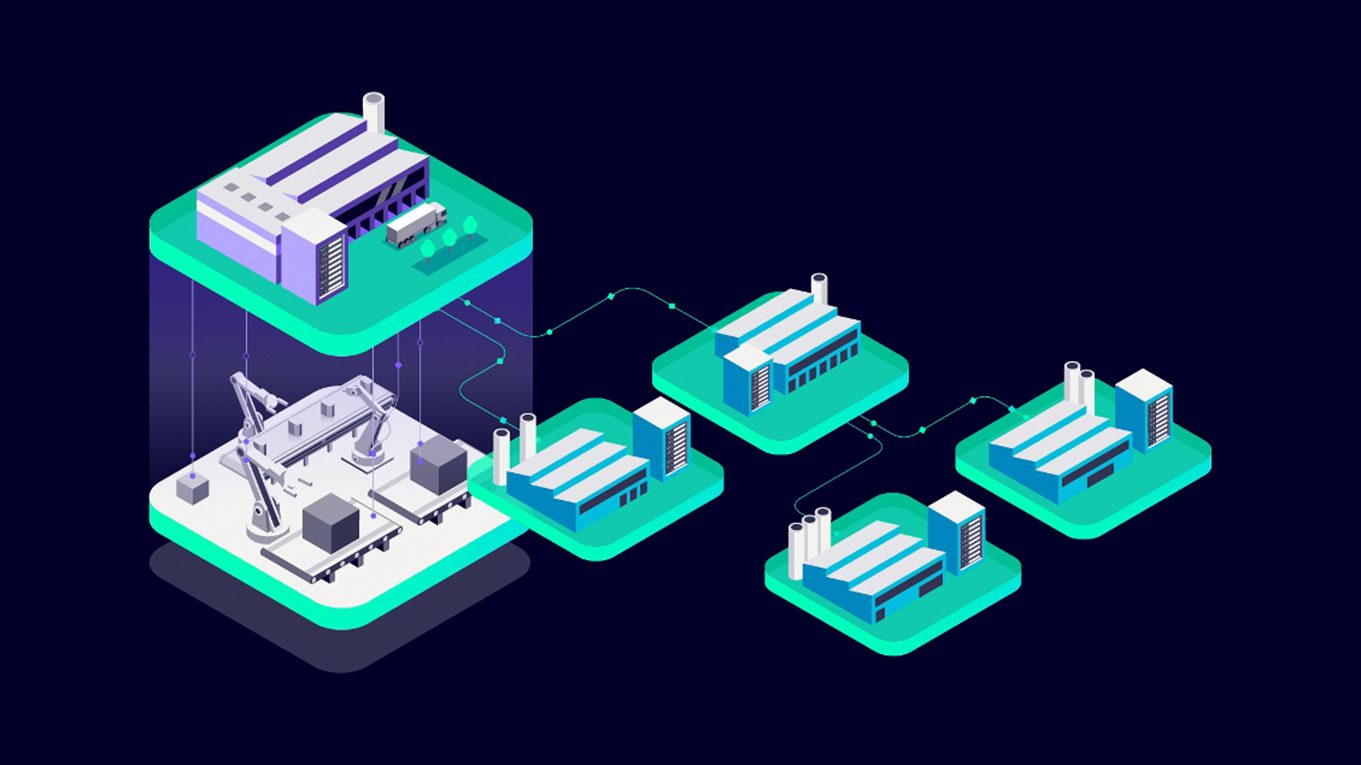

Zahlreiche Maschinen- und Anlagenbauer betreiben keine eigenen Simulationssysteme inhouse, sondern greifen auf leistungsfähige Echtzeitanwendungen von Dienstleistern zurück, in denen Simulation und reale Steuerungstechnik miteinander verbunden sind. Dabei werden Cloudlösungen immer beliebter, denn sie ermöglichen einen standort- und zeitunabhängigen Zugriff. Zudem können sich die Unternehmen statt auf Simulationssoftware auf ihre Kernkompetenzen konzentrieren und haben bezüglich des Simulationssystems keinen Pflege- und Wartungsaufwand. Unter diesen Bedingungen ist es nur folgerichtig, im nächsten Schritt eine Plattform aufzubauen. In diese sind das Simulationssystem, die Werkzeuge zur Erstellung digitaler Zwillinge und eine sukzessiv wachsende Bibliothek mit virtuellen Komponenten integriert. Alle Beteiligten können dabei gewinnen:

- Die Maschinen- und Anlagenbauer erhalten als primäre Nutzer der Simulationsplattform deutlich mehr Anwendungsmöglichkeiten.

- Die Komponentenlieferanten steigern die Servicefreundlichkeit gegenüber ihren Kunden, und als Mitnutzer des Simulationssystems verbessern sie ihre Qualitätssicherung.

- Der Anbieter der Simulationsplattform eröffnet seinen Kunden einen deutlichen Mehrwert gegenüber einem einzelnen Simulationssystem.

Die folgenden fünf Beispiele zeigen die vielfältigen Wege, auf denen eine Integrationsplattform mit mitwachsender Bibliothek für virtuelle Komponenten die Komponenten- und Anlagenbauer unterstützt.

Vorhandenes nutzen

Die virtuellen Maschinen und Anlagen sind modular aufgebaut. Die kleinste Einheit ist die Komponente. Einmal in der Bibliothek abgelegt, lässt sie sich immer wieder neu verwenden – und das von jedem Unternehmen, das mit der Simulationsplattform arbeitet. Der Aufwand, das Bauteil zu digitalisieren, fällt nur ein einziges Mal an. Es ist zu erwarten, dass innerhalb der Nutzergemeinschaft jedes Unternehmen gelegentlich selbst liefert und gelegentlich von der Vorarbeit der anderen profitiert.

Für kleine und große Innovationen

Entwicklungsarbeit ist zeit- und kostenintensiv, sie bindet Ressourcen. Insbesondere der Mittelstand legt den Schwerpunkt eher darauf, bewährte Technik weiter zu verbessern, als technologisch völlig neue Wege zu gehen. Wenn aber die Entwicklungsabteilung sicher und mit relativ geringem Aufwand mit Komponenten experimentieren kann, die bis dato im Unternehmen nicht genutzt wurden, wird sich daraus manche Neuentwicklung ergeben.

Bestmögliche Alternativen

Wenn es notwendig ist, ein Bauteil oder eine Bauteilgruppe in einer Anlage durch das Produkt eines anderen Herstellers zu ersetzen, etwa weil der bisherige Lieferant nicht mehr zur Verfügung steht, so kann der Maschinenbauer nun alle in der Datenbank vorhandenen Varianten virtuell durchspielen und die technisch beste Lösung mit relativ geringem Aufwand auswählen.

Standardisierung senkt Kosten

Zunächst wird die Zahl der in der Bibliothek verfügbaren virtuellen Komponenten steigen, je mehr Hersteller die Simulationsplattform nutzen. Es ist allerdings anzunehmen, dass die Maschinen- und Anlagenbauer mittelfristig mehr oder weniger unbewusst einen Trend hin zur Vereinheitlichung von gleichartigen Komponenten in Gang setzen: Man greift bevorzugt auf in der Bibliothek vorhandene Komponenten zurück. Davon profitieren Komponentenhersteller und Anlagenbauer. Schließlich sind standardisierte Bauteile in der Regel technologisch optimiert und kostengünstiger in der Fertigung.

Automatisierung

Die Bibliothek für digitale Komponenten ist eine Grundlage, um Testsimulationen künftig voll automatisiert ablaufen zu lassen. Vorab konfiguriert der Bediener mithilfe von Checklisten den Testablauf. Dann zieht das System selbstständig die entsprechenden Datensätze aus der Bibliothek und führt die Rechenprozesse durch. Die Simulation läuft komplett durch, und niemand muss den Folgetest mehr manuell starten.

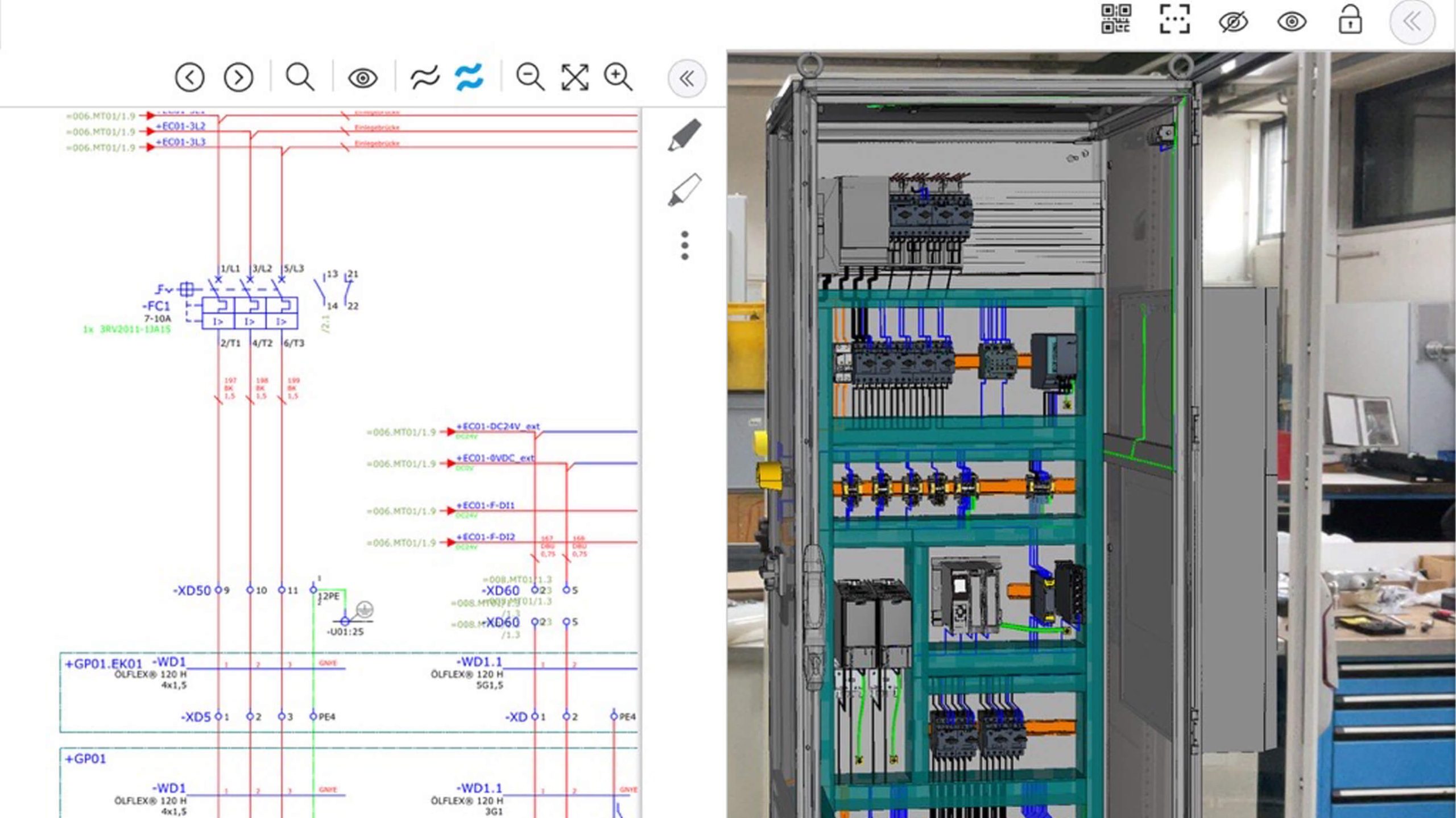

Selbst ist der Lieferant

In der Vergangenheit hat oft der Anbieter der Simulationssoftware für seinen Kunden die virtuellen Anlagenkomponenten erstellt. Mittlerweile übernehmen das viele Komponentenhersteller selbst. Mehr noch: Sie stellen auch selbst ihre digitalen Zwillinge in das Simulationssystem ein und nutzen so für ihre Qualitätssicherung die Prüfmöglichkeiten dieser virtuellen Welt. In der Regel fällt durch die Erstellung des digitalen Zwillings lediglich ein geringer Mehraufwand für sie an, da sie den gleichen Datensatz für die Hardwarefertigung benötigen. Zahlreiche Unternehmen sind von den Vorteilen einer gemeinsam genutzten Simulationsplattform bereits überzeugt: Sie wollen mit Unterstützung der Firma ISG ihre Komponenten, Baugruppen und steuerungsspezifische Tools integrieren. Die ISG-Simulationsplattform umfasst derzeit umfangreiche Bibliotheken, z.B. für Robotersysteme, Antriebstechnik, Fördertechnik, Greifsysteme und Sensorik.

Einsatzszenarien für die Simulation

- Inbetriebnahmen simulieren und die reale Inbetriebnahmen bestmöglich vorbereiten

- Wartungsarbeiten simulieren, um deren Zeitaufwand zu reduzieren

- das Bedien- und Servicepersonal am virtuellen Zwilling schulen, ohne dafür die Anlage zu blockieren

- die Komponenten, Komponentengruppen und das Gesamtsystem in allen Entwicklungsphasen digitalen Tests unterziehen und damit frühzeitig Fehler und Schwachstellen finden

- beim Retrofitting vorhandener Systeme die Konfiguration und Inbetriebnahmen simulieren, um die Umrüstzeiten in der Produktion so gering wie möglich zu halten

- Fehler simulieren, deren Auslösung unter Echtzeitbedingungen zu gefährlich wäre oder das Equipment beschädigen könnte.

Wird die Inbetriebnahme der einzelnen Baugruppen und der Gesamtanlage vorab mit ihren digitalen Zwillingen simuliert, lässt sich der Zeitaufwand für die reale Inbetriebnahme erfahrungsgemäß um rund 80 bis 90 Prozent senken. Entwicklungsprojekte – sowohl bei der Produktneuentwicklung als auch beim Redesign vorhandener Maschinen – benötigen 10 bis 30 Prozent weniger Zeit, wenn man die Funktionalität der einzelnen Komponenten und ihr Zusammenspiel als Baugruppe(n) im virtuellen Raum durchspielt und angepasst, bevor es um die Fertigung des Prototypen geht.