Die Firma Thomas Technik + Innovation (TTI) aus Bremervörde ist der prototypische Hidden Champion: Nur wenige Menschen kennen den Namen des Unternehmens, nutzen aber höchstwahrscheinlich dessen Produkte – darunter vor allem den Lattenrost, den das norddeutsche Familienunternehmen 1956 erfindet. Zumindest kurzfristig macht dies das Unternehmen doch prominent, bis hin zur Popkultur: So sang etwa Udo Lindenberg 1981 in seinem Lied ‚Sandmännchen‘ von der Schlafbehörde in Bremervörde. Dass über TTI in der Rockmusik gesungen wird, passt zum Unternehmen, sagt Geschäftsführer Boris Thomas, der das Unternehmen in dritter Generation führt: „Rebellion gegen den Status Quo liegt der Familie im Blut und daraus entsteht Innovationsdrang.“

Eigener Maschinenbau fertigt Pultrusionsmaschine in Serie

Weil das Unternehmen mit der Qualität der zugelieferten Glasfaserprofile für seine Liegesysteme nicht zufrieden war, eröffnete TTI Ende der 1990er Jahre einen eigenen Maschinenbau-Zweig. Er spezialisierte sich auf Pultrusion, einem automatischen Verfahren zur Produktion faserverstärkter Kunststoffprofile. Dabei werden trockene Faserverstärkungen durch ein Harzbad gezogen und durch Wärmezufuhr ausgehärtet, bevor sie als fertiges Pultrudat auf den jeweiligen Bedarf zugeschnitten werden.

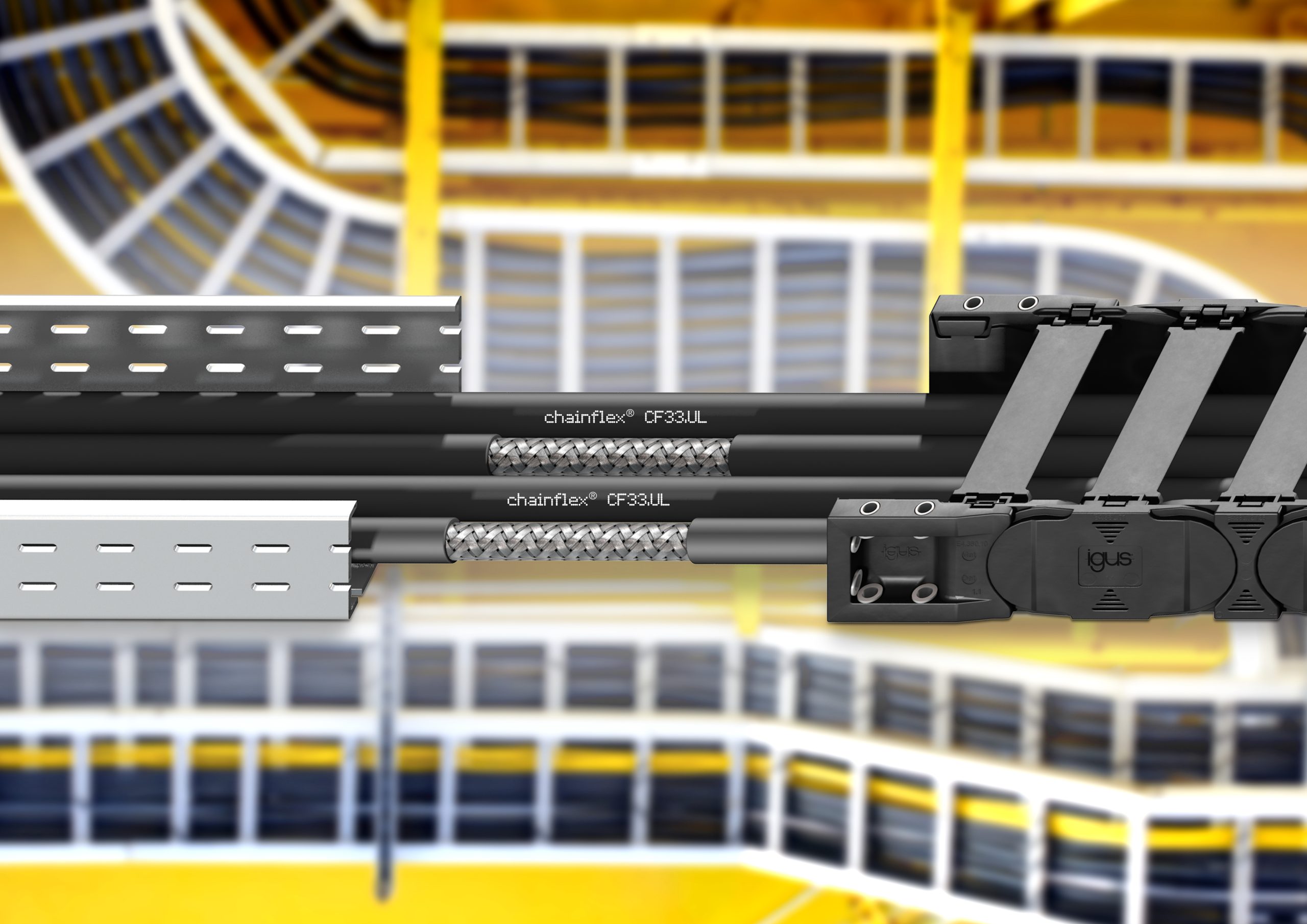

Den Innovationsdrang hat TTI bis heute nicht verloren: mit dem PullCube baut das Unternehmen die weltweit kürzeste Pultrusionsmaschine. Und das in Serie, denn Unternehmen auf der ganzen Welt interessieren sich für diese Maschine. Kabel und Stecker dafür bezieht TTI fertig konfektioniert in der Schleppkette vom Spezialisten für integrierte Verbindungstechnologie Lapp. Denn Boris Thomas betont: „Wir verstehen uns nicht als Manufaktur, sondern wollen das konsistente Qualitäts- und Robustheitsniveau einer Serienfertigung bieten.“

Von der Rebellion zum Maschinenbau

TTI sitzt als moderner Fertigungsbetrieb mit mehreren Gebäudeteilen inmitten des ländlichen Bremervörde, zwischen Wald und Wohnhäusern. Schon 1935 stand hier die Werkstatt von Möbeltischler Karl Thomas, dem Begründer des Familienunternehmens. Zur Zeit des zweiten Weltkriegs schloss er sich der sozialistischen Arbeiterjugend an, saß dafür in Haft, die Werkstatt war in diesen Jahren lange geschlossen. „Schon mein Großvater war ein Rebell, und das zieht sich seither konsequent durch die ganze Familie“, sagt Boris Thomas schmunzelnd.

In den Nachkriegsjahren konzentrierte sich die Familie Thomas und ihre Mitarbeiter auf technologische Innovation: 1956 erfand das Unternehmen den Lattenrost, Lattoflex genannt. Ende der 1990er Jahre verbesserte TTI dieses Konzept weiter und entwickelte die Flügelfederung – ein noch ergonomischeres Liegesystem aus Glasfasern und Kunststoff statt aus Holz.

Die zugelieferten Glasfaserprofile erwiesen sich aber als nicht robust genug. Kunden beschwerten sich über gebrochene Leisten – das war die Geburtsstunde des Maschinenbaus bei TTI, das fortan Pultrusionsmaschinen baute, um seine eigenen Glasfaserprofile herzustellen und auch an dritte zu vertreiben.

2008 kam das nächste Highlight von TTI: Mit dem patentierten Radius-Pultrusionsverfahren ließen sich erstmals gekrümmte Glasfaserprofile herstellen. Eine moving Mould, also eine bewegliche statt wie sonst starre Form, ermöglichte dies. Weil Komponenten aus Glasfasern und Verbundstoffen in vielen Branchen eine immer größere Rolle spielen, ist das Interesse groß – so trägt etwa die amerikanische Sportwagen-Ikone Chevrolet Corvette in der achten Generation eine gekrümmte Frontstoßstange, die bei TTI entsteht.

2020 präsentierte TTI schließlich seine neueste Entwicklung: Der PullCube führt das ganze Pultrusions-Knowhow des Unternehmens in einer kompakten Maschine zusammen – die kürzeste ihrer Art.

Flexibel und sicher: die weltweit kürzeste Pultrusionsmaschine

Ein PullCube, der bei TTI gerade für einen Kunden gebaut wurde, steht mitten in der Werkshalle: Mit seinen abgerundeten Ecken, der Vollverkleidung in der unteren und den Glasfenstern in der oberen Hälfte sieht die Maschine wie ein Designerobjekt aus. Die kürzeste Pultrusionsmaschine der Welt bietet dem Anwender Vorteile: Die gerade mal 3,5 m lange Maschine, inklusive Form, Greifereinheit und mitlaufender Trennsäge, lässt sich leicht transportieren – nur ein Gabelstapler ist notwendig, um das Transportfahrzeug zu be- und entladen. Und da alles in einem Gehäuse verbaut ist, entfällt die Montage vor Ort. Das komplett geschlossene System ist zudem sicher, denn die Bediener können weder die heiße Oberfläche der Form noch Greifer oder Säge mit ihren Händen erreichen. Das ist einzigartig.

Effizient und schick in der Produktion

Die kompakten Maße erleichtern zudem die Positionierung der Maschine exakt dort, wo sie gebraucht wird, statt sich danach richten zu müssen, wo genug Platz für eine herkömmliche, mindestens 15 m lange Pultrusionsanlage ist. Und: Der PullCube ist auch effizienter als herkömmliche Anlagen, weil er keinen Reinigungszyklus erfordert. Dadurch wird nichts vom Profil verschwendet, wodurch Nutzer bei 200 Tagen Produktion bis zu 144.000 Euro im Jahr sparen können.

Neben diesen praktischen Vorteilen spielte bei der Entwicklung aber auch Design und Nutzererfahrung eine große Rolle: „Wir haben uns beim Design des PullCube ein bisschen am iPhone orientiert“, erzählt die Betriebsleiterin bei TTI, Isabell Ruröde. „Dazu zählt einerseits die Form des Gehäuses, aber auch das Touch-Steuerpanel mit intuitiver Nutzerführung. Das macht die Bedienung für jeden Nutzer spielend leicht, vom Anfänger bis zum Profi. Und das Gerät macht sich einfach schick in der Produktionsumgebung, es sieht so wertig aus, wie es auch ist.“

Fokus auf Lösungen verbindet TTI und Lapp

Weil TTI die Anlage auch für andere Unternehmen baut und daher besonders hohe Anforderungen an Qualität und Zuverlässigkeit hat, war die Auswahl der richtigen Partner ein wichtiger Faktor: „Wir verstehen uns als Lösungsanbieter, unsere Kunden bekommen von uns nicht einfach nur eine Maschine, sondern auch unser Knowhow bezüglich Pultrusion in Form von Beratung und Support für deren ganzen Prozess. So etwas suchen wir auch bei unseren Lieferanten“, erzählt Isabell Ruröde. Bei den Verbindungslösungen, wie Kabel und Stecker, war Lapp der passende Partner.

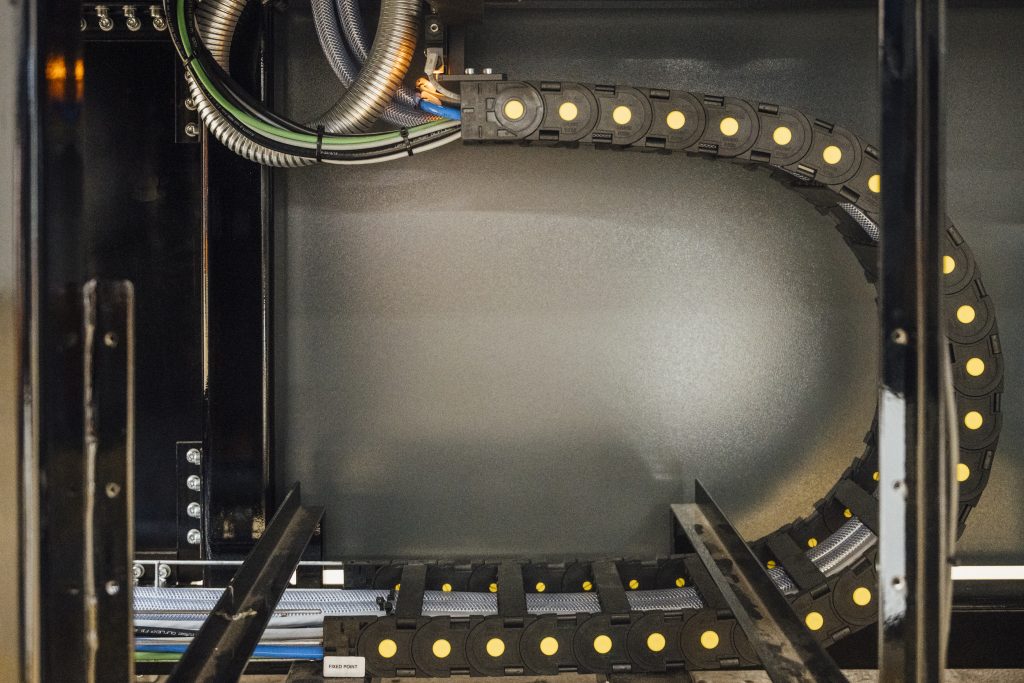

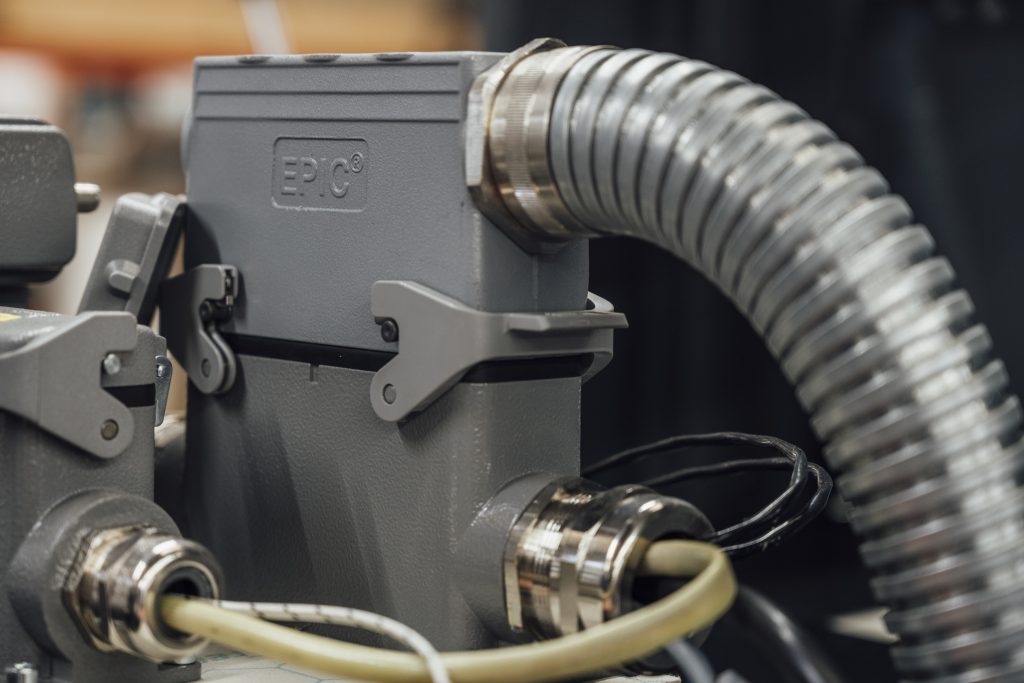

Bei dem Stuttgarter Unternehmen bezieht TTI Ölflex Anschluss- und Steuerleitungen, Epic Steckverbinder, Skintop Kabelverschraubungen, Silvyn Kabelschutz- und Führungssysteme sowie Fleximark Kennzeichnungssysteme. Die Komponenten liefert Lapp jeweils einbaufertig zur Baugruppe für die Bewegungsachsen Säge, Sägewagen und Werkzeugwagen am PullCube. Kabel- und Schleppkettenkonfektionen bietet Lapp bereits seit vielen Jahren als Service an, mit einer Produktpalette, die von kundenindividuellen Kabelkonfektionen, über Servokonfektionen nach gängigen Standards bis hin zur vollkonfektionierten Schleppkette mit Elektrik, Pneumatik, Hydraulik und Stahlbau reicht.

Bedarfsgerechte Kabelkonfektion

Die Stuttgarter Experten analysieren dabei den Bedarf des Kunden, erarbeiten Vorschläge zur Optimierung der Verbindungslösungen, erstellen Konzeptzeichnungen und stellen Materiallisten zusammen. Basierend darauf wird eine bedarfsgerechte Kabelkonfektion zusammengestellt – der Kunde muss diese nur noch an den vorgesehenen Ort anbringen und einstecken.

Sebastian Achatz, Business Development Manager Ölflex Connect bei Lapp ist begeistert von der professionellen Zusammenarbeit mit TTI: „Von Anfang an wollte TTI bei den Schleppketten für den PullCube alles aus einer Hand beziehen. Mit unserem breiten Portfolio und unseren modernen Werken können wir einbaufertige Kabel- und Schleppkettenkonfektionen in nachhaltig hoher Qualität zum Wunschtermin liefern. Dabei sind alle Einzelkomponenten präzise aufeinander abgestimmt. Das reduziert Montage- und Prozesskosten und TTI kann sich ganz auf seine Kernkompetenz konzentrieren – das Entwickeln und Montieren von Pultrusionsmaschinen.“

Zwei Technikspezialisten auf Augenhöhe

Einerseits macht das die Fertigung des PullCube einfacher und garantiert eine einheitlich hohe Qualität. Andererseits entstehen durch die Zusammenarbeit mit Lapp noch weitere Vorteile, erklärt Boris Thomas: „Wir suchen immer nach langfristigen Partnern, die wir kennen und die uns kennen, die uns bei der Entwicklung und Weiterentwicklung unserer Produkte helfen und mit uns technologisch mindestens auf Augenhöhe sind – genau das war ausschlaggebend für unsere Entscheidung für Lapp.“ Peter Engwer freut sich über den gemeinsamen Erfolg – er ist Projektmanager Applikationen & Energieführungsketten bei Lapp und hat das Projekt mit TTI im technischen Innendienst betreut, die Einzelkomponenten ausgewählt, die Material-Stückliste definiert und die Fertigungszeichnung erstellt. Er kommentiert: „Der PullCube ist eine großartige Maschine, die zurecht international Wellen schlägt. Mit unseren konfektionierten Verbindungslösungen tragen wir unseren Teil dazu bei, dass TTI seinen Kunden die gewünschte Qualität bieten kann.“

Und auch Boris Thomas ist rundum zufrieden: „Wir haben damit die Gewissheit, dass wir da die richtige Technologie haben, wir profitieren vom Knowhow von Lapp bei unserer Entwicklung, und wenn man die Maschine aufmacht, sieht die Verkabelung auch einfach richtig gut und professionell aus – was bei unseren Designansprüchen eben auch ein Faktor ist.“