Softwarekomponenten sind verantwortlich für einen maßgeblichen Anteil der Wertschöpfung einer Maschine oder Produktionsanlage, mit einem deutlichen Aufwärtstrend. Auf Industriesteuerungen – egal ob SPS, IPC oder FPGA – laufende Embedded Software enthält Reglerkomponenten, die die geforderte Produktqualität sicherstellen, Predictive-Maintenance-Algorithmen, die längere Laufzeiten ohne Serviceeingriff ermöglichen, Überwachungslogiken (in vielen Fällen sogar mit sicherheitskritischen Aufgaben) für Zustandsmaschinen und für die Fehlerbehandlung, automatische Berechnung passender Bewegungstrajektorien und vieles mehr.

Steigende Softwarekomplexität

Angesichts einer stetig wachsenden Codebasis müssen klassische Maschinenbauer im Zeitalter von Industrie 4.0 ihre internen Softwareentwicklungsfähigkeiten ausbauen, was nicht zu ihren typischen Stärken gehört. Ihre Expertise liegt bisher eher im mechanischen Bereich; hier verfügen sie über ausgereifte Workflows und Tool-Ketten für die Konstruktion von Maschinen – in der Softwareentwicklung dagegen stützen sie sich auf konventionelle Methoden für die Programmierung und das Testen direkt an der Anlage. An dieser Stelle arbeiten andere Branchen, die wie die Luft- und Raumfahrt oder die Automobilindustrie in der Vergangenheit bereits auf eine sprunghaft ansteigende Softwarekomplexität reagieren mussten, schon lange mit Modellierung und Simulation sowie automatischen Tests und Code-generierung. Obwohl es heute für jeden Maschinenbauer selbstverständlich ist, mit einem CAD-Tool zu arbeiten und Simulationen durchzuführen, bevor er die mechanische Struktur einer Maschine physisch aufbaut, liegt der Fall bei Embedded Software (noch) vollkommen anders. Der Großteil aktueller Maschinensoftware wird immer noch manuell programmiert und erst dann – mehr oder weniger – umfassend getestet, wenn die Maschine physikalisch fertiggestellt ist.

Gesammelte Daten analysieren

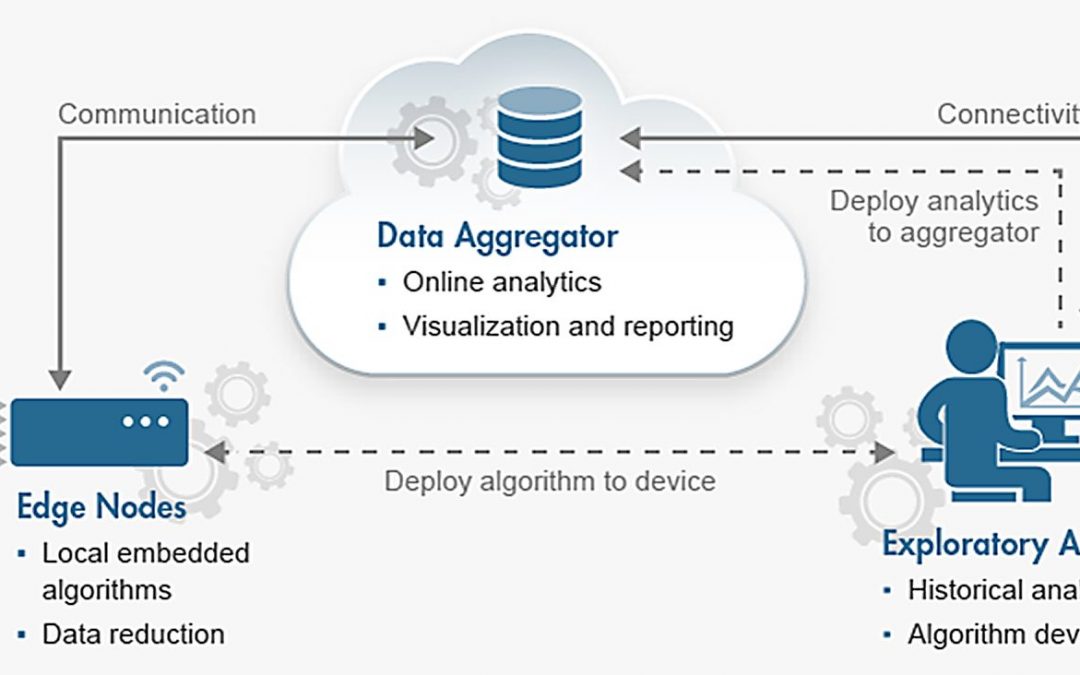

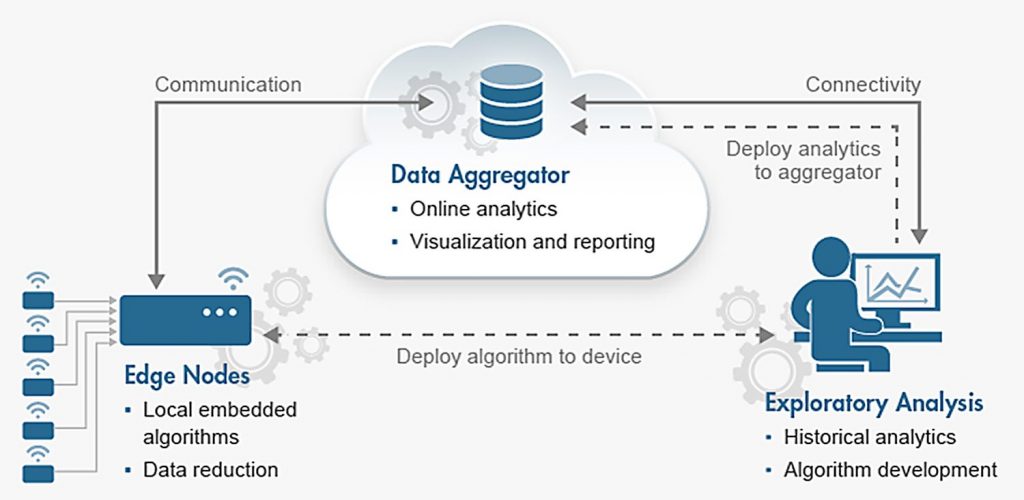

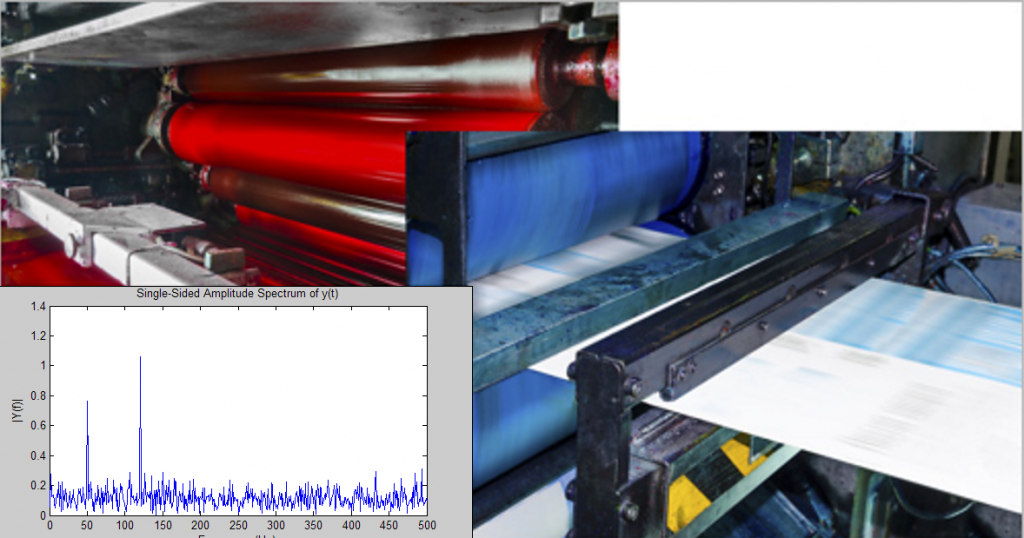

Ein anderer zentraler Aspekt von Industrie 4.0 ist die wachsende Datenmenge. Vision-Sensoren, elektrische und hydraulische Antriebe, Produktionsmaschinen und ganze Kraftwerke – sie alle sammeln während ihres Betriebs immer mehr Messdaten. Daten einfach nur zu sammeln, schafft allerdings keinerlei Mehrwert. Der eigentliche Schatz ist die in den Daten versteckte Information über Produktqualität, Energieverbrauch, Maschinenzustand und andere wirtschaftlich relevante Parameter. Hier kommen analytische und statistische Algorithmen für die Zustandsüberwachung und Predictive Maintenance ins Spiel, welche die gesammelten und in Dateien, Datenbanken oder in der Cloud gespeicherten Messdaten analysieren und so Einblicke geben, die konkrete Maßnahmen ermöglichen. Noch einen Schritt weiter geht Model-Based Predictive Maintenance, bei der ein Beobachtermodell installiert ist, das aus den gemessenen Werten auch den Zustand von Größen ermitteln kann, die nicht direkt messtechnisch erfasst werden – und so hilft, teure und fehleranfällige Sensorik einzusparen. Ermöglicht wird die dafür nötige Menge an Messdaten durch moderne leistungsfähige Sensorhardware, die auf engstem Raum und unter rauen Bedingungen komplexe Algorithmen ausführt und die – zum Teil bereits vorverarbeiteten – Ergebnisse an die Steuerung oder eine andere zentrale Datensammelstelle weitergibt. Keiner dieser Sensoren agiert dabei nur für sich; sie alle zusammen bilden ein dichtes Netzwerk, das industrielle Internet der Dinge oder Industrial-Internet-of-Things (IIoT). Die Bereitstellung solcher aufwändiger Sensornetzwerke stellt eine zentrale Voraussetzung für die Realisierung der Effizienz-, Kosten- und damit Wettbewerbsvorteile dar, welche Industrie 4.0 verspricht. Der Schlüssel zu einer Position als Innovations- und Marktführer liegt in der Frage, wie rasch Maschinenbauer in der Lage sind, neue Entwicklungsmethoden und Technologien für sich zu erschließen.

Modellbasierte Entwicklung

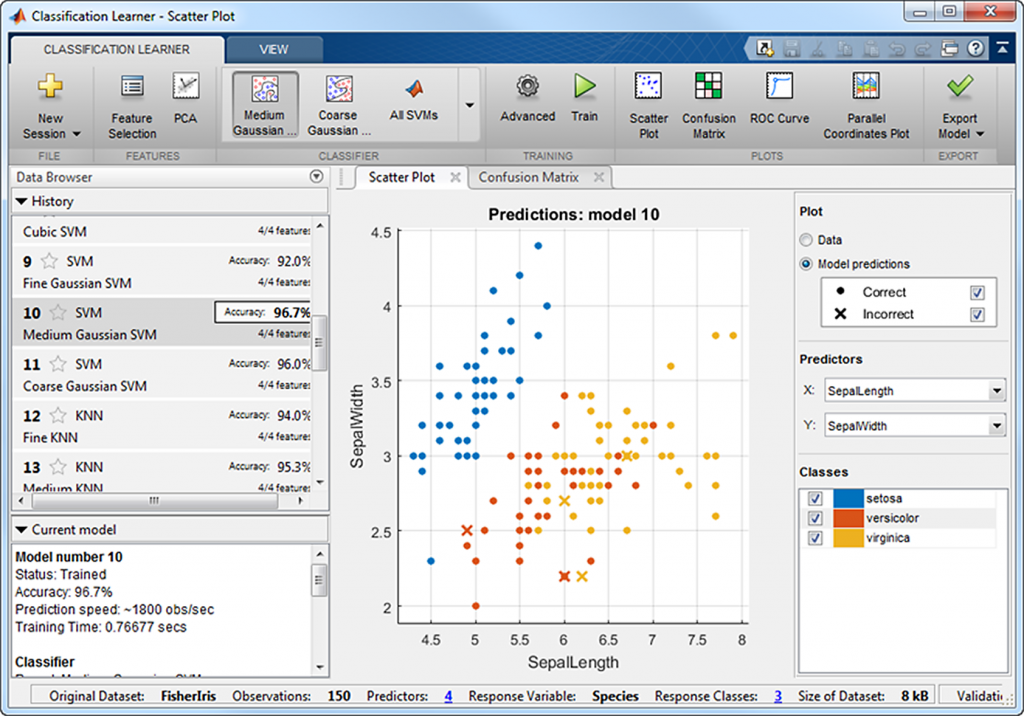

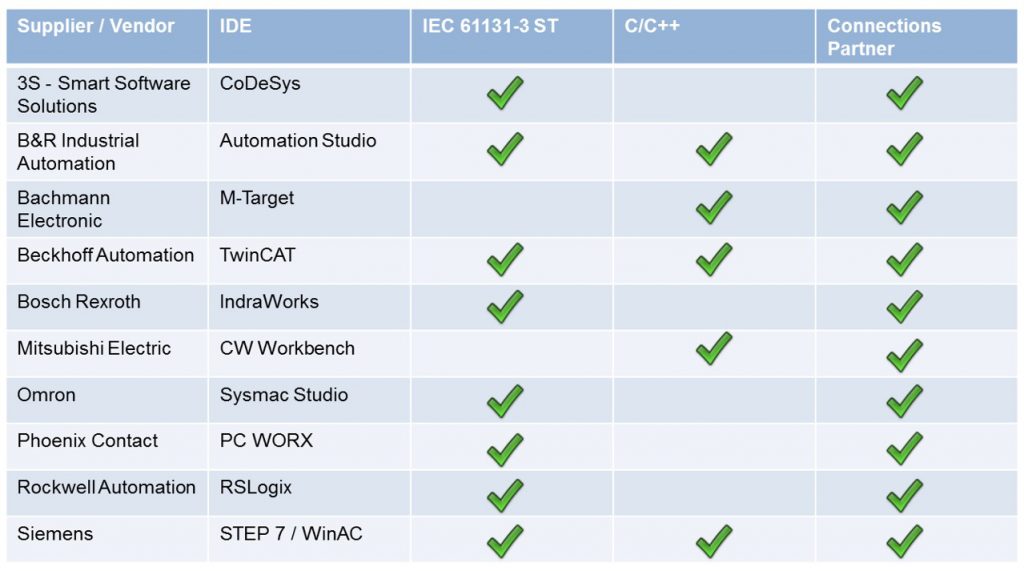

Da Maschinenbauer in der Regel keine ausgesprochenen Softwareingenieure sind, können sie hier gleich mehrfach von den Vorteilen von modellbasierter Entwicklung oder Model-Based Design mit Matlab und Simulink profitieren. Neben der Möglichkeit, Modelle ihrer Komponenten-, Maschinen- und Anlagensoftware modular zu entwickeln, zu simulieren und hardwareunabhängig zu testen, steht ihnen die automatische Codegenerierung zur Verfügung, mit der Algorithmen per Knopfdruck auf spezifische Hardware implementiert werden. Modelle ermöglichen den intuitiven und übersichtlichen Aufbau aus vordefinierten Bausteinen und die durchgehende Verifikation. Designfehler werden bei diesem Ansatz bereits auf der Modellebene behoben, sodass sich Entwicklungszyklen deutlich verkürzen. Im Anschluss daran folgt die Implementierung, die mit traditionellen Methoden eine besondere Hürde darstellt. In der Vergangenheit mussten Algorithmen typischerweise manuell von ausgewiesenen Experten in IEC61131-3, C/C++, VHDL oder Verilog entwickelt werden. Diese Vorgehensweise ist nicht nur aufwändig, sondern auch fehleranfällig und insbesondere der steigenden Komplexität von Algorithmen nicht mehr angemessen. Manuell implementierte Funktionen, die bereits durch Simulationen verifiziert wurden, verhalten sich unter Umständen nicht mehr so wie vorgesehen, enthalten Fehler und verursachen damit Lieferverzögerungen und Probleme im Feld.

Automatische Codegenerierung

Wird die Echtzeitfunktionalität dagegen mit Hilfe von automatischer Codegenerierung direkt aus dem Simulationsmodell generiert, lassen sich diese Fehlerquellen vermeiden. Der getestete Algorithmus wird dazu mit dem Simulink PLC Coder in IEC 1131-36, mit dem Embedded Coder in echtzeitfähigen C- oder C++-Code oder mit dem HDL Coder in VHDL- oder Verilog-Code übersetzt. Das spart nicht nur Zeit, sondern ermöglicht auch die Schaffung zukunftsfähiger Lösungen in kleinen Entwicklerteams, wie sie für den Maschinenbau mit seinen vielen Mittelständlern typisch sind. Model-Based Design mit automatischer Codegenerierung ermöglicht es den Ingenieuren, ihre eigentliche Expertise im Bereich der Konstruktion für den Aufbau einer Maschine oder Anlage voll auszunutzen, ohne sich mit den Details der dazu erforderlichen Programmiersprachen auseinandersetzen zu müssen. Um im weltweiten Konkurrenzkampf zu bestehen, müssen Unternehmen attraktivere Produkte anbieten können, die gleichzeitig effizienter und kostengünstiger entwickelt und produziert werden. Der vorgestellte Ansatz ermöglicht genau das. Über die auf der Hand liegenden positiven Aspekte hinaus eröffnet eine geschickte Nutzung von Industrie 4.0 und IIoT dem Maschinenbau aber auch völlig neue Geschäftsmodelle.

Neue Geschäftsbereiche

Moderne Produktionsanlagen haben eine Lebensdauer von zwanzig Jahren und mehr. Über diese Zeit hinweg werden diese Systeme selten verändert, um Produktionsausfälle zu vermeiden. Die Fähigkeit, neue Software unabhängig von der Maschine zu entwickeln und zu testen, ermöglicht es dem Hersteller, seinen Kunden (kostenpflichtige) Upgrades anzubieten, die den Funktionsumfang der Maschine stetig erweitern, etwa durch neue Softwarefunktionen, die auf der Standardmaschine nicht vorhanden sind und verbesserte Regelstrategien enthalten. Innovative Maschinenbauer haben bereits begonnen, ihren Kunden Serviceverträge für die vorausschauende Wartung anzubieten und so Produktionsstillstände ihrer Fertigungsstraßen zu verringern. Als Gesamtkonzept hat sich Industrie 4.0 das Ziel gesteckt, die wachsende Komplexität von Software und die stetig zunehmenden Datenmengen aus den verschiedensten Branchen nicht als Problem anzusehen, sondern Tools und Methoden aus der IT-Welt einzusetzen, um dadurch neue Geschäftsbereiche zu erschließen. Mittelfristig werden diejenigen Unternehmen, denen es gelingt, ihren Blick auf ein interdisziplinäres Denken in den Entwicklungsabteilungen zu verschieben, diesen Wandel als Branchenführer überstehen – andere werden diesen Wandel nicht mitmachen und verschwinden.