In der Hardware ergänzt die neue NCU 1740 die bereits vorhandene NCU 1750 und 1760 sowie die PPU 1740. Im Softwarebereich sind die Features Run MyRobot/Direct Control und Run MyRobot/Direct Handling ab der Version 2.0 für die Sinumerik One verfügbar. Somit kann die CNC auch für Roboteranwendungen eingesetzt werden. Mit der neuen Software V6.15 sind auch neue Funktionsbausteine verfügbar: So etwa Protect MyMachine Multichannel für die Kollisionsvermeidung. Die Funktion bietet in Bediensituationen einen zuverlässigen Schutz vor ungewollten Kollisionen von beweglichen mit statischen Maschinenkomponenten im Arbeitsraum der Werkzeugmaschine. Mit der neuen Ausprägung Mutlichannel besteht nun auch die Möglichkeit, eine Kollisionsvermeidung zwischen parallelen Prozessen sicherzustellen. Mit der neuen Funktion Kammstechen erhält die Steuerung ein Upgrade für eine effektive und prozesssichere Methode beim Drehen, indem die Y-Achse intelligent genutzt wird und die Fertigung von tiefen und breiten Einstichen nun möglich ist. Die Funktion soll die Produktivität der Maschine durch höheren Materialabtrag beim Drehen und bessere Spanführung verbessern.

Was die Software für den digitalen Zwilling der Sinumerik One betrifft, so gibt es bei Create MyVirtual Machine Neuerungen für Maschinenbauer und bei Run MyVirtual Machine Neuerungen für Anwender. Beide Funktionen unterstützten jetzt alle aktuellen CNC-Softwareversionen parallel. Außerdem wird die Möglichkeit eines Werkstückmesszyklus über eine Messtaster-Simulation gegeben. Maschinenbauende profitieren bei Create MyVirtual Machine zudem von der Möglichkeit, eigene Schnittstellen mit verschiedenen HMI-Engineering-Tools anzupassen sowie von erweiterten Sicherheitsfunktionen. Zudem lassen sich CNC-Maschinen parallel entwickeln, in Betrieb nehmen und testen. Die SPS-, NC- und Sicherheitsprogrammierung sowie die HMI-Parametrierung werden mit dem TIA Portal durchgeführt, das jetzt in der Version V17 für WZM nutzbar ist. Das Verhalten der Maschinenlogik kann auch mit der Simulationsplattform Simit getestet werden. Optional kann das Maschinenkonzept mit dem Mechatronic Concept Designer verifiziert werden. Unterstützung bei der Erstellung des digitalen Zwillings können sich Maschinenbauer mit Virtual Commissioning, Consulting, Implementation und Training einholen. Im diesem Rahmen werden die projektspezifischen Anforderungen gemeinsam mit Siemens-Mitarbeitern analysiert. Im Anschluss wird ein Lösungskonzept inklusive Schulung und virtueller Inbetriebnahme entwickelt.

Mit dem digitalen Zwilling der Zerspanung, Run MyVirtual Machine, kann das NC-Programm virtuell am Computer simuliert, getestet und eingefahren werden. Das spart Zeit an der Maschine und verhindert Programmierfehler, die zu Kollisionen führen können. Mit dem Update ist nun auch die Simulation von Drehmaschinen in der Option /3D möglich. Zum effizienten Lernen und Testen verfügt die Software über neue Maschinenvorlagen. Außerdem unterstützen der Display Manager und Sidescreen ein nochmals verbessertes Anwendungserlebnis. Wer seine Maschine im Zuge der digitalen Transformation modernisieren will, hat ab sofort die Möglichkeit für ein Retrofit von seiner bisherigen Steuerung auf die neue CNC.

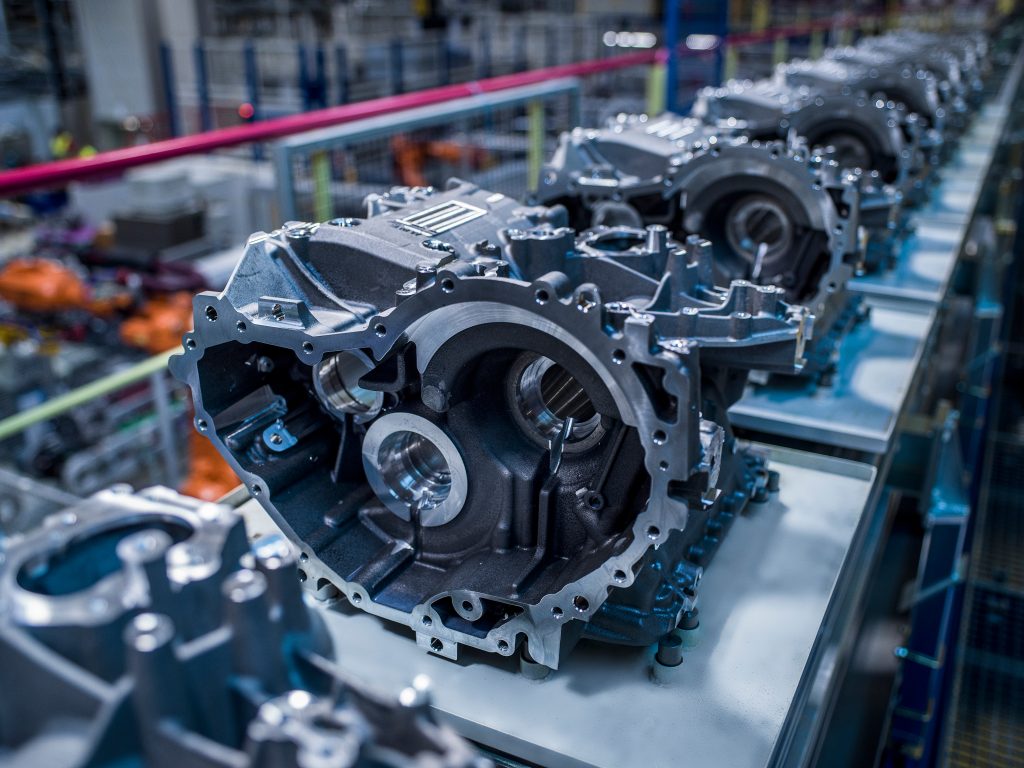

BMW setzt die CNC-Steueurng Sinumerik One in der Produktion im seinem größten Motorenwerk ein. – Bild: Siemens AG

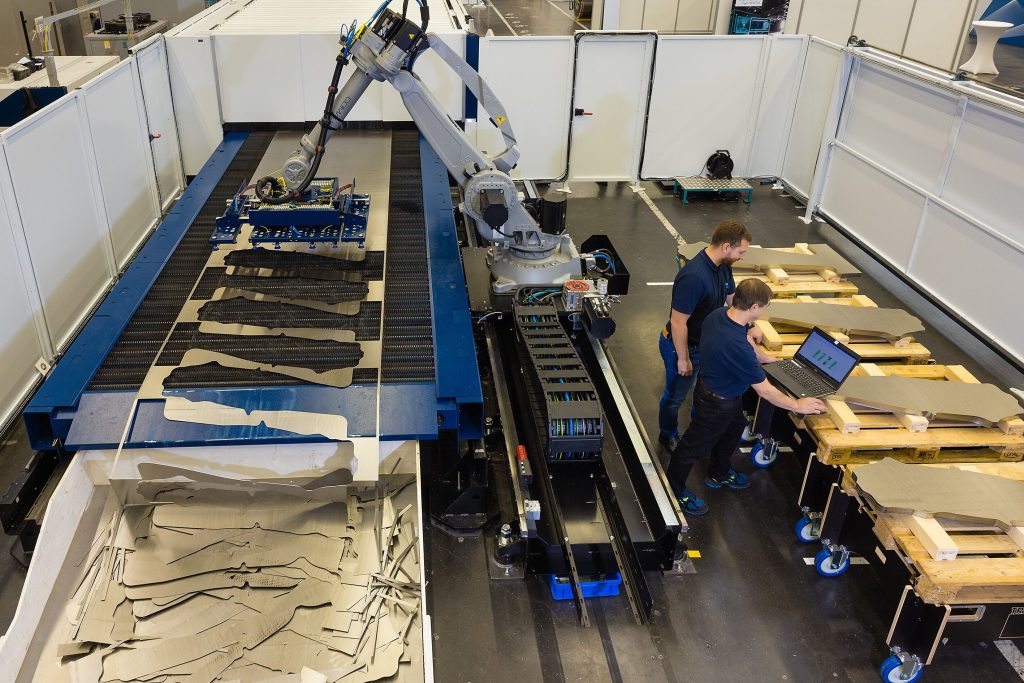

Bild: Siemens AG

Sinumerik One im BMW-Werk Steyr

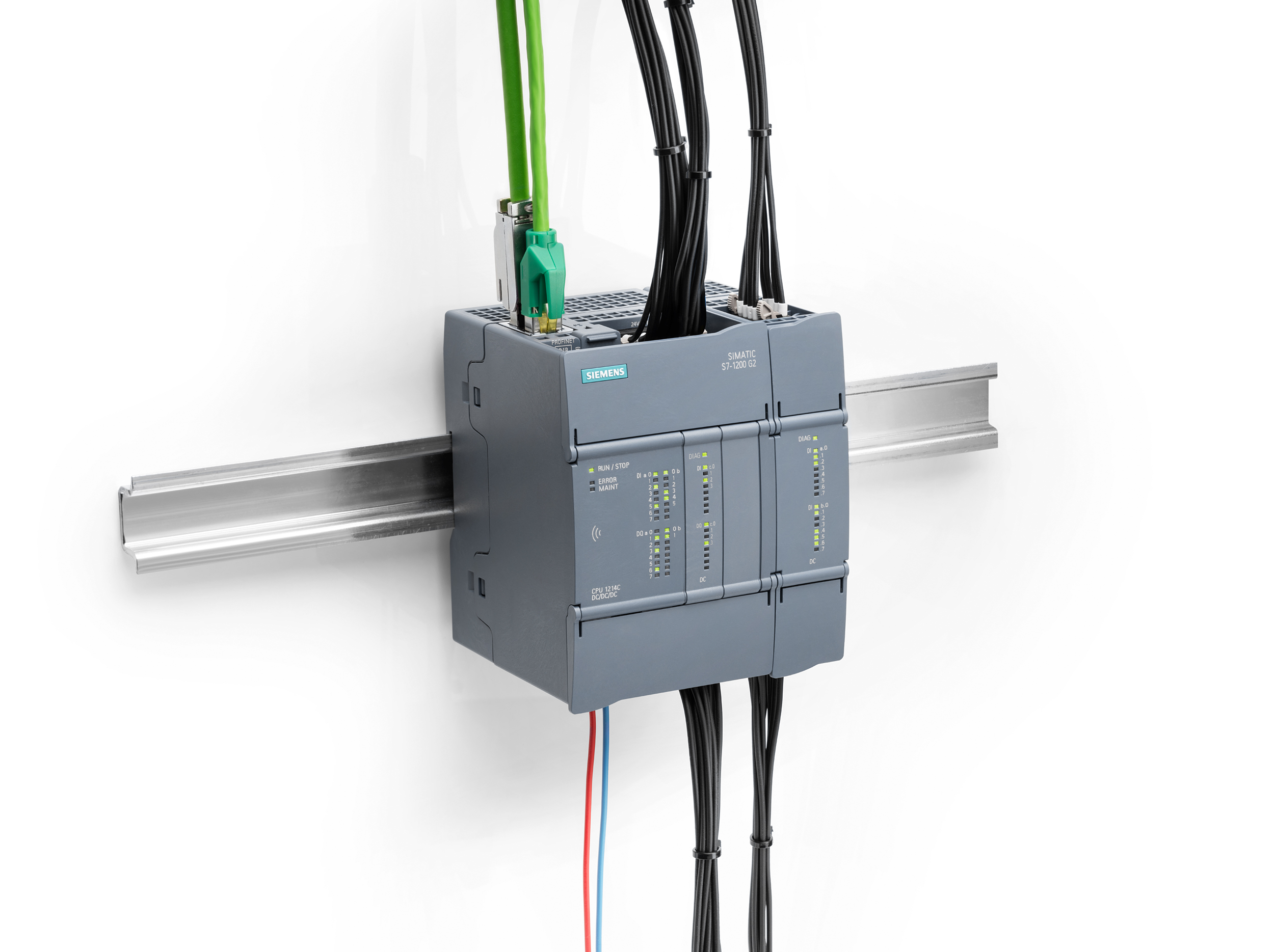

Die neue Sinumerik-Generation kommt bereits in der Produktion bei BMW zum Einsatz, und zwar in Steyr, im größten Motorenwerk des Automobilbauers. Dort werden exklusiv alle Gehäuse des E-Antriebs der neuen BMW E-Mobility-Flotte gefertigt. Auf einer Produktionslinie werden fünf verschiedene Gehäusevarianten produziert. Die neue Generation der CNC-Automatisierung soll den Einstieg von BMW in den Markt der Elektromobilität unterstützen und zu einem möglichst optimalen Produktionsprozess beitragen. Ausschlaggebend war laut Siemens dabei, dass Sinumerik One die digitale Transformation von Werkzeugmaschinen fördere. Die Steuerung übertreffe frühere Generationen in Bezug auf SPS- und CNC-Leistung im Maschinenbetrieb, Schnittgeschwindigkeit sowie Datenerfassungs- und Verarbeitungsleistung. Durch die integrierte Simatic S7-1500F sind bis zu zehnfach schnellere SPS-Zykluszeiten möglich. Zudem ist die Sinumerik One vollständig in die Engineering-Umgebung TIA Portal integriert. Anhand von digitalen Optimierungs-Tools, Predictive-Maintenance-Funktionen für geplante Stillstandzeiten und intelligente Assistenzsysteme für die Maschinensicherheit und -bedienung kann die Produktionseffizienz und -zuverlässigkeit gesteigert werden.