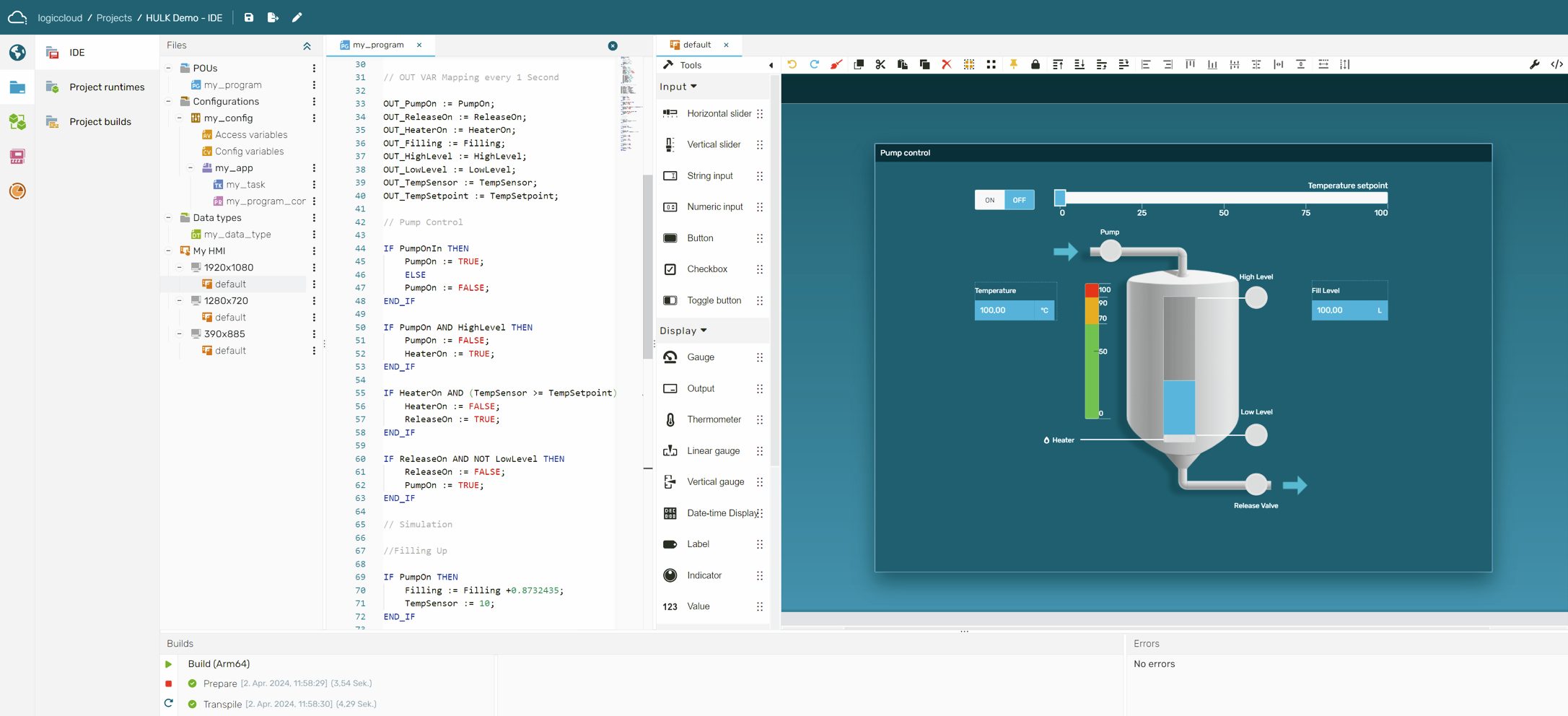

Bei der physikbasierten virtuellen Inbetriebnahme werden Flüssigkeiten oft ausgeblendet, was immer wieder Ungenauigkeiten bei der Simulation zu Folge hat. Die Dozenten am Lehrstuhl für Brau- und Getränkeindustrie haben sich im Rahmen eines Praktikums für die Studierenden im Bereich Prozessautomation dazu entschieden, sich anhand einer Cocktail-Mischanlage genau dieser Herausforderung zu stellen. Alle in der Mischanlage verwendeten flüssigen Komponenten sollten simulativ abgebildet werden können. Eine der großen Herausforderungen war dabei die Viskosität der einzelnen Flüssigkeiten: Jede hat ein anderes Fließverhalten, Fließgeschwindigkeit oder auch Temperatur. All das musste bei der Berechnung der Simulation berücksichtigt werden.

„Wir gingen im ersten Schritt von einem globalen Modell aus. Anlagen sind dabei als Ansammlungen von Komponenten zu betrachten. Zum einen entwickeln wir dabei einen Solver, der die gesamte Anlage in einem Netzwerkmodell abbildet. Zusätzlich schaffen wir Methoden, um die Flüssigkeiten in einzelnen Komponenten auch in 3D zu simulieren. Für das globale Netzwerkmodell ist Echtzeitfähigkeit nicht das Problem, wohl aber für die 3D-Simulation“, erklärt Nikolai Striffler, wissenschaftlicher Mitarbeiter für AG Intelligente Produktionssysteme. „Das war allerdings anfangs sehr schwierig, da dies sehr komplex und berechnungsaufwendig war.“ Es gab eine Diskrepanz zwischen Genauigkeit und der Echtzeitfähig der jeweiligen Simulationen. Sobald die gewünschte Genauigkeit erreicht war, litt die Echtzeitfähigkeit. Dennoch war das globale Modell gut umsetzbar. Machineering als Experte für Simulationssoftware übernahm dabei die Abwicklung der Software-Seite, die TU München die verfahrenstechnischen Komponenten. Zunächst wurde eine Physik-Engine für die Simulation der Flüssigkeiten ins Auge gefasst. Doch die Einstellung der Parameter war zeitlich sehr aufwendig, da das zugrundliegende Physikmodell keine gute Ausgangslage bot. „Daher haben wir uns entschieden, eine Fluidsimulationsmethode mit einem besseren Physikmodell zu nutzen: die Lattice-Boltzmann-Methode“, so Striffler. Mit dieser Methode lässt sich die Berechnung der Flüssigkeitszustände parallelisieren. Dadurch ist sie viel schneller und die Echtzeitfähigkeit kann aufrechterhalten werden.

In der Zusammenarbeit mit Machineering und der TU München konnten beide Parteien die jeweiligen Kompetenzen voll ausschöpfen. Machineering hat die langjährige Erfahrung im Bereich Simulationssoftware genutzt, und die Universität hat ihre Kompetenzen im Bereich Simulation einfließen lassen. Im Rahmen einer Masterarbeit hat sich ein Student ausführlich mit dem Temperaturmodell befasst. Gerade die virtuelle Inbetriebnahme in der Praxis nimmt einen immer höheren Stellenwert ein. In den nächsten Monaten wird die entsprechende Physik-Engine fertig gestellt werden und ab 2022 als Feature von iPhysics verfügbar sein. „Für uns und unsere Kunden ist dieses Projekt ein wichtiger Schritt in die richtige Richtung“, sagt Dr. Georg Wünsch, Gründer und CTO von Machineering. „Es wird gerade für die Getränkeindustrie, aber auch für andere Branchen einen großen Mehrwert schaffen.“