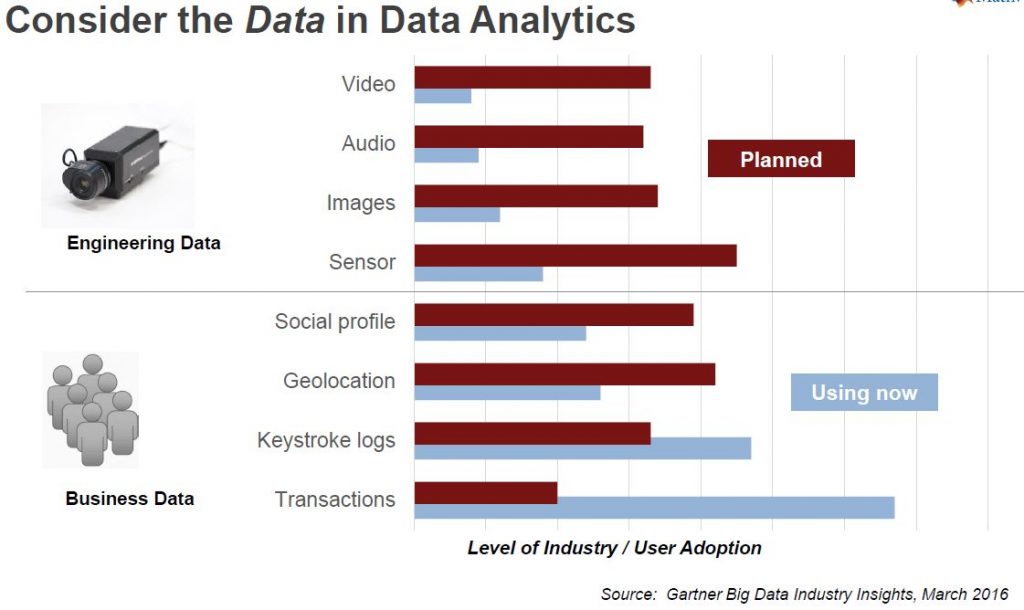

Welche Daten spielen heute bzw. zukünftig eine Rolle bei Datenanalysen? – Bild: The MathWorks GmbH

„Beim Prescriptive Maintenance wird es eines Tages soweit sein, dass die Maschine weitgehend selbst versucht, ihre Probleme zu korrigieren.“ Philipp Wallner, The Mathworks – Bild: The MathWorks GmbH

Was verstehen Sie unter Engineering Driven Analytics?

Philipp Wallner: Das Thema Data Analytics, also die Auswertung von großen Datenmengen, wird immer wichtiger. Dabei geht es nicht nur um reine Business-Daten, sondern vor allem um die Kombination aus Business- und Engineering-Daten – beispielsweise aus der klassischen Sensorik, wie Temperatur, Beschleunigung etc. Wir sehen, dass das Zusammenspiel von Business- und Engineering-Daten einen deutlichen Mehrwert bringt. Wenn man die Unternehmen fragt, was sie planen, sieht man allerdings auch einen starken Schwerpunkt auf Video-, Audio- oder Bilddaten.

Könnten Sie einige Beispiele nennen?

Wallner: Was wir in der Industrie häufig sehen, sind Applikationen in Richtung Predictive Maintenance, Condition Monitoring oder Health Monitoring. Man leitet dort aus den Daten, die man aufnimmt, ab, wie lange die Maschine noch ‚lebt‘ oder wann man optimal seine nächsten Serviceintervalle einplanen sollte. So kann man dem Maschinenbediener ein Feedback geben, dass er sich die Maschine genau ansehen soll, und schon vorab beginnen, Ersatzteile zu bestellen. Bei Prescriptive Maintenance wird es dann eines Tages soweit sein, dass die Maschine weitgehend selbst versucht, ihre Probleme zu korrigieren, also einen Regler nachstellt oder einzelne Parameter anpasst.

Wie lange wird das dauern, bis Prescriptive Maintenance funktioniert?

Wallner: Das wird vermutlich noch ein bis zwei Jahre dauern, bis wirklich die ersten ’selbstheilenden‘ Maschinen im Feld sind. Die Technik dazu ist allerdings bereits da.

Warum ist jetzt der ideale Zeitpunkt, mit diesen Analysen anzufangen?

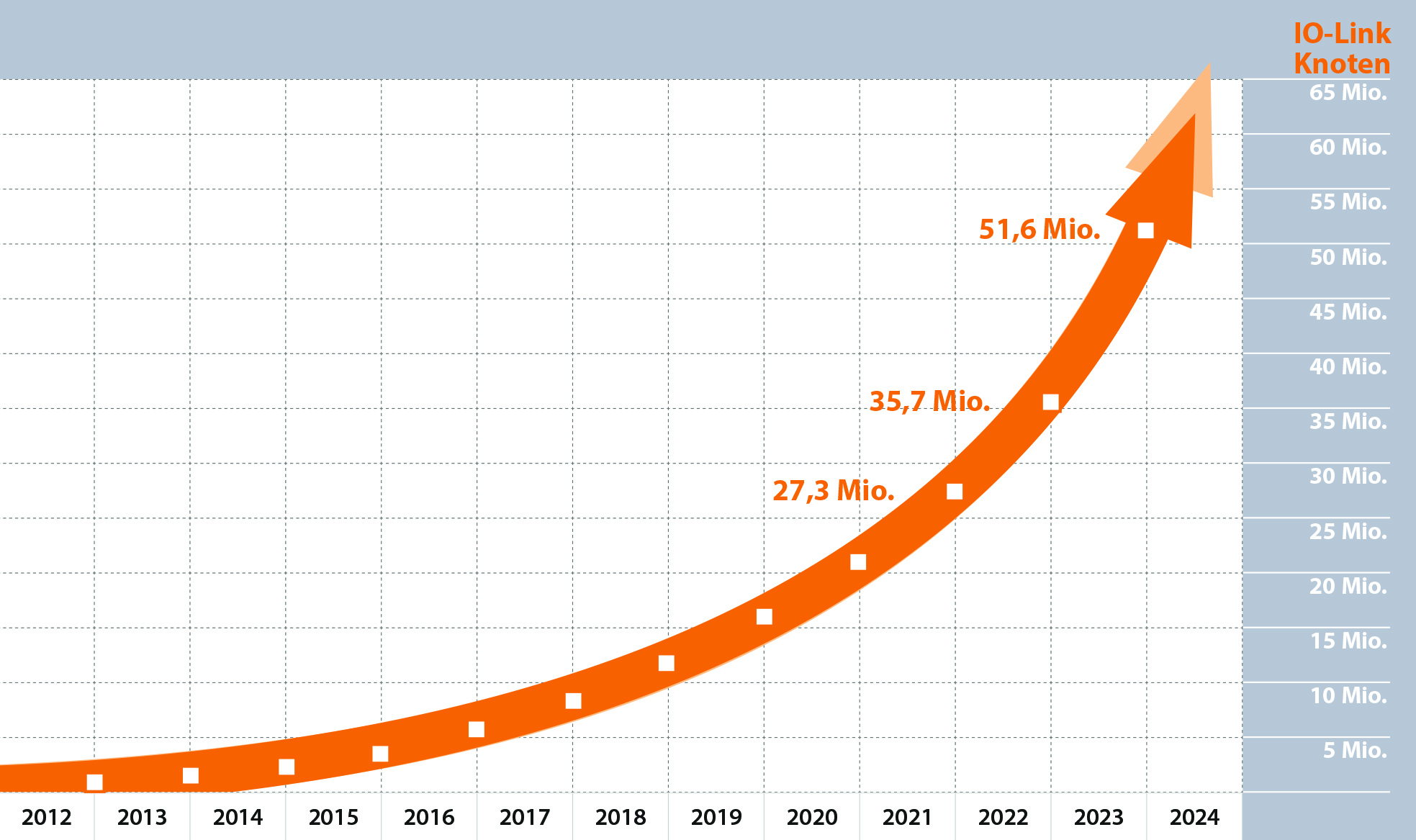

Wallner: Die Sensorik und die Datenspeicherkapazitäten werden immer günstiger. Die Möglichkeiten, dass man eine Vielzahl von Sensoren an der Maschine platziert und die Daten, die dort anfallen abspeichert – also hunderte von Terabytes – hätte in der Vergangenheit ökonomisch keinen Sinn gemacht. Zudem ist die Rechenpower der Anlagen – also direkt in einem Industrie-PC oder auf den darüber gelagerten IT-Systemen bis hin zur Cloud – mittlerweile so leistungsfähig, dass sie Machine Learning oder Neuronale Netze online rechnen können, ohne dass es Stunden dauert, bis man ein Resultat bekommt.

Wie kann Machine Learning helfen, Data Analytics effektiv zu lösen?

Wallner: Machine Learning, Neuronale Netze oder Deep Learning kommen immer dann zum Zug, wenn man keine oder nur wenige Modellinformationen hat – wenn man also nicht genau weiß, auf welche Daten und Schwellwerte man schauen muss und wie diese Sensordaten zusammenhängen. Dann kommen diese Algorithmen zum Einsatz, die nichts anderes machen, als Muster zu erkennen und Entscheidungen auf Basis dieser Muster zu treffen.

Die Grundlagen dieser Entscheidungen sind aber nur schwer nachvollziehbar.

Wallner: Das kommt darauf an, was man will. Wenn man einfach ’nur‘ wissen möchte, ob es ein Problem gibt oder ob ich auf eines zusteuere, dann ist eine fehlende Nachvollziehbarkeit unproblematisch. Wenn man aber eine Ursachenanalyse machen möchte – also herausfinden möchte, was die Schwachstellen meiner Anlage sind – findet man es mit diesen Tools nur schwer heraus. Dann kommt man an einer Modellbildung nicht vorbei.

Wer führt diese Analysen durch?

Wallner: Das muss man auf die einzelnen Bereiche herunterbrechen. Wenn wir bei Predictive Maintenance bleiben, sehen wir eine interessante Entwicklung. Wir sprechen mit vielen Maschinenherstellern und -anwendern. Für beide Gruppen gibt es unterschiedliche Vor- und Nachteile. Der Nachteil für beide ist der Aufwand, den man in solche Projekte reinstecken muss. Die Vorteile sind dagegen verschieden. Der Maschinenbetreiber möchte möglichst viel Uptime und geringe Stillstandszeiten haben. Für einen Maschinenhersteller ist es dagegen komplexer, was sein Vorteil ist. Das kann ein reiner Wettbewerbsvorteil sein, der nur schwer monetär zu bemessen ist. Wir sehen aber auch, dass einzelne Maschinenbauer umdenken und neue Businessmodelle einführen, beispielsweise einen Servicevertrag mit verkaufen, der 99,7Prozent Uptime der Maschine oder 1.400 Stunden Uptime in einem bestimmten Zeitraum garantiert. Manche gehen sogar so weit, dass sie gar nicht mehr die Maschine selbst verkaufen, sondern die Möglichkeit, Stückgut zu produzieren.

Inwieweit kann Mathworks hier helfen?

Wallner: Wir haben eine Statistics und Machine-Learning-Toolbox in Matlab. Dort kann man unterschiedliche Algorithmen für Machine und Deep Learning mit einer eigenen Toolbox einsetzen. Allerdings sehen wir auch, dass die wenigsten Anwender Data Scientists sind, sondern Ingenieure. Diesen Personen wollen wir den Einstieg ins Machine Learning einfacher machen und haben eine Machine Learning App entwickelt, in der man seine Daten hineinlädt, unterschiedliche Machine-Learning-Algorithmen darüber laufen lässt und dann ein Feedback bekommt, welcher Algorithmus am besten für diese Anwendung funktioniert. Dann generiert man ein Matlab-Skript, bei dem die Ergebnisse einfließen und kann das Ganze weiter mit Leben füllen. Daneben haben wir eine Consulting-Abteilung, die sich als Starthelfer versteht. Dort können wir Kunden begleiten, wenn sie das erste Mal Machine Learning oder Datenanalyse machen. Wir schlagen vor, wie man Daten entsprechend aufbereitet, welches Preprocessing man macht und welche verschiedenen Algorithmen man anwenden sollte.