Wenn ein Hersteller von Kabelverarbeitungsmaschinen in einer Neuentwicklung auf eine drahtlose Lösung setzt, ist das durchaus bemerkenswert. „Auf den ersten Blick mag das wirklich überraschen“, sagt Michael Zbinden, Teamleiter für Software-Entwicklung bei der Firma Schleuniger im schweizerischen Thun, deren Expertise die innovative und wirtschaftliche Verarbeitung von Kabeln ist. „Weil bei uns aber der Anwender im Zentrum steht“, fährt er fort, „legen wir sehr großen Wert auf die Bedienbarkeit und Ergonomie unserer Anlagen.“

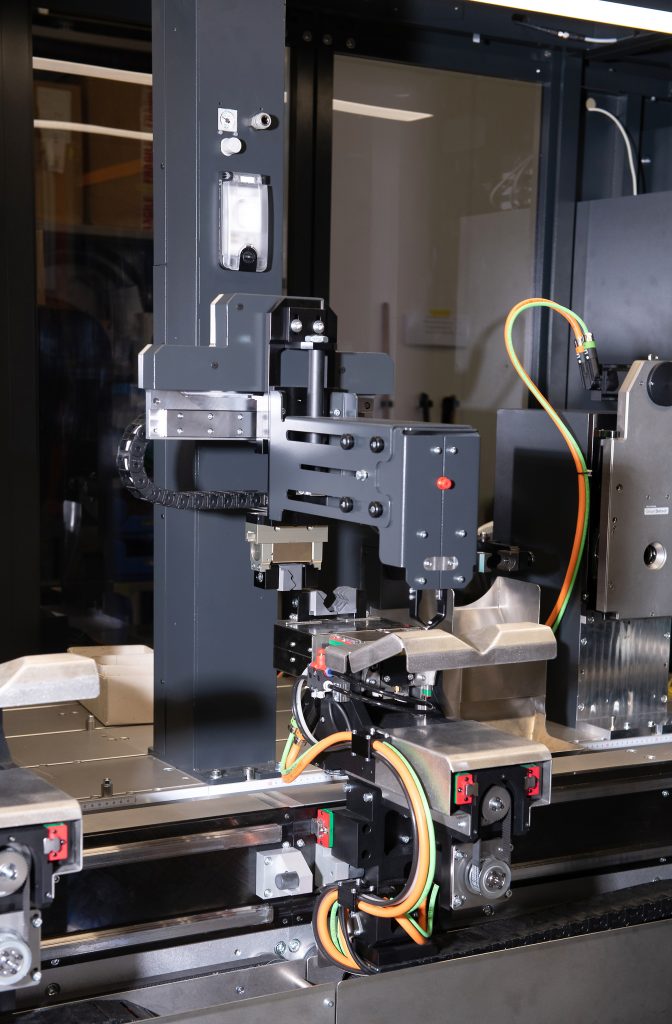

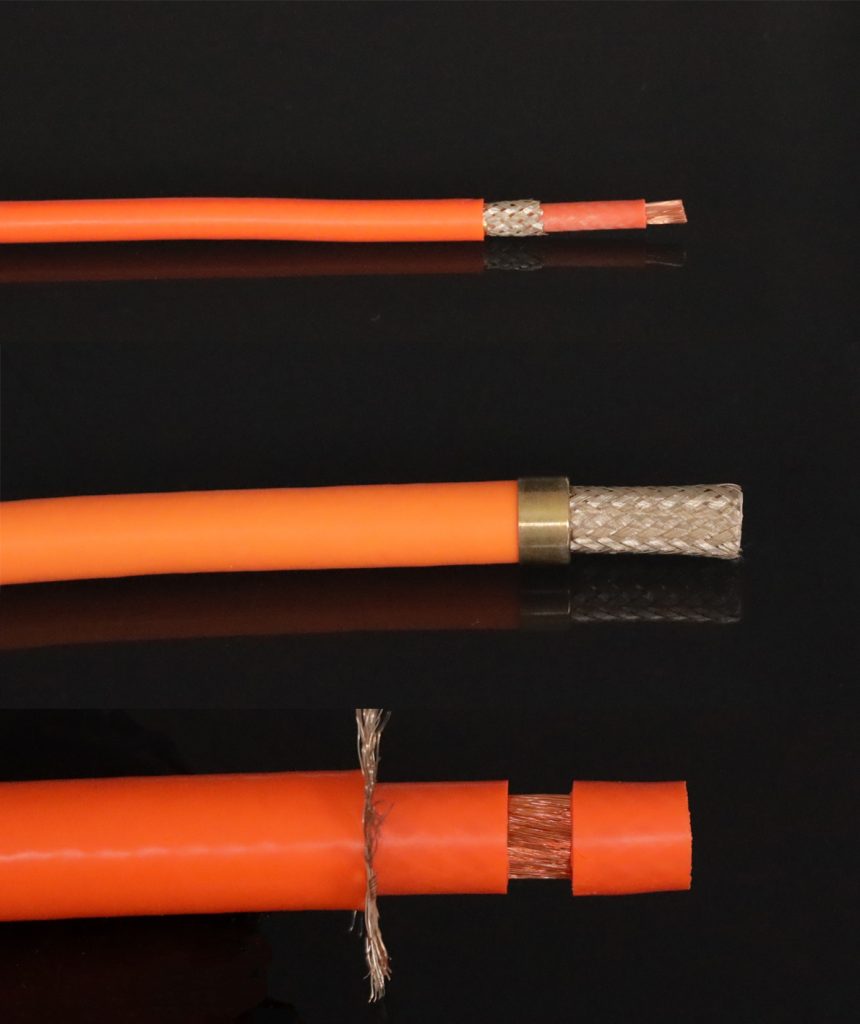

Und genau dieses Kundenversprechen erforderte bei der Entwicklung der neuen Plattform, einer Verarbeitungsmaschine von Hochvoltkabeln für die Elektromobilität, eine andere Herangehensweise als bislang. Der modulare Aufbau ermöglicht es dem Anwender, die Maschine durch den Austausch einzelner Fertigungssegmente äußerst zügig für neue Aufgaben anzupassen. Dazu entnimmt er einfach die nicht mehr benötigten Einheiten und ersetzt diese durch andere Module.

Flexibel mit Wireless-HMI

Da die von Grund auf neu entwickelte Maschine sowohl reine als auch vorkonfektionierte Kabel verarbeitet, variiert deren Länge je nach Fertigungstiefe. „Dadurch war schnell klar, dass es neben dem verbauten Hauptbediengerät ein weiteres, mobiles Bediengerät braucht“, so Zbinden. Dieses kann der Bediener jederzeit bei sich haben, um während der Produktion aktuelle Daten einzusehen oder bei Werkzeugwechseln die notwendigen Eingaben jederzeit am entsprechenden Ort tätigen zu können. „Beide Tätigkeiten erfordern eine große Nähe zum Geschehen, da der Maschineneinrichter einzelne Arbeitsschritte mit Tastendruck quittieren muss“, erklärt der Software-Teamleiter.

Nun ginge diese Bestätigung natürlich auch mit einem kabelgebundenen Panel, wieso also ein kabelloses? Da die Maschine je nach Fertigungstiefe sehr lang werden kann, hätte es auch eines entsprechend langen Kabels bedurft. Doch das, so Michael Zbinden, sei eine gefährliche Stolperfalle und könne, wenn es irgendwo hängen bleibt, beschädigt werden. Die Verwendung eines kürzeren Kabels hätte hingegen den Verbau mehrerer Anschlussbuchsen bedurft, was für die Verantwortlichen aber keine wirkliche Alternative war. „Jedes Umstecken hätte den Nothalt aktiviert und ein Zurücksetzen der Maschine erfordert“, erklärt der Experte: „Mit der kabellosen Version haben wir alle diese Probleme einfach gelöst. Das mobile WLAN-Panel von Sigmatek bietet dem Bediener größere Flexibilität und mehr Bewegungsfreiheit.“

Wenn der Bediener das HGW 1033 in die Basisstation einhängt, startet der Ladevorgang automatisch. – Bild: Sigmatek GmbH & Co KG/Susanne Seiler

Bild: Sigmatek GmbH & Co KG/Susanne Seiler

Bild: Sigmatek GmbH & Co KG/Susanne Seiler

Sicherheitsniveau bis SIL 3/PL e

Kabelgebundene Lösungen sind bei sicherheitstechnischen Anwendungen unter anderem wegen der Drahtbrucherkennung erste Wahl. Dennoch überzeugte das Sicherheitskonzept des Sigmatek-Panels HGW 1033 bei Schleuniger auf Anhieb. Es baut nämlich über das Black-Channel-Prinzip eine exklusive Punkt-zu-Punkt-Verbindung auf, wobei zwischen der Sicherheitsanwendung und der Kommunikationsschicht ein Sicherheitsprotokoll integriert wird. Das gewährleistet nicht nur das Sicherheitsniveau bis SIL3/PLe, sondern erkennt Übertragungsfehler und korrigiert diese oder leitet eine Fehlerreaktion ein.

Etwas Kreativität bedurfte indes die Integration des HGW 1033. Das Gerät verfügt aus Sicherheitsgründen über ein Linux-basiertes Betriebssystem, das User-Interface der Schleuniger-Maschinen arbeitet jedoch in einer Windows-basierten Umgebung. „Für unsere Anwendung haben wir einfach den Hauptrechner per VNC-Anbindung mit dem mobilen Panel verbunden“, so Michael Zbinden und erklärt den sich daraus ergebenden Vorteil: „Damit können wir das User-Interface auf beiden Geräten vollumfänglich bedienen.“ Die Schleuniger Kunden profitieren durch die neue Technologie: „Wir können den Anwendern so mehr Bedienkomfort, erweiterte Möglichkeiten und eine höhere Produktivität zugänglich machen, ihnen also ganz allgemein einen Mehrwert generieren.“

((Kasten))