Die ständig steigende Fertigungsgeschwindigkeit und Präzision, die durch die Weiterentwicklung der Robotik erreicht wurde, haben den Autoherstellern einen wichtigen Wettbewerbsvorteil bei der Fahrzeugfertigung verschafft. Sicherheit, Qualität und Leistungsfähigkeit sind die Hauptgründe für die Einführung der Roboter. Die Verwaltung der automatisierten Fertigung in den Produktionslinien ist ein komplexer Vorgang, da Tausende von Komponenten für die Herstellung eines Fahrzeugs benötigt werden und weltweit Tausende von Autos pro Tag die Werke verlassen. Ganz zu schweigen davon, dass die Hersteller alle paar Jahre neue Modelle auf den Markt bringen, um mit der Nachfrage Schritt zu halten. Unterschiedliche Modelle bedeuten unterschiedliche Materialien. Daher müssen unterschiedliche Werkzeuge und Prozesse zum Einsatz kommen. Ein Produktionsplanungssystem mit präzisen computergesteuerten Prozessen war erforderlich, um hohe Qualität, hohen Durchsatz, flexible Produktion und nahtlos integrierte Prozesse umzusetzen. In dieser Fallstudie wurde der kompakte lüfterlose Embedded-Hochleistungsrechner ARK-2250 von Advantech in der automatisierten Fertigungslinie eines Fahrzeugherstellers eingesetzt. Der industrie-PC wurde in ein vernetztes Prozesssteuerungs-Fertigungssystem implementiert, das detaillierte Informationen über zu montierende Teile bereitstellt und Fertigungsdetails für die Qualitätskontrolle aufzeichnet.

Anforderungen der Anwendung

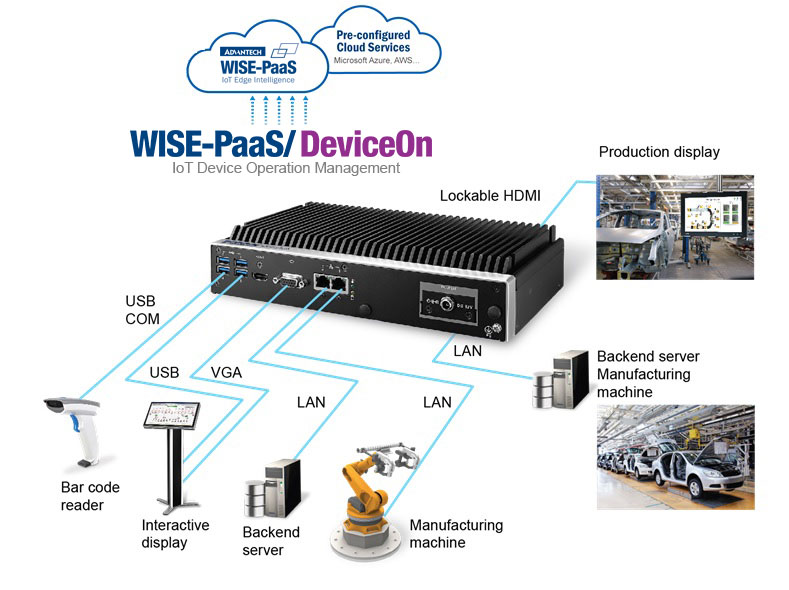

Neben der Prozesssteuerung und Informationsanzeige gab es in diesem Projekt auch Anforderungen an die Datenerfassung, Edge Intelligence und Fernüberwachung. Erkennt der Controller z.B. ein mögliches Problem anhand der von Sensoren und Aktoren gesammelten Daten, wird der Prozess automatisch beendet, Warnungen und Alarme ausgegeben und Nachrichten an Remote-Rechner, Smartphones oder andere vom Management verwendete Mobilgeräte gesendet. Daher muss der in diesem Fall verwendete PC-Controller mit geeigneten Rechen- und Datenspeicherfunktionen ausgestattet sein. Für die Integration von IoT-Funktionen war zudem eine Softwareplattform erforderlich. Da der Rechner an einem Monitorarm montiert werden sollte, auf dem Bediener an jeder Arbeitsstation Informationen über die auszuführende Aufgabe einsehen können, musste das System auch geeignete Display-Ausgänge bieten. Die Stromversorgung, LAN-Anbindung sowie alle anderen Kabel müssen sicher angeschlossen sein, um Betriebssicherheit und Stabilität zu gewährleisten. Für den Betrieb in der rauen Fertigungsumgebung einer Fahrzeugfertigungslinie war auch industrietaugliche Robustheit in Bezug auf einen breiten Spannungs- und Temperaturbereich erforderlich.

Umgesetzte Lösung

An jedem Arbeitsplatz der Fertigungslinie wurde der Advantech-IPC mit entsprechenden Stromversorgungs-, LAN- und HDMI-Schnittstellen an Roboter-Monitorarmen montiert und mit verschließbaren Kabeln an die Stromversorgung, das Netzwerk, Überwachungssensoren und Aktoren angeschlossen, damit keine Leitungen herunterfallen und zu Betriebsstörungen oder Unterbrechungen führen. Um Datenerfassung, Datenanzeige und Fernüberwachung zu ermöglichen, werden der Industrierechner sowie der Backend-Server mit der IoT-WISE-PaaS-Softwareplattform von Advantech bereitgestellt. Mit der bereitgestellten Hardware und Software stellt das System Informationen über die nächste Komponente bereit, die im Montageprozess installiert werden muss. Die Informationen werden auf dem montierten Monitor angezeigt, damit die Bediener vor Ort diese einsehen können. In der Zwischenzeit werden auch Daten gesammelt und in eine SQL-Server-Datenbank exportiert, um Fertigungsdatensätze zu archivieren und Big Data für zukünftige Prozessverbesserungen und die Systemwartung zu sammeln. Der ARK-2250-Controller stoppt den Prozess sofort, wenn er aufgrund der von den Sicherheitssensoren gesammelten Daten ein Problem entdeckt, um Schäden zu vermeiden und finanzielle Verluste zu reduzieren. Als Display-Optionen stehen HDMI-, VGA- und optionale Display-Schnittstellen von Drittanbietern zur Verfügung, die Flexibilität für verschiedene Anwendungen bieten. Ausgestattet mit einem hochmodernen Intel-Core-U-Serie-Prozessor (i3/i5/i7) der 6. Generation bietet der ARK-2250 eine hohe Rechenleistung im kompakten Format 260x54x140,2mm (10,24 x 2,13 x 5,52 Zoll), das sich perfekt für den Einbau in automatisierte schnelle Fertigungslinien im Fahrzeugbau eignet.

Passgenaue Erweiterung

Das ARK-System unterstützt ein ARK-plus-Modul sowie i-Door-Schnittstellenmodule und lässt sich optional erweitern, um Massenspeicher und industrielle Schnittstellen zu ergänzen. Industrielle Anwender wie Fahrzeugbauer können sich bei der Umrüstung ihrer Fertigungslinien für neue Modelle auf die IPC-Serie verlassen, die auch flexibel angepasst oder aufgerüstet werden kann, um Designänderungen mit geringen Zusatzinvestitionen zu realisieren. Bezüglich der Softwareunterstützung werden alle ARK-Rechner mit der WISE-PaaS-Softwareplattform von Advantech bereitgestellt, die die Software-Ressourcen zusammenfasst und integriert, die Kunden für die Entwicklung ihrer eigenen industriellen Steuerungs-, IoT- oder Cloud-Anwendungen benötigen. Die PaaS-Software von Advantech wurde dabei für die Entwicklung von Fernüberwachungs- und IoT-Anwendungen genutzt. Sie bietet einen benutzerfreundlichen Dashboard-Builder, mit dem der Systemintegrator sein eigenes plattform- und geräteübergreifendes Dashboard entwickeln konnte. Auf diese Weise können die Werksleiter über einen beliebigen Browser-basierten Rechner, ein Smartphone oder ein anderes Mobilgerät von überall und zu jeder Zeit Daten einsehen und den Status ihrer Fertigungslinien überprüfen.