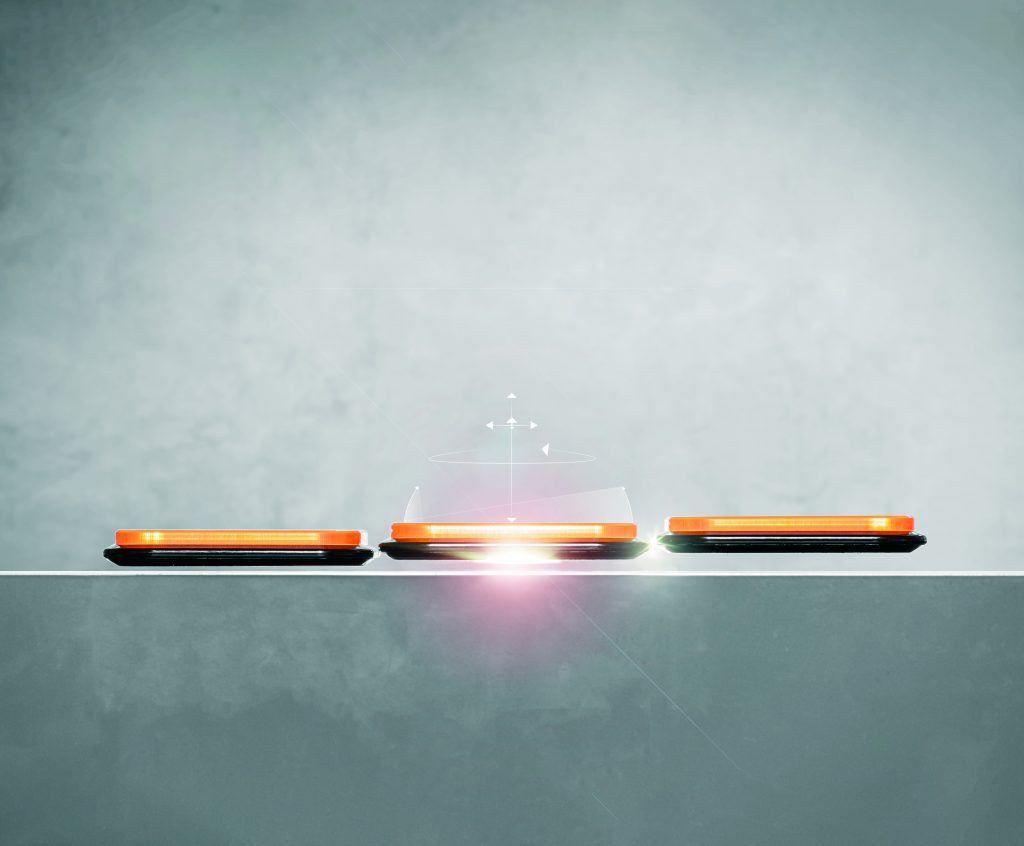

Ohne Zweifel ist die Magnetschwebetechnik, in welcher Anwendung auch immer, absolut fasznierend und sie sieht immer ein bisschen aus wie aus einem Science-Fiction-Film. Das scheinbar schwerelose dahingleiten von Fahrzeugen hält uns schließlich spätestens seit Luke Skywalkers X34 Landglider in Atem. Nun erobert die Schwebetechnologie in Form von Magnet-Shuttle-Systemen die Industriehallen – als flexible Transportslösungen in Maschinen und Anlagen. In Produktionsumgebungen ist der Science-Fiction-Coolness-Faktor der faszinierenden Technik allerdings nicht wirklich entscheidend, vielmehr ist die wirtschaftliche Produktion das Maß aller Dinge. Markus Sandhöfner, Geschäftsführer der deutschen B&R-Landesgesellschaft sagt: „Acopos 6D ist beides: technisch faszinierend und wirtschaftlich sinnvoll für eine moderne Produktion.“

„ABB ist zweitgrößter Anteilseigner an Planar Motors“

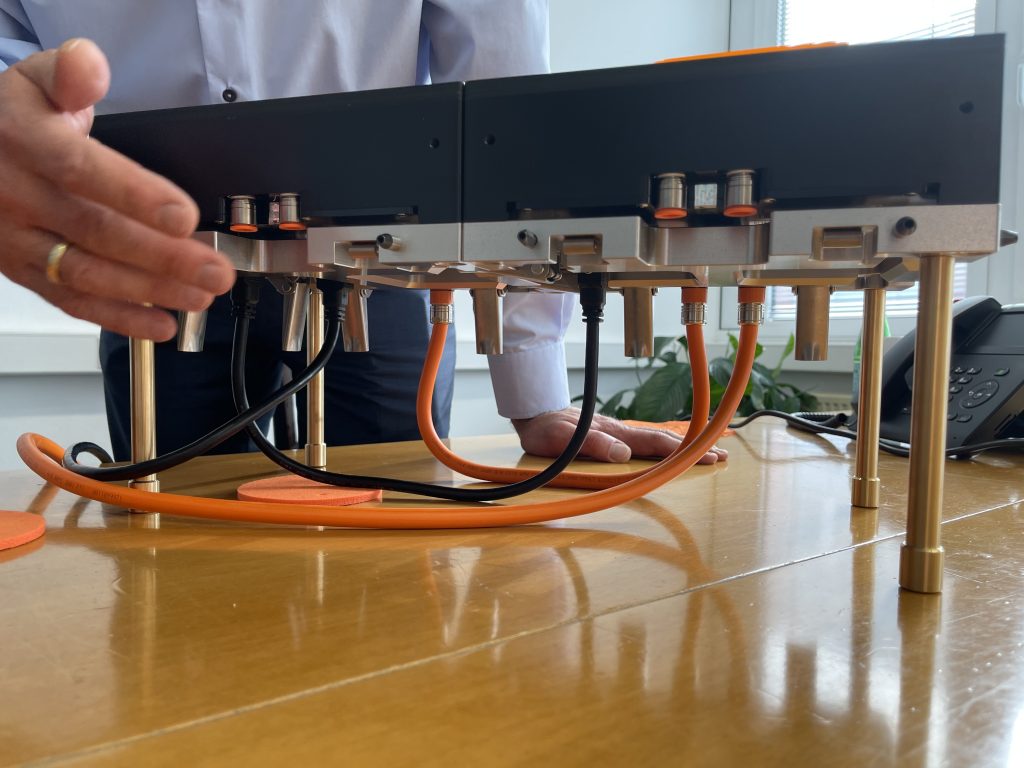

„Die Basisentwicklung für das Acopos-6D-System stammt von der kanadischen Technologieschmiede Planar Motors“, erklärt Markus Sandhöfner. „ABB als Mutterkonzern von B&R ist zweitgrößter Anteilseigner bei Planar Motors. Von uns wurden dann weitere Ideen eingebracht, die in die Produktentwicklung von Acopos 6D eingeflossen sind, z.B. unsere 48V-Gleichspannungsversorgung, die Art der Verbindung der Element oder die Sicherstellung der Schutzart IP69K des Systems.“

„Technisch faszinierend“

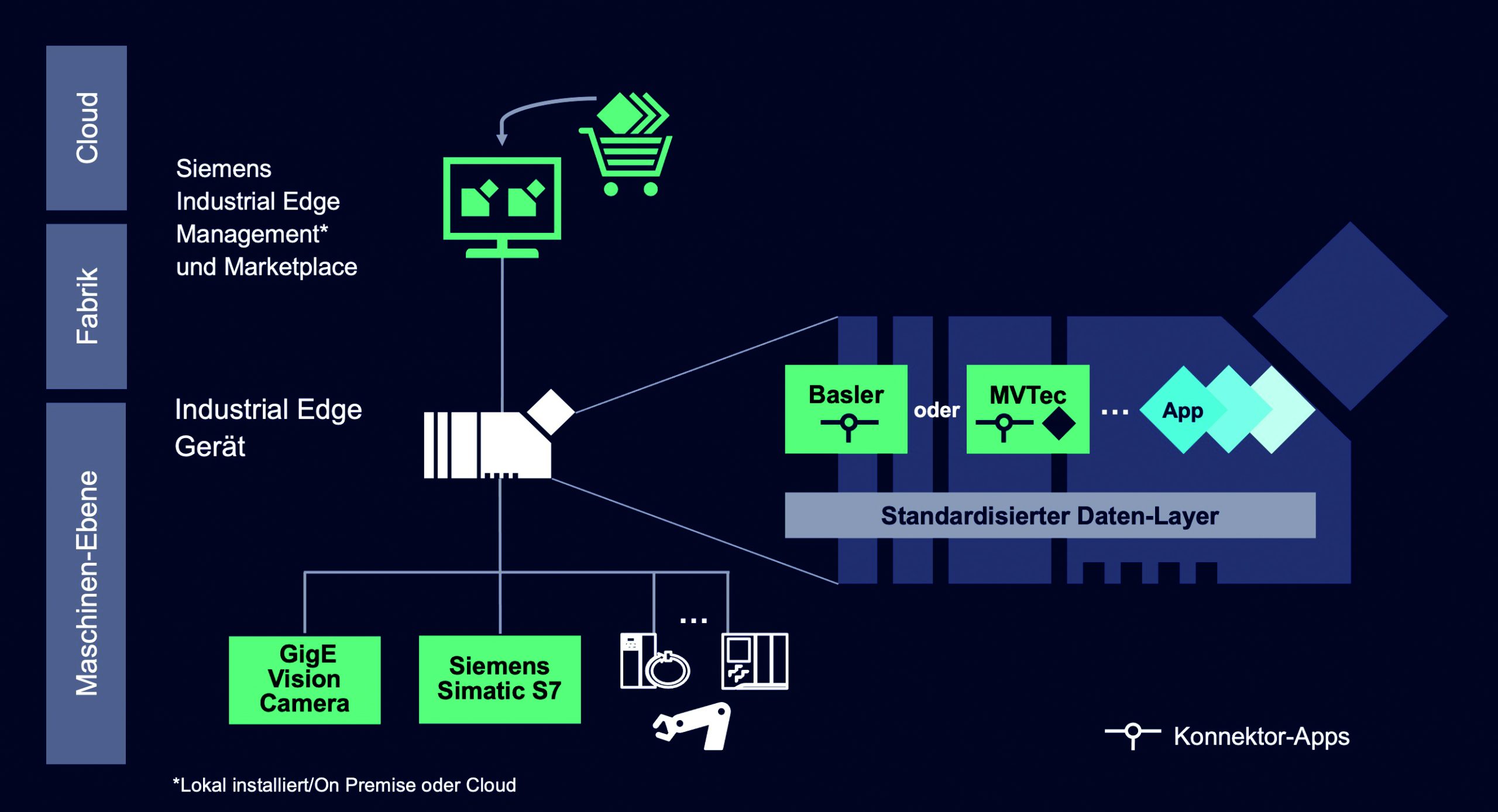

„Technisch faszinierend ist die Präzision und Dynamik des Systems“, so Sandhöfner. „Acopos 6D eröffnet erstmals die Bewegung von Produkten in sechs Freiheitsgraden. Es hat eine Wiederholgenauigkeit, die im Mikrometer-Bereich liegt“, zeigt sich Sandhöfner begeistert. Mit einer Geschwindigkeit von zwei Metern pro Sekunde passt das System in die allermeisten Produktionsanwendungen. „Die genaue Positionserkennung erfolgt ohne aktive Elektronik durch die spezifische Anordnung der Magnete in den Shuttles. Dadurch wissen wir nicht nur zu jedem Zeitpunkt, wo sich ein Shuttle befindet, sondern auch welches. Acopos 6D ist daher auch das ideale Transportsystem für Produktionsabläufe im Zeitalter von Industrie 4.0,“ erklärt Sandhöfner. „Ganz nebenbei macht dieses Feature auch ein Wiederanlaufen des Systems nach einem Stillstand sehr einfach.“ Acopos 6D ist vollständig in das B&R-System integriert. Daher lassen sich die Shuttles mit beliebigen Achsen, Robotern, Track-Systemen oder Vision-Kameras mikrosekundengenau synchronisieren. Der Systemaufbau ist vergleichsweise einfach: Die Motorelemente in den Abmessungen 42x42cm können einfach aneinandergereiht werden und per Daisy-Chain mit 48V Gleichspannung und den Steuersignalen versorgt werden. Acopos 6D ist sehr energieeffizient. Energieverbrauch und Abwärme sind deutlich niedriger als bei vergleichbaren Systemen. Abhängig von diversen Faktoren wie Beschleunigung, Geschwindigkeit und Gewicht der Ladung liegt der Stromverbrauch pro Shuttle bei ca. 15 bis 50W. Das ist bis zu dreimal weniger als bei vergleichbaren Systemen. Insgesamt stellt B&R zur Produkteinführung zehn unterschiedliche Shuttles zur Verfügung. Diese unterscheiden sich nach Abmessungen (von 12×12 bis 45x45cm) und Schutzartausführungen. Mit der Größe korrelliert die Tragkraft der Shuttles, die von 0,6 bis 14,4kg reicht. Die Traglast kann auch auf mehrere Shuttles verteilt werden. Auf den Segmenten können sich die Shuttles durchaus begegnen, sofern sie klein genug gewählt sind. Eine Kollisionserkennung vermeidet Zusammenstöße auch über die Segmentgröße hinweg. Auf der Oberseite der Shuttles ist im Betrieb übrigens kein störendes Magnetfeld vorhanden, was natürlich für magnetische Materialien oder elektronischen Bauteile oder -gruppen relevant ist. Bis zu 200 Motorsegmente und 50 Shuttles können von einer einzelnen Steuerung versorgt werden. Das ist für Sandhöfner ein klarer Vorteil gegenüber konventionellen Transportvorgängen in einer Maschine oder Anlage: „Eine Synchronisierung von verschiedenen Servoachsen ist mit Acopos 6D nicht mehr notwendig. Das macht den Produkttransport von einer Bearbeitungsstation zu einer anderen sehr einfach, flexibel und individuell steuerbar. Für Systeme mit mehr als 200 Segmenten oder 50 Shuttles lassen sich mehrere Controller einsetzen und miteinander synchronisieren.“

„Adaptive Maschinen mit deutlich kleinerem Footprint“

Rein rechnerisch ergäbe sich aus der Verwendung von einem Controller und 200 Segmenten eine Länge von ca. 40m Förderstrecke bei einer Breite von ca. 0,84m. Sandhöfner rechnet jedoch anders: „Man kann natürlich sein konventionelles Förderband einfach durch Acopos 6D ersetzen. Bei komplexen Förderprozessen, die viel Synchronisationsaufwand von zahlreichen Achsen erfordert, ist dies durchaus sinnvoll. Vor allem aber ermöglicht Acopos 6D völlig neue Maschinenkonzepte, die deutlich weniger Aufwand für die Beförderung von Produkten benötigen und die auch Bearbeitungsstationen einsparen können. Acopos 6D unterstützt damit das Bestreben von Maschinen- und Anlagenbauern, den Platzbedarf in der Produktionshalle deutlich zu reduzieren. Zudem werden diese neuen, wir sagen adaptiven, Maschinen sehr flexibel auf neue Produktlinien anpassbar sein. Auch das macht Acopos 6D in optimaler Weise möglich.“

„Unschlagbar in besonderen Umgebungsbedingungen“

Sandhöfner sieht aber noch weitere deutliche Vorteile des Magnet-Shuttle-Systems: „Dort, wo besondere Umgebungsbedingungen eingehalten werden müssen, ist Acopos 6D unschlagbar. Dafür gibt es zahlreiche Einsatzbeispiele: Im Reinraum spielt das System aufgrund seiner völligen Verschleißfreiheit seine Vorteile aus. Das gleiche gilt in Bereichen mit Schutzathmosphäre. In aseptischen Produktionsbedingungen überzeugt die einfache Desinfizierbarkeit und im Lebensmittelbereich die einfache Reinigung mit Dampfstrahler oder Hochdruckreiniger.“ Um diese Anforderungen zu erfüllen, entspricht das System auf der Oberseite der Schutzklasse IP69K, auf der Unterseite IP64. Es erweist sich im Betrieb allerdings nicht nur als einfach zu reinigen, sondern auch als besonders verschmutzungsresistent: Selbst eine komplett verschmierte, verstaubte oder einfach nur sehr schmutzige Antriebsoberfläche kann das Transportsystem nicht irritieren.