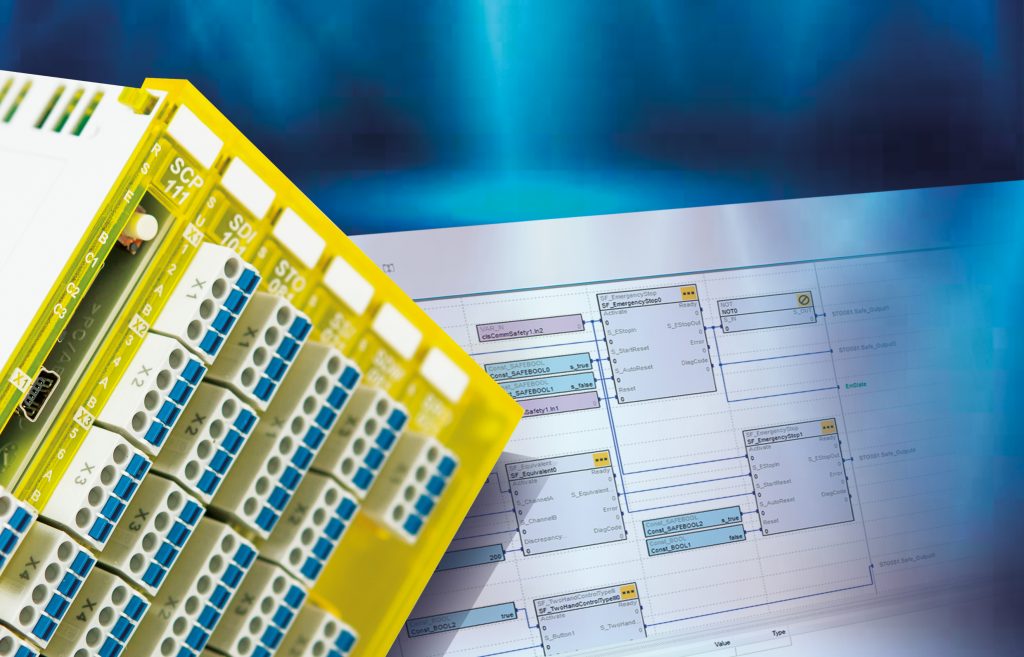

Mit modularem Aufbau von Hard- und Software, durchdachten Features für das Zusammenwirken mehrerer Safety Controller sowie komfortabler, grafischer Programmierumgebung bietet das S-Dias-Safety-System von Sigmatek eine Basis für die Funktionale Sicherheit 4.0. „Herkömmliche, starre Sicherheitskonzepte sind eine bedeutende Hürde auf dem Weg zur viel diskutierten Industrie 4.0“, sagt Alexander Melkus, Head of Sales von Sigmatek. „Das Konzept einer hochflexiblen Fertigung mit intelligenten Produktionsmitteln, die ihre Konfiguration selbsttätig dem veränderten Bedarf anpassen, stellt neue Herausforderungen an deren funktionale Sicherheit.“ Das betrifft zwei Aspekte der Sicherheitstechnik. Der eine ist die gut durchdachte Planung der Schutzvorrichtungen. Hier stellt sich angesichts zunehmender Modularität und Funktionsintegration mehr als bisher die Frage, wann es besser ist, Einzelmaschinen oder Anlagenteile für sich mit Türkontakten, Lichtgittern oder Ähnlichem auszustatten, und wann die gemeinsame Einzäunung einer ganzen Produktionszelle mehr Sinn ergibt.

Eine Frage der Logik

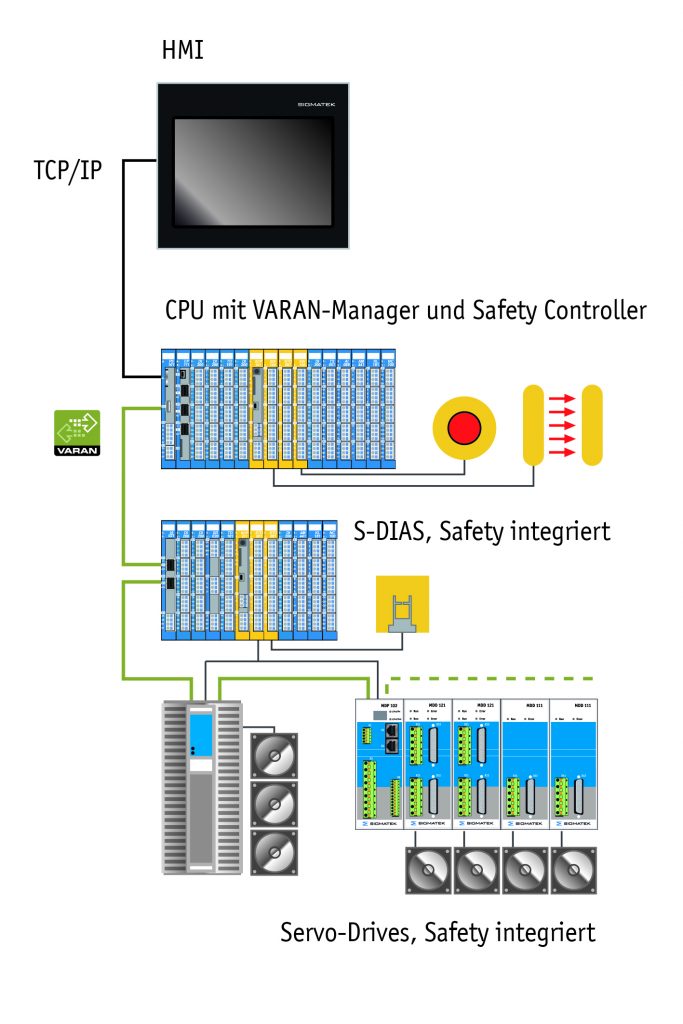

Der andere Aspekt ist die Frage der Logik, mit der sich die sicherheitsgerichtete Sensorik auswerten und die Anlage in einen ungefährlichen Zustand bringen lässt. Sie steuert das Maschinenverhalten in sicherheitsrelevanten Sonderfällen und ist daher Teil des gesamten Steuerungskonzeptes. Dennoch behandeln sie viele Maschinenhersteller und Automatisierer historisch bedingt auch heute noch oft getrennt. „In vielen Fällen hat das Sicherheitsrelais heute noch seine Berechtigung“, kommentiert Franz Aschl, Innovationsmanagement bei Sigmatek „Je komplexer Maschinen oder Anlagen werden, desto größer ist jedoch die Sinnhaftigkeit einer Sicherheitssteuerung mit Datentransport über Ethernet.“ Deshalb ist auf diesem Gebiet seit rund einem Jahrzehnt ein Trend zu beobachten: weg von hart verdrahteten Lösungen hin zu busintegrierten, programmierbaren Sicherheitssystemen. Sie bieten vor allem den Vorteil der einfacheren Verkabelung, da die sicheren Signale über größere Entfernungen den vorhandenen Systembus mitbenutzen. Zudem entfällt die früher oft benötigte doppelte Verdrahtung der Sicherheitssensorik, da die funktionsgerichtete Steuereinheit deren aktuellen Zustand über den gemeinsamen Bus abfragt und durch Anpassung des Steuerverhaltens und der Visualisierung, aber auch durch Kommunikation nach außen reagiert.

Modularität ermöglichen

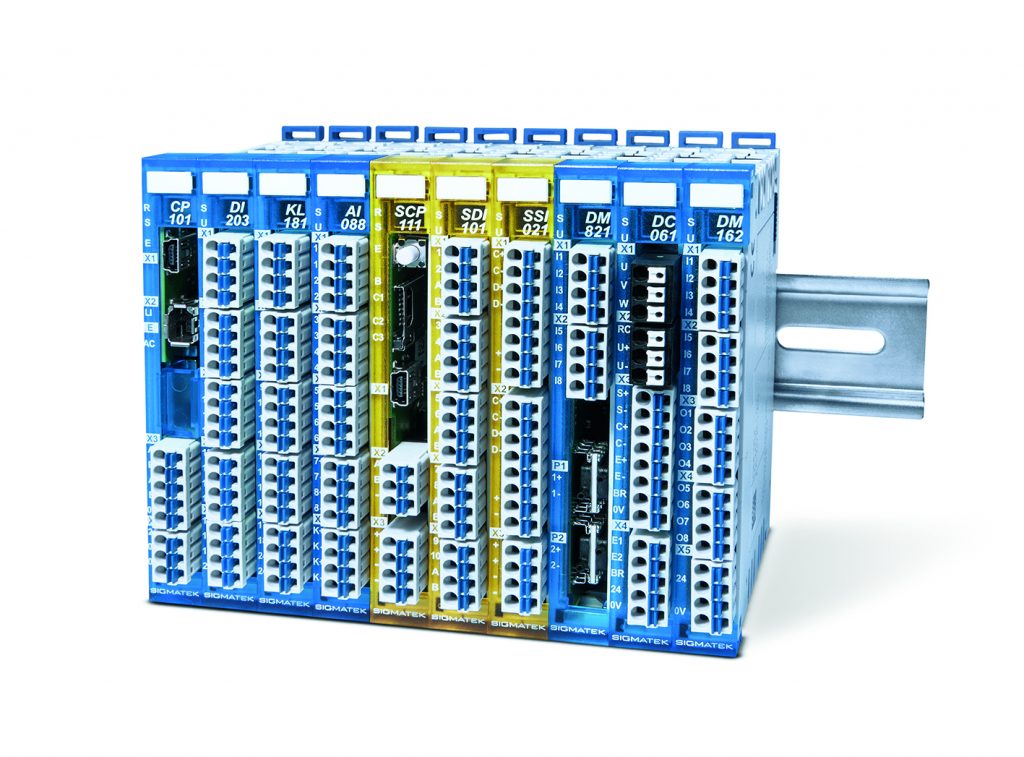

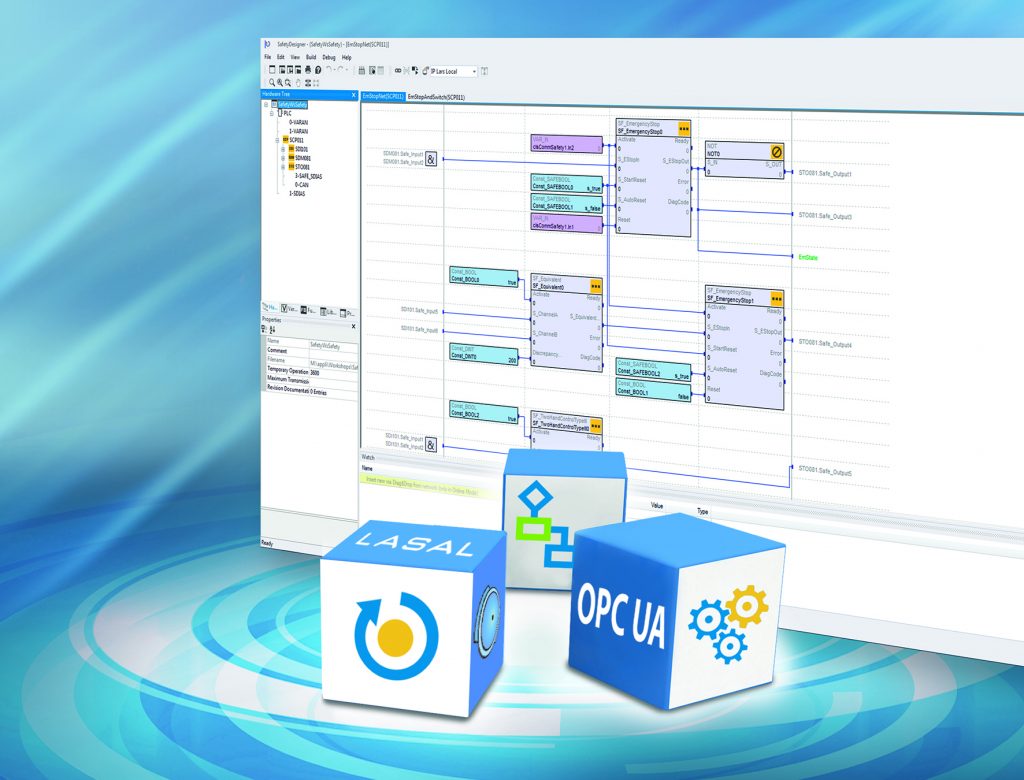

Die Vereinfachung der Verkabelung wirkt sich vor allem bei modular aufgebauten Maschinen aus. Ausgerüstet mit einem Safety Controller und sicheren Ein- und Ausgangsmodulen, lassen sie sich mit nur einer Kabelverbindung für den Systembus auch sicherheitstechnisch nahtlos integrieren. Mindestens ebenso wichtig ist die Programmierbarkeit, denn sie erlaubt das Bewältigen der steigenden Komplexität auf unterschiedlichen Gebieten. „Auf Basis der Signale aus unterschiedlichen Sensoren ermöglicht eine frei programmierbare Sicherheitssteuerung verschiedene sichere und halbautomatische Betriebsmodi für den Einrichtungsbetrieb oder für Wartungs- und Reinigungstätigkeiten,“ erklärt Aschl. Dass der Umstieg auf busbasierte, programmierbare Sicherheitssteuerungen zögerlicher erfolgt als erwartet, hat mehrere Gründe. Einer davon ist, dass Maschinen immer häufiger nicht allein arbeiten, sondern in Kombination z.B. mit Robotern oder Handhabungsgeräten, mit denen sie sicherheitstechnisch nach Möglichkeit eine Einheit bilden. Hier stellt die Vielfalt der Bussysteme eine Hürde für die Umsetzung integrierter Sicherheitssteuerungen dar. Zwar nutzen busintegrierte Sicherheitssteuerungen in der Regel das Black-Channel-Prinzip für die Datenübertragung und sind daher vom Protokoll des verwendeten Bussystems unabhängig. Ihre Datenformate sind jedoch unterschiedlich. Deshalb war es bis vor Kurzem gängige Praxis, Maschinen, Roboter und Handhabungsgeräte sicherheitstechnisch nur über Kontakte zu verbinden. Das verhindert allerdings den Austausch von Informationen als wesentliche Voraussetzung für Industrie 4.0. „An dieser Front ist Licht zu sehen, z.B. in den Euromap-Empfehlungen 78 und 79 des europäischen Komitees der Hersteller von Kunststoff- und Gummimaschinen für eine elektrische Schnittstelle zwischen Spritzgießmaschinen und externen Sicherheitseinrichtungen bzw. eine herstellerübergreifende Schnittstelle zwischen Spritzgießmaschinen und Robotern“, erklärt Aschl. „Das ist ein erster Schritt in Richtung OPC UA als Kommunikationsstandard für den Informationsaustausch zwischen zusammenarbeitenden sicheren Einheiten.“

Maschinensicherheit für Industrie 4.0

Um sich für die Herausforderungen der Industrie 4.0 zu eignen, muss die Sicherheitstechnik noch zu mehr in der Lage sein. Es ist erforderlich, dass sie bedarfsgerechte Veränderungen der Konfiguration modularer oder unterschiedlicher Maschinen innerhalb einer Zelle zulässt, etwa durch An- oder Abmelden einzelner Einheiten während des Betriebes. Ebenfalls wichtig ist die Möglichkeit, kabellos verbundene Geräte sicher zu integrieren, und die Fähigkeit, mit den damit verbundenen Sonderfällen zurechtzukommen. Darüber hinaus wird es zunehmend wichtiger, auch nachträglich Veränderungen der Gesamtkonfiguration vorzunehmen, ohne für die Anpassung der Sicherheitstechnik einen zu großen Aufwand zu treiben. „Maschinen und Anlagen für die intelligente Fabrik mit der geforderten funktionalen Sicherheit zu versehen, wird auch künftig die Aufgabe und in der Verantwortung des Maschinenherstellers bleiben“, sagt Melkus. „Allerdings betrachtet Sigmatek bereits seit vielen Jahren die Sicherheitstechnik als integralen Teil seiner Automatisierungslösungen und stellt seinen Kunden daher Produkte, Werkzeuge und Knowhow zur Verfügung, mit denen sie die technische Umsetzung leichter bewältigen.“