Wenn man bewährte hydraulische Technologien mit moderner Kommunikation kombiniert – z.B. mit hochdruckfesten Induktivsensoren für die Stellungsüberwachung – so ergeben sich völlig neue Möglichkeiten bei Leistungsfähigkeit, Optimierung, Überwachung und Wartung. Mit dem Einsatz von IO-Link-Sensoren und modernen Netzwerk-Technologien lassen sich Systeme einfach und kostengünstig um die neuen Funktionen erweitern.

Hochdruckfeste Induktivsensoren

Daten wie Höchst- und Dauerbetriebsdruck sind beim Einsatz von Induktivsensoren in Extrembereichen nur Richtwerte für eine Vorauswahl. Viele Anwendungen scheiterten an der nötigen Feinabstimmung der eingesetzten Sensoren. So erlauben beispielsweise teflon- oder kunststoffbasierte Dichtsysteme oder Klebefügungen am Sensorkopf zwar hohe Drücke, oft mangelt es aber an der chemischen Beständigkeit. Hydrauliköl enthält meist Additive, die bei hohen Drücken und Temperaturen Kunststoffe auflösen können. Teflon ist dagegen zwar resistent, dafür ist es mechanisch nicht belastbar und neigt unter Druck zum Kriechen. Beides bedeutet in der Praxis, dass so ein Sensor nur eine begrenzte Anzahl von Druckzyklen übersteht. Contrinex setzt daher mit seinen S500- (Extra Distance) und den S700-Typen (Full Inox) auf besonders robust aufgebaute Technik, die für praktisch alle vorstellbaren Anwendungen geeignet ist. So bietet das rundum geschlossene, chemisch inerte Edelstahlgehäuse der S700-Typen Schutzart IP68/IP69K für die innenliegenden Komponenten. Bei den S500-Typen (M5 bis M14) werden in einem speziellen Verfahren Keramikscheiben, Ferritkern mit Spule und die Elektronik mit Anschlusskabel komplett und dauerhaft gasdicht in das Edelstahlgehäuse eingekapselt. Damit arbeiten die IP68-Sensoren zuverlässig über viele Druckzyklen, tolerieren Dauerdrücke von 500bar und einen Spitzendruck bis 1.000bar bei Schaltfrequenzen von 500 bis zu 1000Hz. Die eingesetzten ASIC-Bausteine erlauben nun auch eine IO-Linkanbindung und damit den Zugriff auf viele Funktionen wie Signal-Timing, Temperaturüberwachung, Schaltzyklus-Zählung, Warnmeldungen etc.

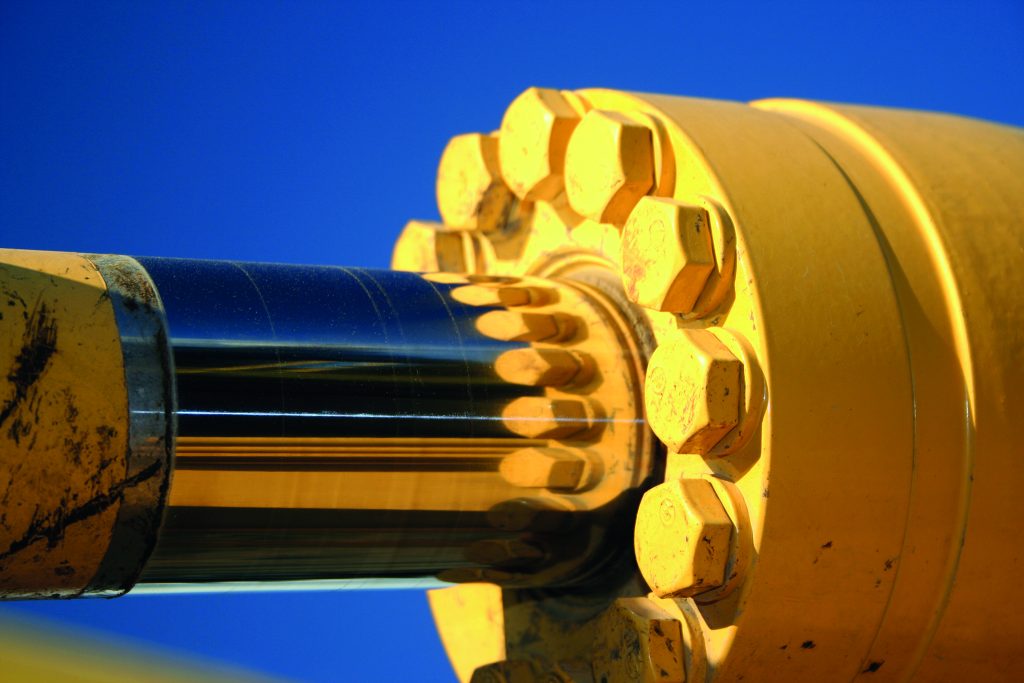

Fahrbare Betonpumpen

Auf der Baustelle helfen Induktivsensoren die Betonförderung zu verbessern. Beton wird heute meist per Betonpumpe und Rohrleitung an Ort und Stelle gebracht. Selbst bei Hochhäusern fördern hydraulisch betriebene Pumpen den Baustoff sicher in die Höhe. Zuverlässigkeit ist dabei oberstes Gebot, denn Beton bindet je nach Mischung und Temperatur bzw. Bewegung relativ schnell ab. Stockt der Betonfluss in Rohr oder Pumpe, härtet der Baustoff aus und die Fördereinrichtung ist unbrauchbar, teure Reparaturen oder Ersatz ist erforderlich. Eine Überwachung der Pumpeneinrichtung bringt also Vorteile. Doch die Förderung benötigt aufgrund der hohen Dichte des Betons erhebliche hydrostatische Drücke.

Im Allgemeinen fördern zwei lange Kolbenpumpen abwechselnd den Beton. Während die eine pumpt ist die andere im Ansaughub. Eine Schwinge gleitet dabei zwischen den beiden Zylindern hin und her und verbindet die jeweiligen Kolben abwechselnd mit der Saug- und Druckleitung für den Beton. Bei Arbeitsdrücken bis zu 400bar überwachen in den Zylindern auf der Ölseite zwei hochdruckfeste Sensoren die exakten Endstellungen der Hydraulikkolben im Zylinder. So kann der jeweilige Endhub exakt eingehalten werden; das schont Laufflächen und Dichtungen. Zum anderen kann die elektronisch überwachte Schwinge im jeweils optimalen Punkt auf den anderen Zylinder geschwenkt werden. Das verbessert die Effizienz, schont das Material und erhöht die Zuverlässigkeit. Da die S500-Extra-Distance-Sensoren etwa die dreifache Erfassungsdistanz und eine rund zehnfache Lebensdauer gegenüber marktüblichen Sensoren haben, ist damit eine zuverlässige Funktion aller Komponenten zwischen den turnusmäßigen Wartungen der mechanischen Bauteile sichergestellt. Zeit- und kostenaufwendige Sensorwechsel mit langwierigen Entlüftungsaktionen der Hydraulik entfallen.

Stellungsüberwachte Wegeventile

Wie beim Wasserstrahlschneiden ist auch in vielen anderen Anwendungen eine Umsteuerung des Ölflusses nötig. Dazu dienen sogenannte Wegeventile. Je nach Richtung gibt es unterschiedliche Ausführungen beim Steuerungskolben und dessen Bewegung. Eine moderne Variante dieser Wegeventile, die sich auch für kritische Anwendungen eignet, wird per Elektromagnet angesteuert: Dazu wird ein Steuerkolben per Federdruck in einer neutralen Sperrstellung gehalten. Je nach gewünschtem Ölstrom zieht dann ein Elektromagnet den Steuerkolben in die gewünschte Arbeitsposition. Die Endpositionen werden dann von hochdruckfesten Induktivsensoren der Typen DW-AS-503-P12 oder DW-LS-703-P12G erkannt und an die Steuerung weitergemeldet. So ist jederzeit die exakte Schaltstellung bekannt. Da Sensoren bauartbedingt praktisch unbegrenzt viele Schaltspiele vertragen und bis zu 500bar dauerdruckbeständig sind, arbeiten die Wegeventile bei Arbeitsdrücken bis 350bar lange Zeit wartungsfrei.