Schon Henry Ford setzte mit Bauteilen von durchgehend höchster Qualität und mit geringsten Abweichungen auf strikte Qualitätssicherung, um eine reibungslose Massenfertigung bei gleichbleibender Fahrzeugqualität zu gewährleisten. Diese Grundsätze sind bis heute geblieben, jedoch ist allein der Karosseriebau inzwischen um einiges komplexer und feinteiliger. Eine besondere Herausforderung zeigte sich in der Produktion des Ford Kuga, der neben weiteren Modellen in den Ford-Werken im spanischen Valencia hergestellt wird. Im konkreten Arbeitsschritt wird ein kleines, völlig planes Verstärkungsblech auf eine größere Baugruppe geschweißt. „Zunächst legt ein Werker ein großes Außenhaut-Bauteil in einen Drehtisch ein, anschließend dann das kleinere Blech obendrauf“, erklärt Mario Eschweiler, Manufacturing Engineer Bodyside bei Ford Europe. Er betreute das entsprechende Projekt zur Qualitätssicherung vom deutschen Ford-Standort in Köln aus federführend: „Entscheidend ist, an dieser Stelle sicher zu erkennen, ob das kleinere Blech korrekt positioniert ist. Zum anderen muss aber auch sichergestellt sein, dass nicht versehentlich zwei oder mehr Verstärkungsbleche aufgelegt wurden.“ Im nächsten Schritt wird dann der Drehtisch gedreht, ein Roboter verschweißt beide Bauteile und entnimmt sie.

Eine Aufgabe, bei der Kamerasysteme aufgeben

Aufgrund dieses festgelegten Fertigungsablaufs schied ein konventioneller optischer Distanzsensor zur Anwesenheitsprüfung aus. Der Grund: Eine Montage, die weder Werker noch Roboter in ihrer Arbeit behindert hätte, wäre nicht möglich gewesen. „Induktive und mechanische Taster waren aus dem gleichen Grund nicht geeignet. Eine einseitige induktive Doppelblechkontrolle war wegen der geringen Abmessungen des Kleinteils und auch der damit verbundenen Positionierbarkeit ausgeschlossen“, grenzt Eschweiler die Auswahl geeigneter Lösungen weiter ein. Ferner stellten die geringen Dimensionen und die plane Oberfläche bereits eine anspruchsvolle Herausforderung dar. Zudem erschwerten stark schwankende Lichtverhältnisse durch Sonneneinstrahlung am Tag und künstlicher Beleuchtung in der Nacht die Aufgabe zusätzlich. „Wie sich in ersten Tests zeigte, brachten diese Anforderungen gewöhnliche Kamerasysteme an die Grenzen ihrer Leistungsfähigkeit und darüber hinaus“, so Eschweiler. Während der Inbetriebnahmephase erzeugten die getesteten Kameralösungen eine Fehllesungsrate von einem Prozent und mehr. „Ausschlaggebendes Kriterium gegen das Kamerasystem war jedoch ein anderer Aspekt: Wir konnten so nicht sicherstellen, dass nur ein einziges Verstärkungsblech aufgelegt wurde.“

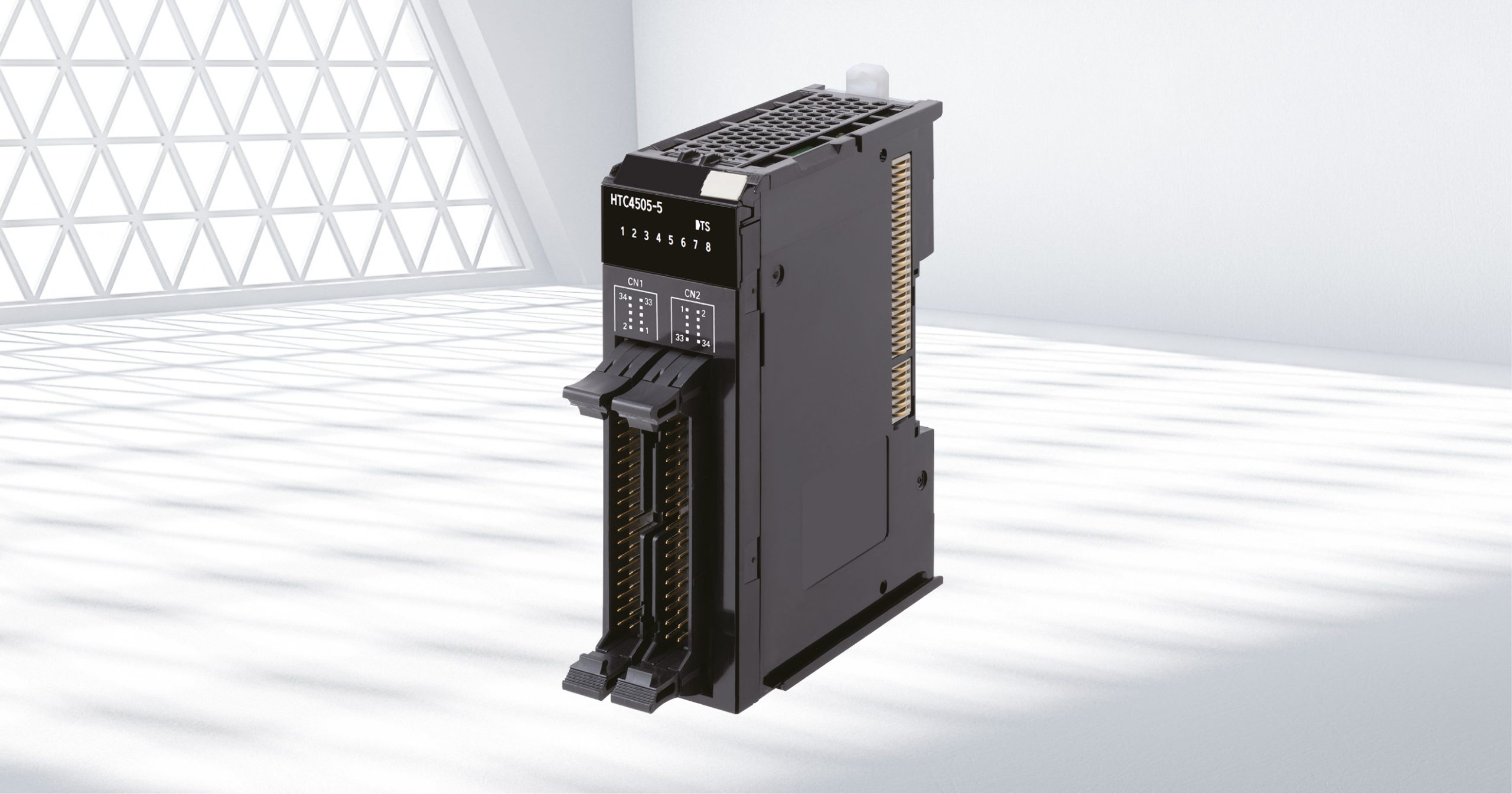

Alles in allem eine Herausforderung, die wie gemacht ist für den Profilsensor PMD Profiler von IFM. Dieser sichert zuverlässig die korrekte Verwendung und Montage von Bauteilen. Dazu projiziert der optoelektronische Line-Scanner eine Laserlinie auf den zu prüfenden Arbeitsbereich und ermittelt über das reflektierte Licht das Höhenprofil. Stimmt das Höhenprofil mit dem eingelernten Sollprofil überein, erkennt der Sensor eine korrekte Montage. Weicht es über einen frei zu definierenden Toleranzwert hinaus ab, gibt der Sensor ein Fehlersignal aus. Mit einer Messgenauigkeit von 500µm erkennt der PMD Profiler selbst kleinste Abweichungen – und damit auch, ob das dünne Verstärkungsblech fehlt, oder zu viel aufgelegt wurde. Auch die korrekte Ausrichtung des Bauteils lässt sich über den Vergleich des tatsächlichen und des vorgegebenen Höhenprofils prüfen. So präzise der Sensor seine Arbeit verrichtet, so tolerant ist er, was sein Arbeitsumfeld betrifft: Fremdlichtimmunität und Distanzunabhängigkeit ermöglichen eine flexible Positionierung.

Technisch robuste Lösung

Sowohl bei einem ersten Versuchsaufbau und der Demonstration der Funktionsweise durch die deutschen Automotive-Experten von IFM als auch in der Erprobung, die von der spanischen IFM-Niederlassung betreut wurde, konnte der Line-Scanner die Projektbeteiligten bei Ford überzeugen. Das Ergebnis: „Durch den Einsatz des PMD Profilers konnten wir die Aufgabe technisch robust lösen und wirkungsvoll Störzeiten durch Fehlerkennung minimiert“, so Eschweiler: „Die Aufgabenstellung wird heute im laufenden Betrieb hervorragend gelöst. Bereits im ersten Monat des regulären Betriebs lag die Fehlerrate lediglich bei 0,2 Promille. Dabei ist es durchaus wahrscheinlich, dass dies reale Fehlbeladungen waren, in denen der Profiler korrekt auf die Fehlbeladung hingewiesen hat.“