Die Entwicklung hin zu immer höheren Drehzahlen ist vor allem bei Herstellern von Antrieben für Elektroautos zu beobachten. Der Grund liegt in der damit verbundenen Reduzierung von Gewicht und Bauraum: Elektromotoren mit hohen Drehzahlen erzielen dieselbe Leistung wie Antriebe mit deutlich geringeren Drehzahlen, sind dabei aber deutlich kompakter und leichter. Die Gewichtseinsparung ist bei der Fahrzeug-Konstruktion ein wichtiger Aspekt und erhöht bei Elektroautos die Reichweite. Die Rechnung ist einfach: Leichtere Motoren verringern den Stromverbrauch, denn durch die Reduzierung des Fahrzeuggewichts sinkt auch der Roll-, Beschleunigungs- und Steigungswiderstand. Ein niedrigerer Stromverbrauch resultiert wiederum in einer höheren Reichweite, die ein entscheidendes Kaufkriterium für viele Verbraucher ist.

Ansprüche an Testequipment steigen

Da die Elektromotoren immer höhere Drehzahlen erreichen, steigen auch die Anforderungen an Motorprüfstände und ihre Bauteile. Eine wichtige Komponente in den Testanlagen sind Drehgeber, denn sie erfassen sowohl die Position der Antriebswelle als auch die Geschwindigkeit des Antriebs. Die gemessenen Werte geben den Ingenieuren der Motoren-Hersteller Aufschluss über das Betriebsverhalten des Antriebs, das dann entsprechend optimiert werden kann. In Motorprüfständen kamen in der Vergangenheit meist Drehgeber zum Einsatz, die für 10.000 bis 12.000 Umdrehungen pro Minute ausgelegt waren. Um mit den höheren Motorleistungen Schritt zu halten, hat ein namhafter Teststand-Anbieter jetzt eine Anlage für Drehzahlen von bis zu 25.000min-1 konstruiert. Da der bisherige Drehgeber-Lieferant keine passenden Encoder dafür im Programm hatte, suchten die Konstrukteure nach einer alternativen Quelle. Bei Hengstler wurden sie schließlich fündig.

Der Spezialist für Zähl- und Steuerungstechnik aus dem schwäbischen Aldingen besitzt großes Know-how in der Fertigung von Encodern für hohe Drehzahlen. Hengstler hat in den vergangenen 30 Jahren Tausende dieser Drehgeber u.a. an Hersteller von Webmaschinen für die Textilindustrie geliefert. In den Maschinen erfassen die Drehgeber die Drehbewegungen, Lage und Winkelgeschwindigkeiten der Spulen und sorgen so dafür, dass die Fadenlaufgeschwindigkeit und der Wicklungswinkel kontinuierlich an den Spulendurchmesser angepasst werden. In den Webmaschinen kommen die Inkrementalgeber Icuro RI36 von Hengstler zum Einsatz, die Strichzahlen zwischen 5…3.600 bieten und mit einem Gehäusedurchmesser von lediglich 36mm sehr kompakt bauen. Die Drehgeber sind standardmäßig für Drehzahlen bis 10.000min-1 ausgelegt, werden aber für die Textilindustrie in einer Sonderausführung für Drehzahlen von bis zu 25.000min-1 gefertigt.

Absolutwertgeber mit Geschwindigkeitsrückführung

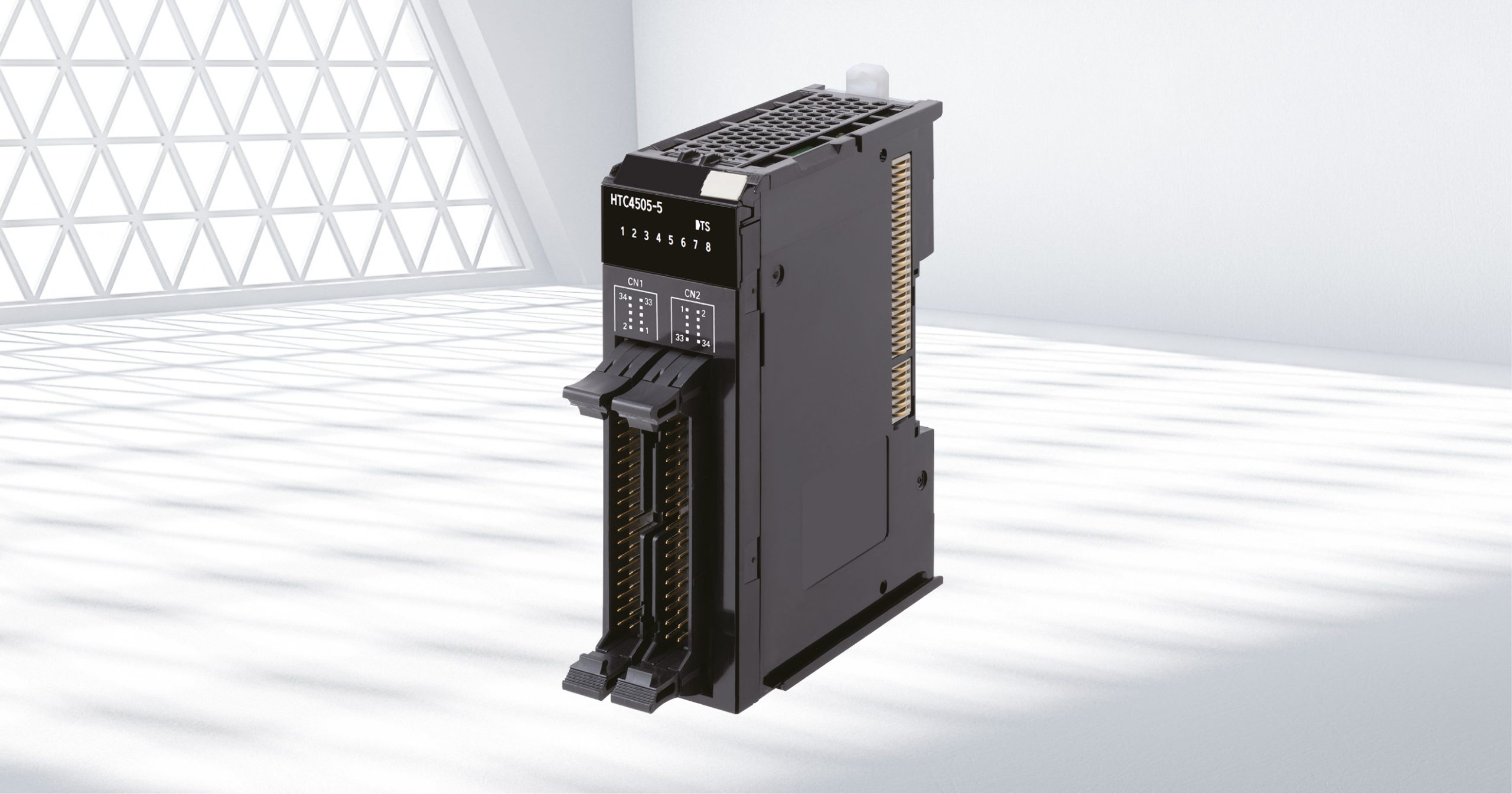

Hersteller von Motorprüfständen setzen ebenfalls auf Inkrementalgeber von Hengstler. Für die Messung der Drehzahlen bzw. Drehwinkel genügen diese Encoder vollkommen. Oft soll aber gleichzeitig auch die Zylinderposition ermittelt werden, und dafür sind Absolutwertgeber erforderlich. Das war auch bei dem Teststandanbieter der Fall, der für seine Anlagen hochdrehende Drehgeber benötigte. Er setzt bislang zwei verschiedene Encoder in seinen Prüfständen ein: Einen Inkrementalgeber für die Geschwindigkeitsmessung und einen Absolutgeber für die Positionsmessung. „Da dadurch viel Bauraum beansprucht wird, wünschte sich der Kunde eine Kombi-Lösung von uns“, berichtet Peter Elbel, Leiter Application Management bei Hengstler. Der Absolutwertgeber Acuro AC58-I erfüllte die Anforderungen, denn der Encoder bietet nicht nur eine hohe Auflösung von bis zu 29Bit (Multiturn), sondern verfügt auch über einen integrierten Inkrementalgeber mit bis zu 2.048 Strichen. Damit eignet sich der Drehgeber für alle Anwendungen, in denen eine exakte Positionierung mit Geschwindigkeitsrückführung benötigt wird. Der AC58-I ist wahlweise mit einem HTL- oder einem TTL-Inkremental-Ausgang ausgestattet und besitzt eine SSI-Schnittstelle für die Datenübertragung an eine übergeordnete Steuerung. Aufgrund seiner geringen Länge von 50mm lässt sich der Drehgeber leicht in die engen Bauräume der Prüfstände integrieren.

Die Encoder verfügen über zahlreiche Optionen und Funktionen und eignen sich dank der Profinet-Schnittstelle für alle Siemens-Applikationen und IIoT-Anwendungen. In den Prüfständen wird er einerseits direkt am zu testenden Motor montiert. „Teilweise sind unsere Drehgeber aber auch am Antriebsmotor eines Teststands verbaut“, so Elbel. Diese sogenannten Belastungsmotoren sind z.B. an Startermotoren-Prüfständen zu finden. Dort simulieren sie u.a. die Belastung, der Startermotoren (Anlasser) heute durch die zunehmende Verbreitung von Start-Stopp-Technologien in modernen PKW ausgesetzt sind.

Hochgenaue Winkelmessung

Hersteller von Motorprüfständen setzen neben dem Acuro AC58-I aber auch den optischen Inkrementalgeber Icuro RI58D ein. Dieser Drehgeber eignet sich besonders für Teststände, an denen Motoren mit niedrigeren Drehzahlen geprüft werden. Diese Drehgeber erreichen eine sehr hohe Genauigkeit, die ausschließlich durch die sehr detaillierte Maßverkörperung erzielt und über rein optische Verfahren abgeglichen wird. Der Ausgabewert der Encoder kann deshalb nicht durch Faktoren wie Temperatur, Last oder Alterung beeinflusst werden. Das Ergebnis ist eine hochauflösende Winkel- oder Geschwindigkeits-Messung mit einer gleichbleibenden Wiederholgenauigkeit. Der Icuro RI58 verfügt über eine Maßverkörperung mit 10.000 Schritten (direct read) und kann dank der von Hengstler entwickelten True-Read-Technologie bis zu 40.000 Schritte ausgeben.