Auf dem Gebiet der Weg- und Abstandsmessung bietet er eine höhere Reproduzierbarkeit und bessere Linearität als Standardmodelle, des Weiteren ist er mit vielen neuen Softwarefunktionen ausgestattet. Mit 7,5kHz arbeitet das Modell dreimal so schnell wie sein Vorgänger und auch die Reproduzierbarkeit konnte um den Faktor zwei verbessert werden. Mit einem Wert von 0,06% des Messbereichs präsentiert der optoNCDT 1750 zudem eine Verbesserung der Linearität um 25%. Der Laser-Triangulator arbeitet mit einer patentierten Oberflächenkompensation, die hohe Genauigkeit und schnelle Ergebnisse bei wechselnder Reflektivität realisiert. Eine Besonderheit ist zudem die Peakauswahl, die Messungen auf transparent beschichteten Materialien und Objekten hinter Glas ermöglicht. Die hohe Messfrequenz ist zur Analyse mechanischer Schwingungen nötig. Optimierte Objektive haben eine Verbesserung der Linearität zur Folge. Das Web-Interface vereinfacht die Einstellung des Sensors für den Anwender. Mit den vorhandenen Presets kann er den Sensor für verschiedene Oberflächen mühelos optimieren. Wer den Sensor schnell in Betrieb nehmen möchte, kann auf die vorhandenen Presets zurückgreifen, die auch für schwierige Oberflächen wie semitransparente Kunststoffe und Keramiken, Leiterplattenmaterial oder carbon- und glasfaserverstärkte Kunststoffe optimiert sind. Integrierte Hilfetexte im Web-Interface reduzieren den Zeitaufwand für die Parametrierung ebenfalls. Ausgegeben werden die Ergebnisse analog oder digital über eine RS422-Schnittstelle. Er verfügt außerdem über zwei Schaltausgänge und einen Eingang zur Steuerung verschiedener Funktionen. Für Anwender, die bereits den optoNCDT 1700 verwenden, ist der Umstieg einfach, da die Modelle zueinander kompatibel sind.

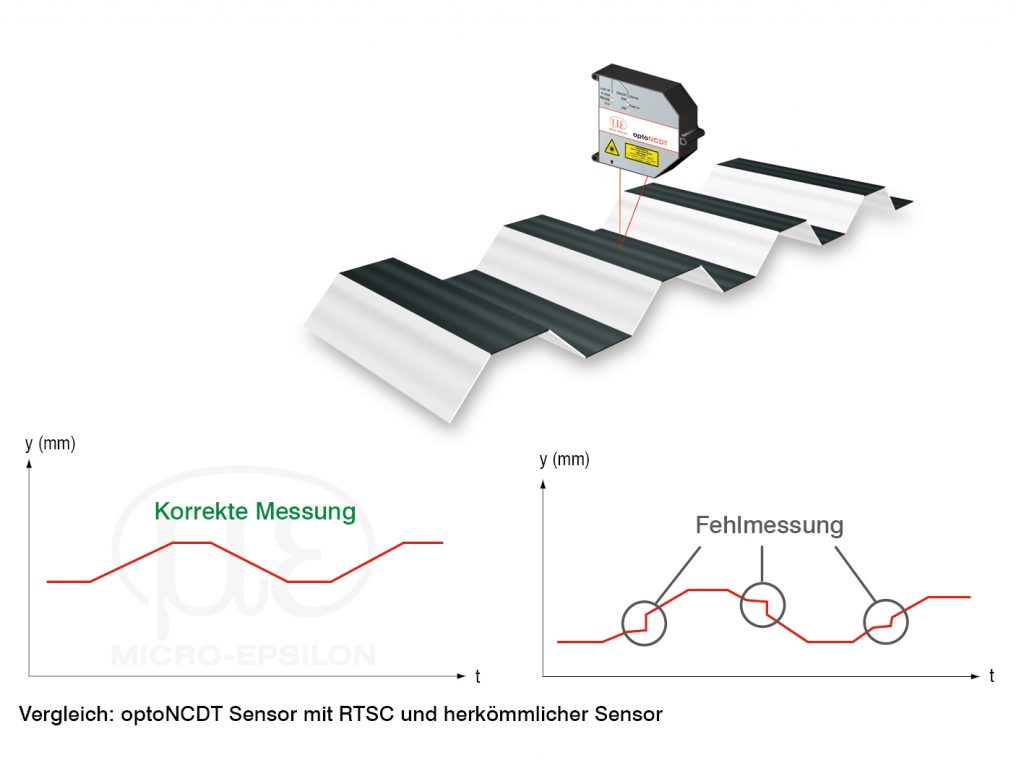

Realtime Surface Compensation

Durch die vorhandenen Presets kann der Anwender den Sensor für verschiedenste Oberflächen optimieren. Im Menü kann er zwischen drei Presets auswählen. Das erste wird als Standard-Preset für alle Materialien verwendet, bei denen der Laserpunkt nicht eindringt, z. B. für Stahl oder Kunststoffe. Das nächste Preset eignet sich für Material, in das der Strahl eindringt. Verwendet wird es für Keramik oder für helle strahlendurchlässige Kunststoffe und Papier. Das dritte Preset passt zu wechselnden Oberflächen wie z.B. Leiterplatten. Dort dringt der Strahl in das FR4 (Leiterplattenmaterial) ein, während er von glänzenden Leiterbahnen stark reflektiert wird. Das laseroptische Messsystem arbeitet dank der Realtime Surface Compensation (kurz: RTSC) Oberflächenkompensation nahezu material- und farbunabhängig. Das RTSC-System wurde vor mehr als 15 Jahren entwickelt. Das System greift bei schnell wechselnden Oberflächeneigenschaften. Ein typisches Beispiel ist ein Barcode, der für einen klassischen optischen Lasersensor ein schwieriges Messobjekt darstellt, da sich die Menge des zurückgestrahlten Lichts permanent ändert. Den häufigen Wechsel zwischen hell und dunkel gibt es auch auf anderen Oberflächen bzw. Bauteilen, bei denen die Dicke oder der Abstand geprüft werden müssen. Gängige Sensoren lösen diese Messaufgabe über den Microcontroller, der allerdings mehr Zeit benötigt, da er eine ganze Programmschleife durchlaufen muss, um dann wieder am Startpunkt zu beginnen. Der Vorgang dauert meist vier bis fünf Takte bis der erfasste Belichtungswert wieder in die nächste Belichtung einfließt. Der Sensor muss im ersten Takt belichten, im zweiten die Zeile auslesen, im dritten Takt bewertet er das Messsignal und im vierten gibt er das Ergebnis an die Schnittstelle weiter. Bis zu dem Punkt, an dem er bewertet, erkennt der Sensor nicht, ob die Belichtung richtig war. Wenn er bei der Auswertung erkennt, dass zu viel Licht die Messung gestört hat, muss er rechnen und regelt in der nächsten Schleife den Wert zurück. Die Folge ist oft eine Neuregelung durch den Sensor. Beim RTSC dagegen ist die Belichtungsregelung direkt in die Zeile integriert. Dort wird das Licht über einen analogen Schaltkreis während der eigentlichen Belichtung kontrolliert. Der Füllstand des Pixels wird gemessen und während der aktuellen Belichtung des Bildes registriert der analoge Schaltkreis, ob genügend Licht vorhanden ist, und der Laser abgeschaltet werden muss. Die Messung erfolgt, sobald belichtet wird.

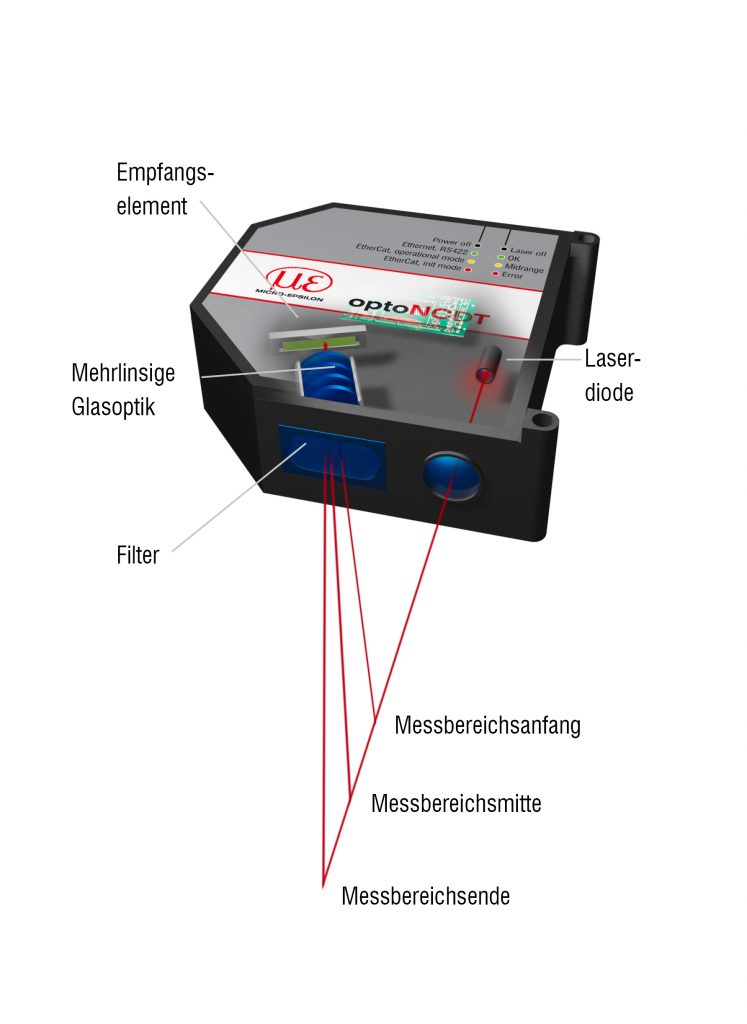

Integrierte Elektronik im Sensor

Eine weitere Besonderheit ist die integrierte Elektronik, die sich direkt im Sensor befindet. Mitbewerber verwenden meistens externe Controller. Das vereinfacht die Sensorentwicklung, da die Temperatur des Sensors kein kritischer Punkt wird. Komponenten, die sich erwärmen, wie der Controller, werden ausgelagert und meist nicht an der Messstelle montiert. Das hat aber für den Anwender den Nachteil, dass er mit seiner Kabellänge begrenzt ist und er immer noch ein zweites Gerät montieren muss. Dabei wird es oft eng. Bei den Triangulationssensoren von Micro-Epsilon ist die Elektronik im Sensorkopf integriert. Der Anwender kann dadurch die Kabellänge frei wählen. Dies ist in einer Länge bis 50m in industrieller Umgebung ohne Einschränkung möglich. Mit dem optoNCDT 1750 werden u.a. Messungen in der Lebensmittelindustrie durchgeführt. So wird der Sensor in der Fleischverarbeitung zum Schneiden von Schinken und anderen Fleisch- und Wurstsorten eingesetzt. Dadurch wird sichergestellt, dass sich in der Blisterverpackung immer die gleiche Anzahl an Scheiben befindet. Entsprechend genau müssen die Maschinen schneiden, so dass sich am Ende z.B. immer fünf Scheiben mit exakt 100g in der Packung befinden. Der Sensor misst, welches Volumen und welches Gewicht das Fleischstück haben muss. Das Fleisch wird dann über ein Förderband transportiert, der Sensor wird gedreht und tastet die Oberfläche des Schinkens ab. Danach kann der Schnitt erfolgen. Durch die Volumeninformation und das Gewicht lässt sich die erforderliche Dicke der Scheiben exakt berechnen.