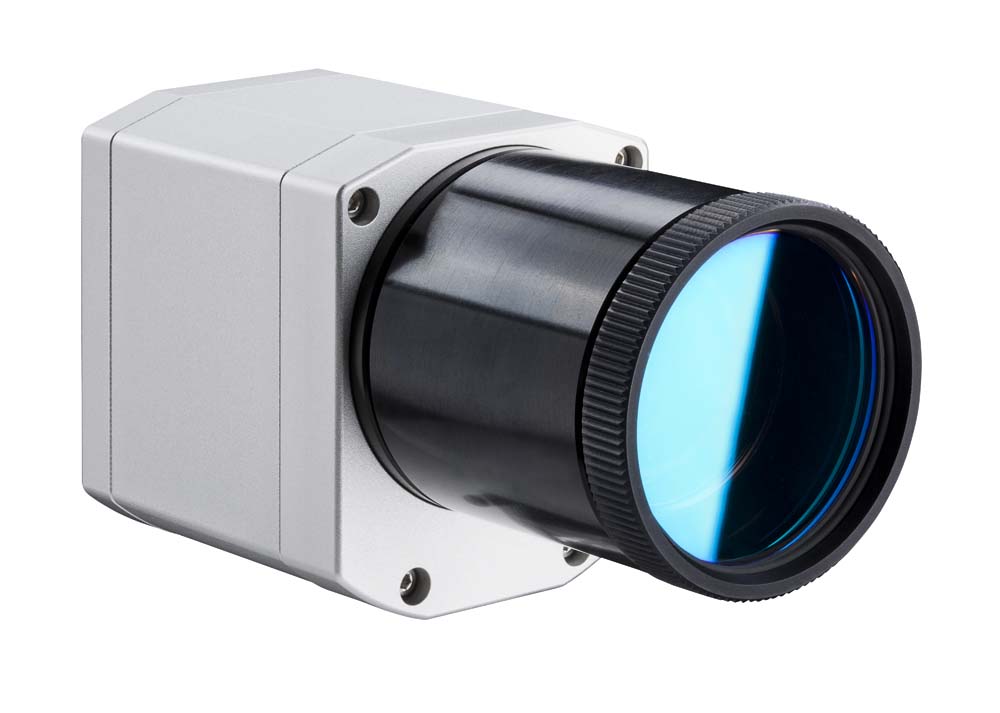

Die spektrale Empfindlichkeit der Kamera ist für Temperaturmessungen auf Metalloberflächen und -schmelzen optimiert und bietet einen durchgehenden Temperaturbereich von 900 bis 2.000°C, der eine, bei anderen Modellen übliche, Umschaltung des Temperaturbereiches überflüssig macht. Sie kann damit in fast allen Prozessen der Stahlherstellung und -weiterverarbeitung eingesetzt werden. Der hochdynamischer CMOS-Detektor hat eine maximale Auflösung von 764×480 Pixel und arbeitet bei einer Bildfrequenz bis zu 80Hz. Die hohe Auflösung im Zusammenspiel mit schmal öffnenden Teleobjektiven erlaubt die Montage der Kamera in einiger Distanz zum heißen Messobjekt und liefert trotzdem ein exaktes Bild der Wärmeverteilung. Sollen sehr schnelle Prozesse überwacht werden, lässt sich die Auflösung auf weitere Werte umschalten und erreicht dann bei 72×56 bzw. 764x8Pixel eine Abtastfrequenz von maximal 1.000Hz. Damit, und mit der möglichen direkten analogen Ausgabe der Temperatur einer frei definierbaren 8x8Pixel-Region mit einer Einstellzeit von 1ms in Echtzeit, kann die Kamera auch als schnelles IR-Thermometer betrieben werden.

Mehrfeldmessungen beim Strangguss

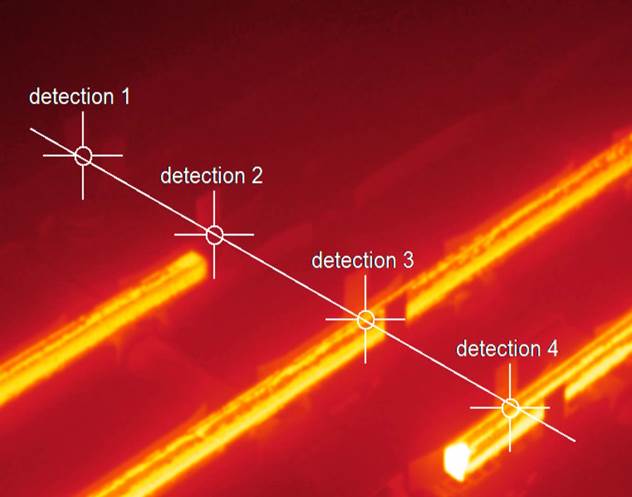

Beim Strangguss, einem Verfahren sowohl zur diskontinuierlichen als auch kontinuierlichen Herstellung symmetrischer Voll- oder Hohlgussstücke wird das flüssige Metall durch meist wassergekühlte Kokillen gegossen und der Strang mit einer Geschwindigkeit, die der Erstarrungsgeschwindigkeit entspricht, abgezogen. Der wichtigste Parameter beim Stranggießen ist die exakte Einhaltung der Prozesstemperaturen an der Auslaufstrecke, damit der Stahl in einem homogenen Legierungsgefüge erstarrt. Je nach Entfernung und Bildwinkel des verwendeten Kameraobjektivs, können mehrere Stränge in der Auslaufzone gleichzeitig überwacht werden. Die Kamera erfasst in Verbindung mit der Software PI Connect die Hot Spots auf allen vier Strängen und ermöglicht eine automatische Prozess- und Qualitätskontrolle. Über die Analogausgänge der Kamera können darüber hinaus Abweichungen im Temperatursollprofil direkt an eine Prozesssteuerung übergeben werden, um entsprechende Reaktionen einzuleiten. Um im Anschluss an den Strangguss die notwendige Festigkeit zu erreichen, wird der Strang anschließend gewalzt. Der Guss muss völlig frei von Fehlern sein, um den hohen Belastungen im späteren Gebrauch zu widerstehen. Hier wird die Wärmebildkamera eingesetzt, die mit ihrem 2D-Messfeld einen weiten Bereich des Strangs erfassen kann. In den Thermografiebildern sieht man deutlich die Lage der Messbereiche und zwei Fehler im Material. Werden diese während der Produktion nicht erkannt, kann das durch spätere Einflüsse schnell zu einem Bruch führen.

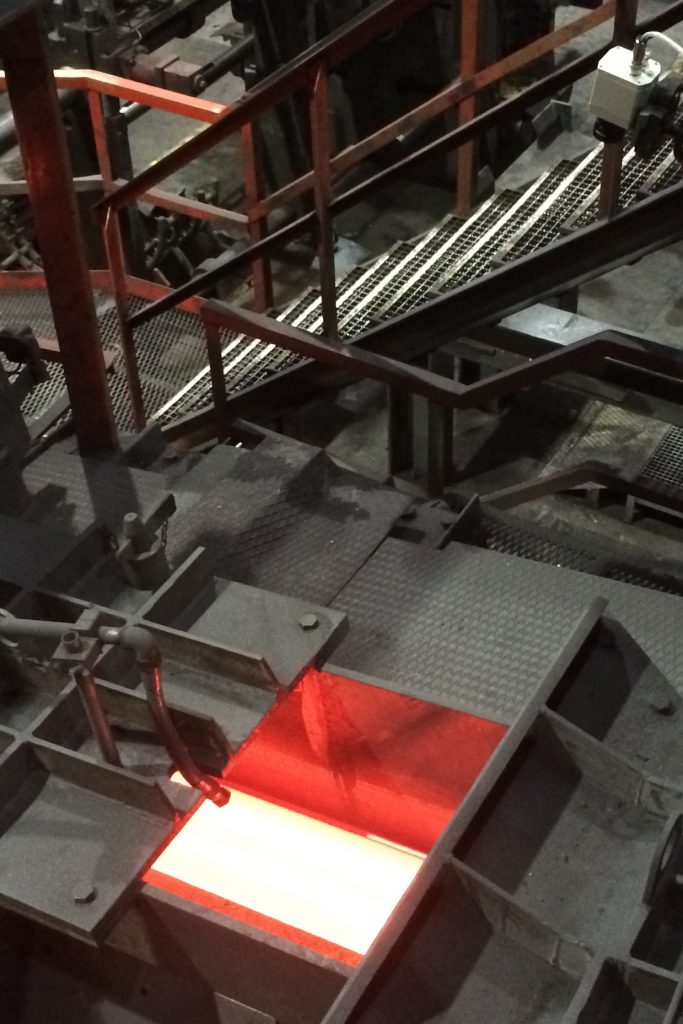

Einbau der Infrarotkamera zur Kontrolle des laufenden Prozesses. – Bild: Optris GmbH

Qualitätsprüfung beim Strangguss. Fehler werden als schwarze Färbungen sichtbar. – Bild: Optris GmbH

Fazit

Die Wärmebildkamera PI 05M mit ihrem durchgehend nutzbaren Temperaturbereich von 900 bis 2.000°C erlaubt die lückenlose Überwachung und Dokumentation von Fertigungsprozessen in der Stahlindustrie. Mit ihrer spektralen Empfindlichkeit von 500 bis 540nm ermöglicht sie genaue Messungen bei sich ändernden Emissionsgraden, bei gleichzeitig geringerer Beeinträchtigung durch atmosphärische Einflüsse. Außerdem ist sie in der Lage, durch das Schutzglas des Leitstandes hindurch zu messen. So kann das Personal verschiedene Punkte in der Produktion aus der Ferne kontrollieren. Die Blockung von Strahlung oberhalb von 540nm ermöglicht zudem einen Einsatz der Kamera in Laserbearbeitungsprozessen, wo moderne Festkörperlaser, die typischerweise im nahen Infrarot arbeiten, verwendet werden.