In keiner anderen Branche wie der Automobilindustrie sind mehr Industrieroboter im Einsatz. Dabei steigen die Anforderungen im Hinblick auf Taktzeit, Automatisierungsgrad und Reproduzierbarkeit. In Fertigungs- und Fügeprozessen, vom Stoßdämpfer über die Frontschürze bis hin zur Beleuchtung, müssen bei der Produktion eines Automobils viele Schritte ausgeführt werden, bei denen unterschiedlichste Teile miteinander verbunden werden. Früher gab es starre Fertigungsprozesse, heute werden diese mittels modernster Sensorik in Echtzeit geregelt. Dadurch haben sich die Toleranzen bei Spaltmaßen mittlerweile halbiert und liegen bei 0,5 bis 2mm. Um solche Toleranzen zu ermöglichen, müssen sämtliche Arbeitsschritte exakt ausgeführt werden.

Beim Einsatz von Sensoren in der Robotik wird zwischen zwei verschiedenen Einsatzmöglichkeiten unterschieden. Zum einen gibt es die internen Sensoren, die den korrekten Betrieb des Roboters sichern. Sie sind für die Ermittlung der Zustandsdaten des Roboters nötig. Das wären z.B. Ausrichtung im Raum und Kalibrierung, Geschwindigkeitsermittlung oder Erkennung von Drehbewegungen. In Robotik-Anwendungen gibt es aber auch die externen Sensoren, die Daten und Messwerte zur Umgebung des Roboters liefern. Sie erkennen die Lage des Werkstücks innerhalb des Raumes, machen aber auch taktile Wahrnehmungen möglich. Die Anforderungen an die eingesetzte Sensorik sind dabei enorm, denn zeitgleich werden Präzision, Schnelligkeit, Stabilität, direkte Kommunikation, Vollintegrität, Echtzeitmessungen, Langlebigkeit und Verschleißfreiheit der Sensoren vorausgesetzt.

Hochzeit von Motor und Karosserie

Laserpunktsensoren der Reihe optoNCDT überwachen z.B. die Hochzeit von Karosserie und Motor. Beide bzw. der gesamte Antriebsstrang werden hier über sogenannte Hochzeitsanlagen miteinander verbunden. Dazu wird der Antriebsstrang auf einem Gestell liegend innerhalb der Produktionslinie eingefahren. Die Karosserie hängt zu diesem Zeitpunkt bereits an einer Vorrichtung, die zeitgleich von einem Roboter von oben eingeschwenkt wird, so dass sie sich über dem Antriebsstrang befindet und auf diesen herabgelassen werden kann. An der Vorrichtung montierte Lasertriangulationssensoren messen dabei den Abstand zwischen Karosserie und Motor. Nun muss die Karosserie exakt auf den Antriebsstrang aufgesetzt und dort verschraubt werden.

Die optoNCDT Laserpunktsensoren werden zur Weg-, Abstandsmessung und Dickenmessung eingesetzt. Dank der Oberflächenkompensation (RTSC, Realtime Surface Compensation) arbeiten sie nahezu material- und farbunabhängig. Der kleine Messfleck lässt außerdem die Vermessung winziger Objekte zu und liefert gleichzeitig hochpräzise Messwerte im µm-Bereich. Die Messdaten stehen in der Regel in Echtzeit zur Verfügung und können zur automatischen Korrektur und Regelung direkt im Fertigungsprozess verwendet werden. Das breite Produktportfolio der roten und blauen Lasersensoren deckt je nach Modell Messbereiche von 2 bis 1.000mm und Messraten von 2 bis 49,14kHz bei Auflösungen von bis zu 0,03µm ab.

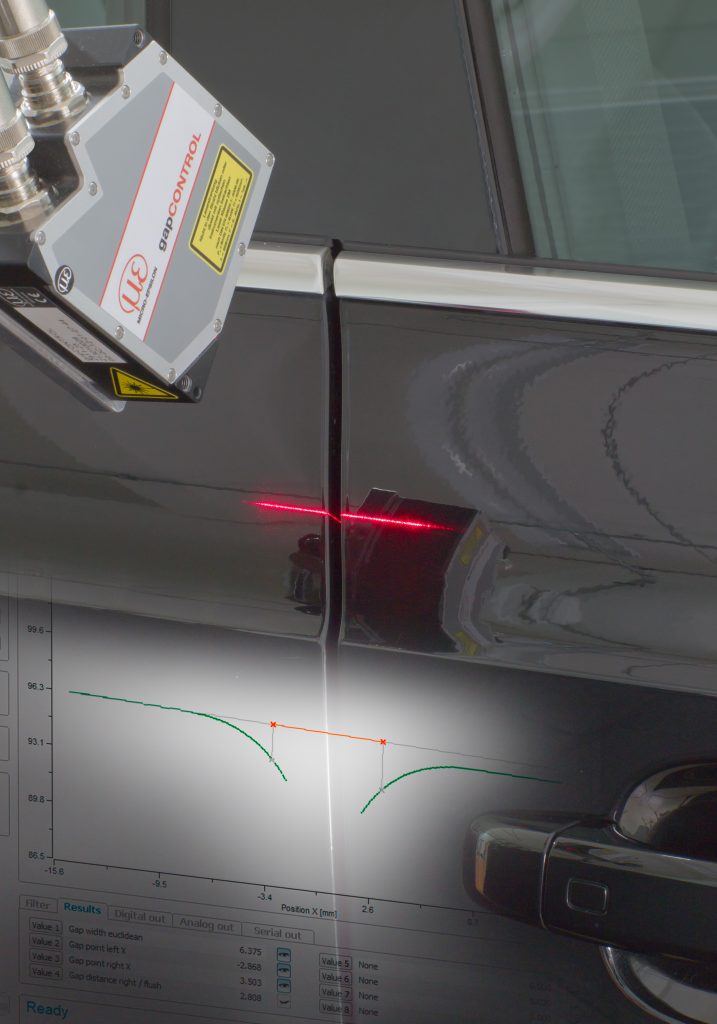

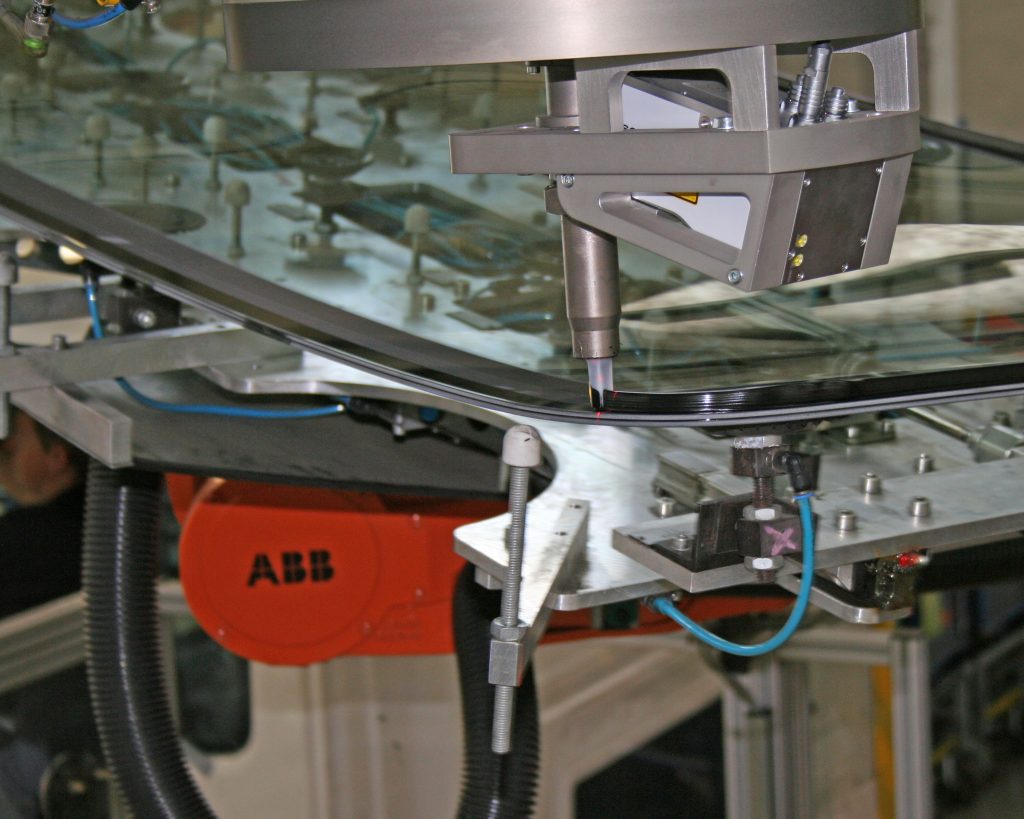

Kleberaupenprüfung

Auch der Klebeauftrag bei Fahrzeugscheiben wird durch einen Laserscanner geprüft. Dazu wird dieser direkt an dem Roboter montiert, der die Kleberaupe aufträgt. Hierbei fährt der Sensor über die Stellen, auf die der Kleber bereits aufgebracht wurde. Es wird ein 3D-Abbild der Kleberaupe erstellt, das Aufschluss darüber gibt, ob die Menge des Klebers ausreicht, ob der Auftrag lückenlos erfolgt ist und ob die Kleberaupe an der richtigen Stelle angebracht wurde. Alle erfassten Messwerte werden separat gespeichert. Sollte zu einem späteren Zeitpunkt ein Fehler im Prozess auftreten, wird zur Fehleranalyse auf diese Messwerte zurückgegriffen.

Die Stärken des scancontrol Laserscanners liegen in seiner kompakten Bauweise. Die komplette Elektronik ist im Sensorkopf untergebracht, was ihn für die Montage am Roboter prädestiniert. Dank der robotertauglichen Verkabelung ist der Sensor für die extremen Dreh- und Torsionsbewegungen am Roboterarm geeignet. Er besitzt zudem eine integrierte, hoch empfindliche Empfangsmatrix. Sie ermöglicht Messungen auf fast allen industriellen Materialien und ist weitestgehend unabhängig von der Oberflächenreflexion. Der Laserscanner erkennt auf einen Schuss große Messbereiche und kann durch eine Relativbewegung vom Sensor zum Messobjekt auch 3D-Profile oder Abbildungen von Oberflächen vollständig bis in den µm-Bereich erfassen. Die Echtzeit-Qualitätskontrolle ermöglicht ein sofortiges Eingreifen in die Produktionssteuerung. Zur Auswahl stehen Laserscanner mit roter oder blauer Laserdiode. Blaue Laser werden dann eingesetzt, wenn das rote Laserlicht an seine Grenzen stößt, wie z.B. bei organischen Materialien, Holz, semitransparenten Materialien oder glühenden Metallen. Das blaue Laserlicht lässt sich auf bestimmten Oberflächen deutlich schärfer fokussieren und ermöglicht so hochpräzise Messergebnisse. Die Parametrierung des Laserscanners erfolgt über die PC-Software Configuration Tools und die Parametersätze direkt im Sensor gespeichert. Die Ausgabe eines IO/NIO-Signals oder ein direktes Einspeisen der Messwerte in die SPS sind möglich.