Bei der Erkennung metallischer Objekte sorgen gleich zwei induktive Produkte von Wenglor für Erleichterung in Sachen Platzsparen: Die WeProTec-Lösung und induktive Sensoren im Miniaturgehäuse. Ein Blick auf die Details verrät, wie genau Projektplaner und Ingenieure bei ihrer Automatisierung davon profitieren können.

Keine gegenseitige Beeinflussung

Das zuverlässige und wiederholgenaue Schalten von Sensoren ist eine wichtige Voraussetzung bei der Objekterkennung innerhalb von Produktionsanlagen. Häufig müssen aber mehrere Sensoren auf engem Raum verbaut werden, was wiederum eine gegenseitige Beeinflussung und somit Fehlfunktionen oder Fehlschaltungen hervorrufen kann. Fremdlicht, gleich frequenzierte Schallwellen, überlagernde elektromagnetische Wellen und viele Störfaktoren mehr beeinflussen das Schaltverhalten von Sensoren. Die Wenglor Proximity Technology, kurz WeProTec, verhindert, dass sich induktive Sensoren in einer Anlage gegenseitig beeinflussen. Sie können somit direkt nebeneinander und gegenüberliegend zueinander montiert werden. Ermöglicht wird dies durch eine speziell entwickelte Synchronisation der einzelnen Sensoren. Dadurch senden sie ihre elektromagnetischen Wellen nie zur gleichen Zeit und können sich so gegenseitig nicht beeinflussen.

Kleine Bauform, große Schaltabstände

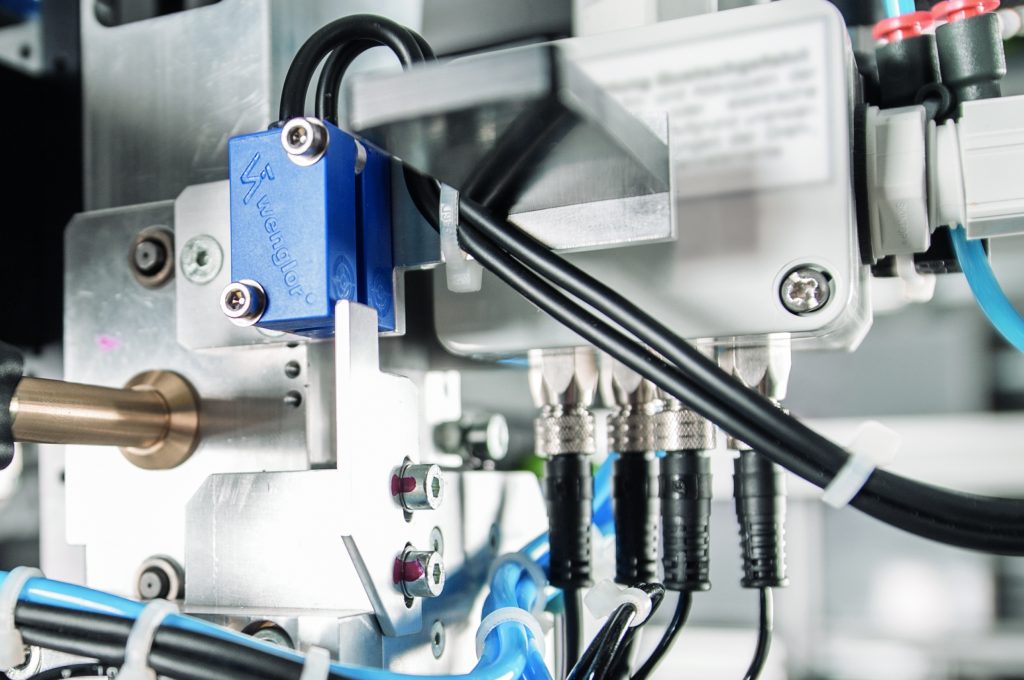

Ist wenig Platz verfügbar, können Anlagenplaner auch auf Induktive Sensoren im Miniaturgehäuse zurückgreifen. Kaum größer als ein Stecknadelkopf bieten die Modelle der I03- und I04-Serie im D3- und M4-Edelstahlgehäuse eine hohe Leistungsfähigkeit zur Objekterkennung. Die I03-Sensoren haben einen Durchmesser von nur 3mm (D3) und ein glattes Gehäuse, die I04-Serie besitzt dagegen ein Außengewinde mit einem Gesamtdurchmesser von 4mm (M4). Bei beiden Serien ist das Gehäuse nur 22mm lang. Die kaum sichtbaren Miniatursensoren erfassen präzise Schaltsignale an Stellen, wo so gut wie kein Installationsraum verfügbar ist.