Während das betriebsbegleitende Condition Monitoring von Maschinen und Anlagen bereits seit längerer Zeit etabliert ist, ergibt sich ein wesentlicher neuer Kundennutzen durch Anwendung vorausschauender Instandhaltung, oder Predictive Maintenance. Beim Condition Monitoring wird der Anlagenzustand mit herkömmlichen Methoden überwacht. Beim Überschreiten vorher festgelegter Grenzwerte können Alarme erzeugt und so zum Beispiel das Bedienpersonal vor Ort über ein aufgetretenes Problem informiert werden. Die Anlage muss dann zur Fehlersuche und für eventuell erforderliche Reparaturarbeiten heruntergefahren werden. Dieses Vorgehen erzeugt zeitlich nur schwer planbare Stillstandszeiten, die für den Betreiber kaum kalkulierbare Kosten verursachen. Mit dem modernen Ansatz Predictive Maintenance hingegen werden diese Probleme eliminiert. Hier kommen intelligente Algorithmen zum Einsatz, die aus der kombinierten Analyse vieler verschiedener Betriebsparameter eine Prognose über den voraussichtlichen Ausfallzeitpunkt einzelner Anlagenkomponenten liefern.

Komplettlösungen schaffen

Zur effizienten Nutzung moderner Condition-Monitoring- oder Predictive-Maintenance-Systeme müssen die verschiedenen Datenquellen sowohl untereinander vernetzt, als auch an die Cloud angebunden werden. Eine effiziente Analyse kann nur erfolgen, wenn alle Betriebsparameter zentral zusammengeführt, gesammelt und ausgewertet werden. Der Endkunde/Anlagenbetreiber möchte seine Monitoring-Anwendung typischerweise nicht mehr selbst im Detail planen und die Einzelkomponenten wie Sensorik, Messwerterfassungsgeräte, Messdatenmanagement und Software zur Visualisierung und Analyse in Eigenregie zusammenstellen. Stattdessen sucht er nach einer Komplettlösung, in der er alle Komponenten inklusive Installation und Inbetriebnahme aus einer Hand erhält.

Everything-as-a-Service immer wichtiger

Über die Vorteile einer Komplettlösung hinaus kann der Kundennutzen sogar noch weiter gesteigert werden, wenn der Anlagenbetreiber sich nicht einmal mehr um die Beauftragung, Planung und Durchführung von Wartungs- oder Reparaturmaßnahmen kümmern muss, sondern diese Aufgaben ebenfalls in die Hände des Anlagenherstellers legt. In dieser höchsten Service-Ausbaustufe wird das Geschäftsmodell des Maschinenbauers erweitert. Er erzielt seine Gewinne nicht mehr nur aus dem Verkauf von Maschinen und Anlagen, sondern er generiert zusätzlich wiederkehrende Einkünfte durch die monatliche Bereitstellung garantierter Maschinenverfügbarkeit.

Die Praxislösung

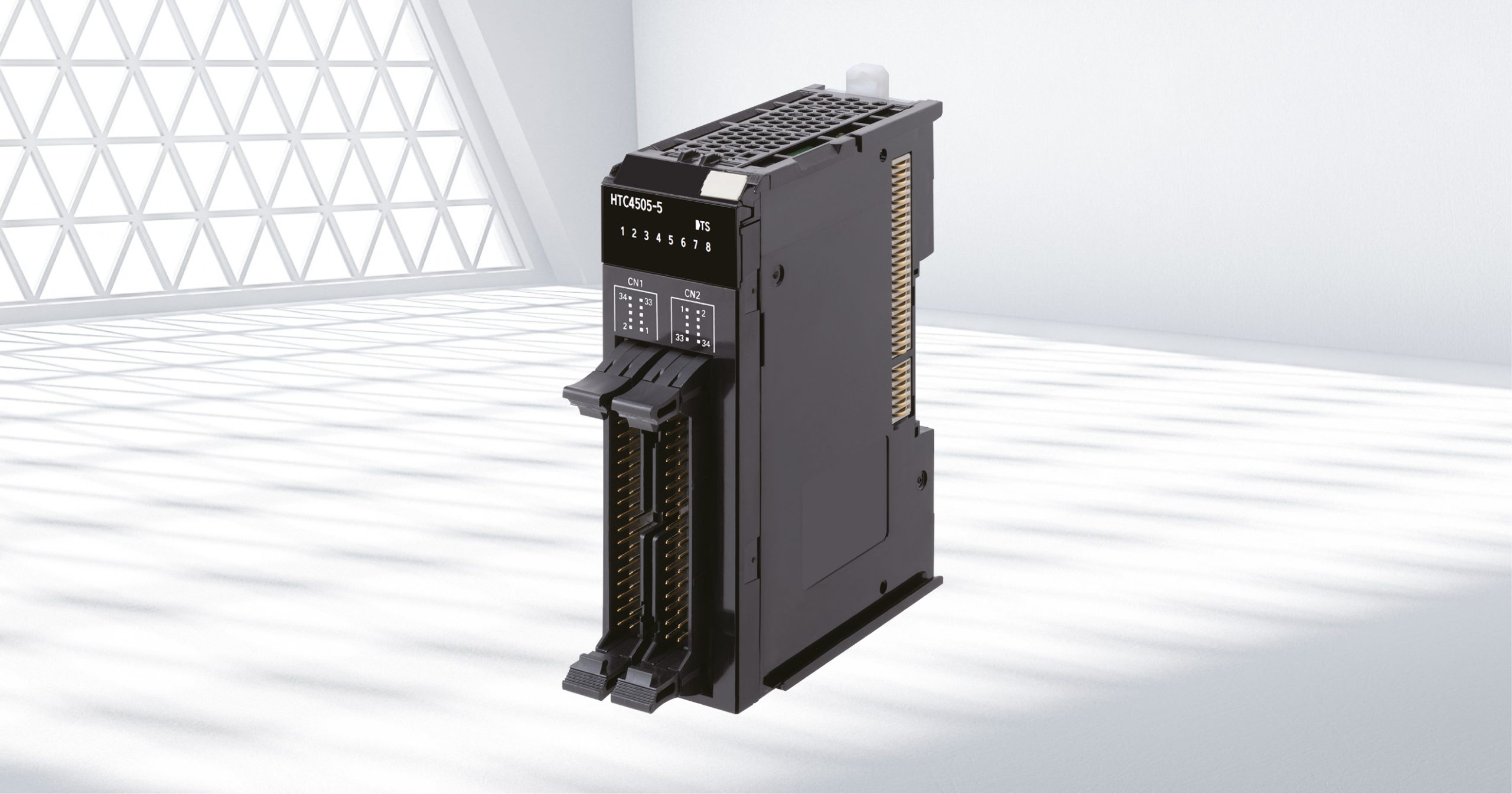

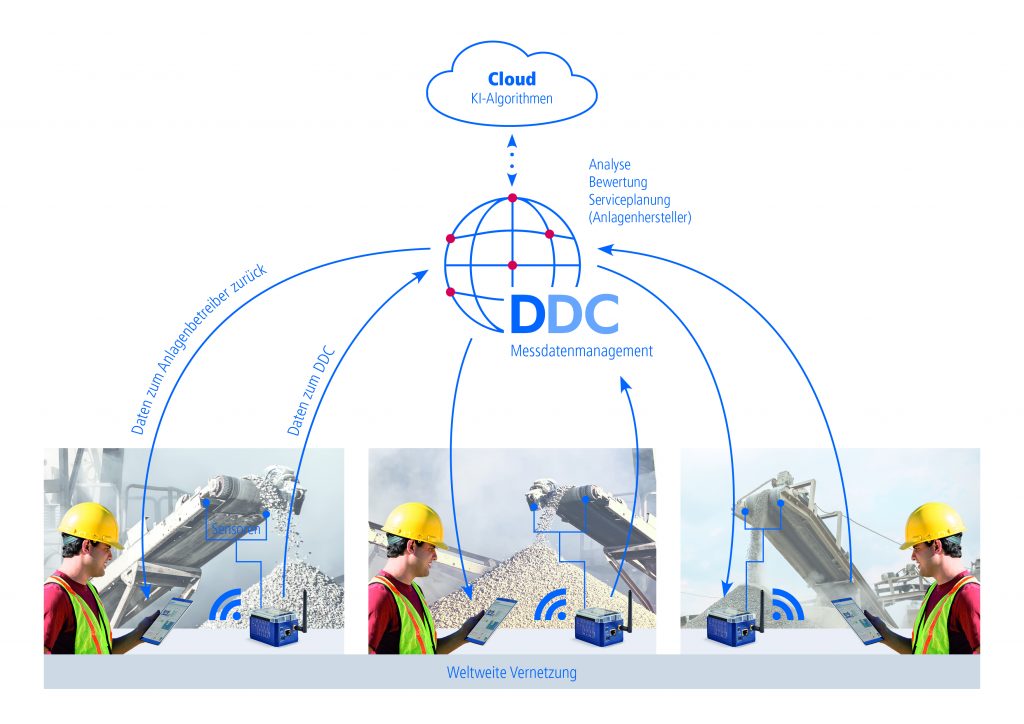

Ein international tätiger Hersteller von Förderbändern für Schüttgut möchte seinen Kunden in Zukunft nicht mehr nur die Anlagen verkaufen, sondern auch entsprechende Service- und Wartungsverträge anbieten. Um dies kosteneffizient tun zu können, ist die Überwachung und Analyse der weltweit verteilten Anlagen aus dem zentralen Kontrollzentrum des Anlagenbauers erforderlich. Zur Erfassung der für das Condition Monitoring der Anlage relevanten Betriebsparameter setzt der Hersteller der Förderbänder auf Loggito-Geräte aus dem Hause Delphin. Alle genutzten Sensoren wie 4-20mA, Thermoelemente und Pt100 können hier angeschlossen werden. Nach einer Vorverarbeitung in den Loggito-Geräten werden die Messdaten je nach Standort über LAN, WLAN oder LTE ins Netz eingespeist und zum zentralen Messdatenmanagementsystem Delphin Data Center übermittelt, das auf einem zentralen Server des Förderbandherstellers installiert ist. Dort erfolgten die Konsolidierung und Weiterverarbeitung der Messdaten. Außerdem erfolgt hier die Analyse der Messdaten, die das eigentliche Herzstück des Condition-Monitoring-Systems bildet. Durch seine jahrelange Erfahrung kennt der Hersteller alle Zusammenhänge genau und weiß, welche Parameter in welchen Zusammenhängen welche Bedeutung für den Anlagenzustand haben. Für die Zukunft ist hier sogar der Einsatz von KI-Algorithmen geplant, um die Prognosequalität weiter zu verbessern. Ergibt die Analyse, dass sich ein Schaden anbahnt, wird der Anlagenhersteller in seinem zentralen Kontrollzentrum darüber informiert und kann entsprechende Maßnahmen ergreifen. Dies kann je nach gebuchtem Servicepaket entweder die Benachrichtigung des Endkunden über einen erforderlichen Service oder sogar die Durchführung des Service beinhalten. Durch vorausschauende Wartung können so Maschinen-Stillstandszeiten für den Endkunden verringert werden. Unabhängig von dieser zentral durchgeführten Zustandsanalyse möchte der Anlagenbetreiber vor Ort eine einfache Möglichkeit zur Visualisierung aktueller Betriebsparameter haben. Zu diesem Zweck wird ProfiSignal Web aus dem Hause Delphin eingesetzt. Mit dieser Software kann sich jeder Anlagenbenutzer vor Ort direkt mit seinem Smartphone oder Tablet drahtlos auf die Loggito-Geräte verbinden, und sich in jedem beliebigen Browser den aktuellen Anlagenzustand in individuell erstellbaren Dashboards anzeigen lassen.