Ein international tätiger Hersteller von Energietechnikkomponenten betreibt einen entwicklungsbegleitenden Prüfstand, der zur Leistungs-, Wirkungsgrad- und Lebensdaueroptimierung der Turbinen dient. An diesem Prüfstand können einzelne Komponenten der Turbine, wie z.B. die Leit- oder Laufschaufeln, gezielt verändert werden, um den Einfluss dieser Veränderungen auf die Betriebseigenschaften der Turbine zu untersuchen. So können z.B. Ursachen für Strömungsinhomogenitäten untersucht werden oder Einflüsse der exakten Geometrie der Turbinenschaufeln auf Laufruhe und erzeugte Vibrationen geklärt werden.

Daten sammeln, verdichten und sichern

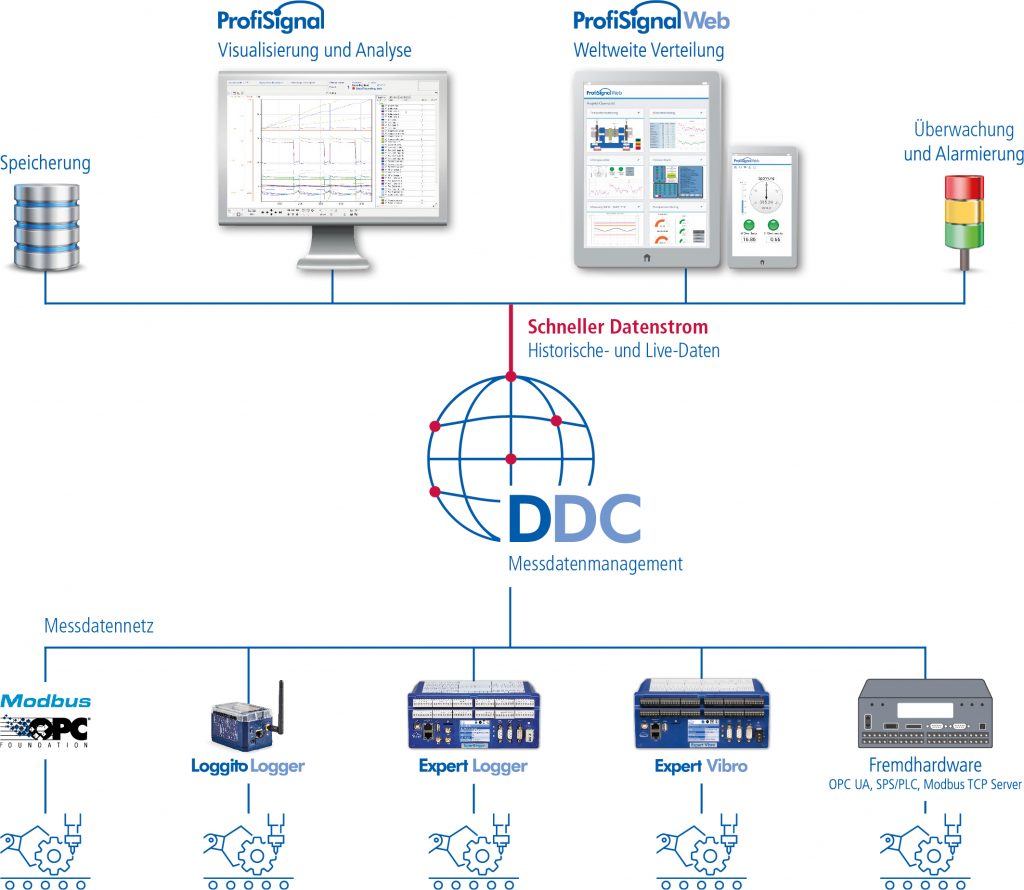

Zur Untersuchung der Temperaturverteilung innerhalb der Turbine kommen verschiedene Arten von Temperatursensoren zum Einsatz. Teilweise werden hochempfindliche Miniatur-Thermoelemente verwendet, die auch schnellste Temperaturänderungen detektieren können. Insgesamt wird die Turbine an mehreren Tausend Messstellen thermisch überwacht. Auch Drücke und Schwingungen werden an vielen verschiedenen Messpunkten von unterschiedlichen Messgeräten erfasst und müssen in die Auswertung und Analyse mit einfließen. Die Steuerung des Prüfstands wird von einer SPS übernommen. Diese liefert über eine OPC-Schnittstelle zusätzliche Betriebsparameter, die für die Auswertung mit den übrigen Messwerten verknüpft werden müssen. Die Aufgabe besteht nun darin, unterschiedlichste Messdaten miteinander zu vernetzen, zu konsolidieren und für eine gemeinsame Visualisierung und Analyse bereitzustellen. Eine besondere Anforderung besteht darin, dass nicht nur Online-Daten benötigt werden, sondern im Laufe eines Versuchs auch immer wieder unterbrechungsfrei in den Messdaten ‚zurückgescrollt‘ werden muss, um zurückliegende Ereignisse zu analysieren. Zur Erreichung größtmöglicher Datensicherheit sollen die Daten zunächst auf erfassungsnahen Messrechnern zwischengespeichert, dann aber zentral auf zwei redundanten Messdatenservern abgelegt werden. Eine zusätzliche Anforderung ist eine umfangreiche Vorverarbeitung und Verrechnung von Messwerten bereits vor der Bereitstellung zur Visualisierung und Analyse. Es müssen Messwerte miteinander verrechnet, Offsets eingerechnet, Kanäle linearisiert und Grenzwerte überwacht werden. Die Auswertungs- und Analyserechner sollen nur auf den zentralen Messdatenserver zugreifen, ein direkter Zugriff auf die Messrechner ist ausgeschlossen. Dadurch werden Messnetz und Office-Netz klar voneinander getrennt, außerdem ist eine einfache Überprüfung von Benutzerrechten möglich. Die Visualisierung aktueller und historischer Daten soll sowohl auf Arbeitsplatz-PCs im Office-Netz als auch weltweit verteilt möglich sein. Zur Lösung seiner Anforderung setzt der Turbinenhersteller auf das Data Center von Delphin. Dieses bietet ein zentralisiertes Messdatenmanagement, darüber hinaus ermöglicht die offene Struktur des zentralen Datenpools eine Vereinheitlichung, Archivierung und Überwachung jeglicher Mess- und Prozessdaten. Auf der Feldebene können sich ganz unterschiedliche Datenquellen befinden. Unabhängig davon, ob die Maschinen- und Prozessdaten mit Delphin Messgeräten oder Geräten anderer Anbieter erfasst werden oder die Messdaten aus Quellen stammen, die über Protokolle wie Modbus oder OPC (UA) angebunden sind, alle Datenquellen können problemlos angeschlossen werden. Es können auch individuelle Treiber zur Einbindung spezieller Messgeräte erstellt werden. Im Beispiel des Turbinenprüfstands sind Messgeräte unterschiedlicher Hersteller zur Erfassung von Temperaturen und Drücken über eigens entwickelte Treiber angebunden. Außerdem findet ein Datenaustausch mit der SPS über OPC statt. Zur Erfassung mehrerer Thermoelemente wird das KTM-64 von Delphin eingesetzt, das seine Messdaten ebenfalls an das Data Center überträgt. Durch die Nutzung hardwarenaher Berechnungsroutinen ist die Verarbeitung von bis zu zehn Millionen Datensätzen pro Sekunde möglich. Im Fall von Grenzwertüberschreitungen werden Alarme generiert und alle Nutzer informiert, die der entsprechenden Berechtigungsgruppe angehören. Die Alarmierung kann sowohl auf Arbeitsplatz-PCs, als auch per E-Mail oder SMS auf mobilen Endgeräten erfolgen.

Weltweiter Zugriff & Datensicherheit

Für die Datenvisualisierung und -analyse steht das Softwarepaket ProfiSignal zur Verfügung, das mit dem browserbasierten Addon ProfiSignal Web um die Möglichkeit des weltweiten mobilen Zugriffs erweitert werden kann. Darüber hinaus kann eine permanente Datenspeicherung z.B. auf einem NAS-Laufwerk initiiert werden. Der Turbinenhersteller nutzt das System sowohl zur Online-Überwachung aktiver Prüfstandsläufe, als auch zur Analyse aufgezeichneter Messdaten. Besonders wichtig ist die Möglichkeit des unterbrechungsfreien Umschaltens zwischen historischen und Live-Daten. Ein besonders hohes Maß an Datensicherheit wird erreicht, wenn Datenlogger und Messdatenerfassungen im Feld eingesetzt werden. Der integrierte Scheduler ermöglicht ein automatisiertes und intelligentes Auslesen sowie zentralisiertes Archivieren aller Messdaten. Auch bei Störungen oder Unterbrechungen im Netzwerk ist somit eine lückenlose Datenerfassung und Datenkonsistenz gewährleistet. Beim Turbinenprüfstand dürfen keinesfalls Daten verloren gehen. Dies wird sichergestellt, indem die Messdaten sowohl in den Erfassungsgeräten, als auch auf erfassungsnahen Messrechnern redundant zwischengespeichert werden. Auch die zentrale Speicherung und Verwaltung der Messdaten erfolgt redundant auf zwei hardwaremäßig getrennten Spiegelservern.

Fazit

Die messtechnische Vernetzung von Anlagen, Maschinen und Prüfständen ist in immer mehr Anwendungsbereichen unverzichtbar, um den Aufwand für die Messdatenverwaltung und -analyse nicht ins Uferlose wachsen zu lassen. Von der verteilten und quellenunabhängigen Erfassung über die verlustfreie Kompression und Vorverarbeitung bis hin zur blitzschnellen Bereitstellung von aktuellen und historischen Messdaten deckt das Data Center alle Bereiche des Messdatenmanagements ab.