Wann hatte die Industrie schon einmal solchen Druck von so vielen Seiten? Klimaschutz und Nachhaltigkeit, Pandemie und Einbruch der Lieferketten, Ukraine-Krieg und Energiekrise, geopolitische Neuorientierung allenthalben, um nur die wichtigsten zu nennen – kaum ein Stein bleibt auf dem anderen. Das hat, ganz ohne Zynismus, neben allen Belastungen auch etwas Gutes: Es zwingt zu Veränderungen, die manche Unternehmen zuvor noch nicht angehen wollten.

Es gab gute Gründe für Vorsicht. Die Anpassung von IT-Landschaften an neue Herausforderungen und den speziellen Bedarf eines Fertigungsunternehmens ist nicht mal schnell durch ein paar schlaue Entscheidungen und Investitionen erledigt. Noch schwieriger wird es, wenn Daten aus Produkt und Produktion gesammelt und so aufbereitet werden sollen, dass sie sich für Analytik und Prozessverbesserung oder sogar zum IIoT-gestützten Management der Fertigung nutzen lassen. Ganz zu schweigen von den für solche Aufgaben kaum zu findenden Spezialisten.

Zukunft mit Composable Software

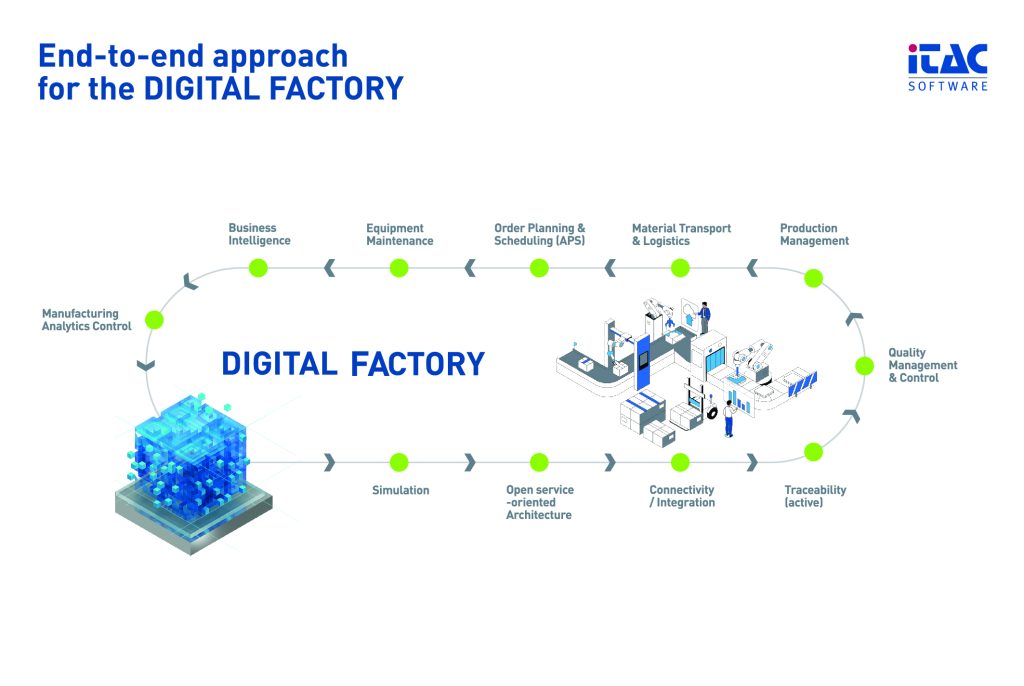

Aber jetzt muss es sein. Allein 60 Prozent aller neuen Manufacturing Execution Systems (MES), so jedenfalls sagt das Analystenhaus Gartner in einer Studie vom Mai 2022, werden schon bis 2025 aus modularen Komponenten (Composable Software) bestehen. Das Ende einer Ära monolithischer, nur mit hohem Aufwand anzupassender Systeme scheint in Sicht. Die althergebrachte Automatisierungspyramide mit den IT-Ebenen der industriellen Fertigung wie ERP, MES, Scada, PLC/SPS und Sensoren/Aktoren wird schrittweise durch flexiblere IIoT-Plattformen abgelöst werden. Für die IIoT-Anwendungen der Zukunft braucht es viel höhere Flexibilität.

Die Realität ist heute aber meistens genau diese Pyramide mit bestehenden Systemen, die schon länger im Einsatz sind – und bleiben oder abgelöst werden sollen? Die Musik spielt bei der digitalen Transformation der fertigenden Industrie aus gutem Grund vor allem im Brownfield, der Optimierung von Fabriken im laufenden Betrieb. Die Kernfragen lauten: Wie gelingt Fortschritt, ohne dass schon getätigte Investitionen in die IT-Architektur verloren sind? Und welche Digitalisierungsschritte sind realistisch und wirtschaftlich?

Strategische Partner für IIoT

Antworten will eine Partnerschaft geben: Mit Prof. Dr. Friedhelm Loh und Prof. Dr. August-Wilhelm Scheer haben sich zwei Pioniere der Industrie und IT zusammengetan. Beide sind Lenker familiengeführter Unternehmen, die die Industrie immer wieder mit Innovationen vorangebracht haben. Die Friedhelm Loh Group vor allem bei der Industrialisierung des Steuerungs- und Schaltanlagenbaus und als Systemanbieter für Schaltschränke, Stromverteilung, Klimatisierung und IT-Infrastruktur. Die Scheer Group ist einer der Vordenker IT-gestützter Prozessintegration und der Professionalisierung serviceorientierter Softwarearchitektur. Ganz konkret geht es um die Zusammenarbeit der Industrie-IoT-Spezialisten German Edge Cloud (GEC) aus der Friedhelm Loh Group mit den Integrations- und Software-Spezialisten von Scheer PAS.

Ein erstes Ergebnis der Partnerschaft findet Anwendung in der industriellen IoT-Plattform der GEC, dem Oncite Digital Production System (DPS). Scheer PAS wird als Application Composition Plattform mit seiner Low-Code&Integration-Funktionalität Teil des Systems.

Alles integriert

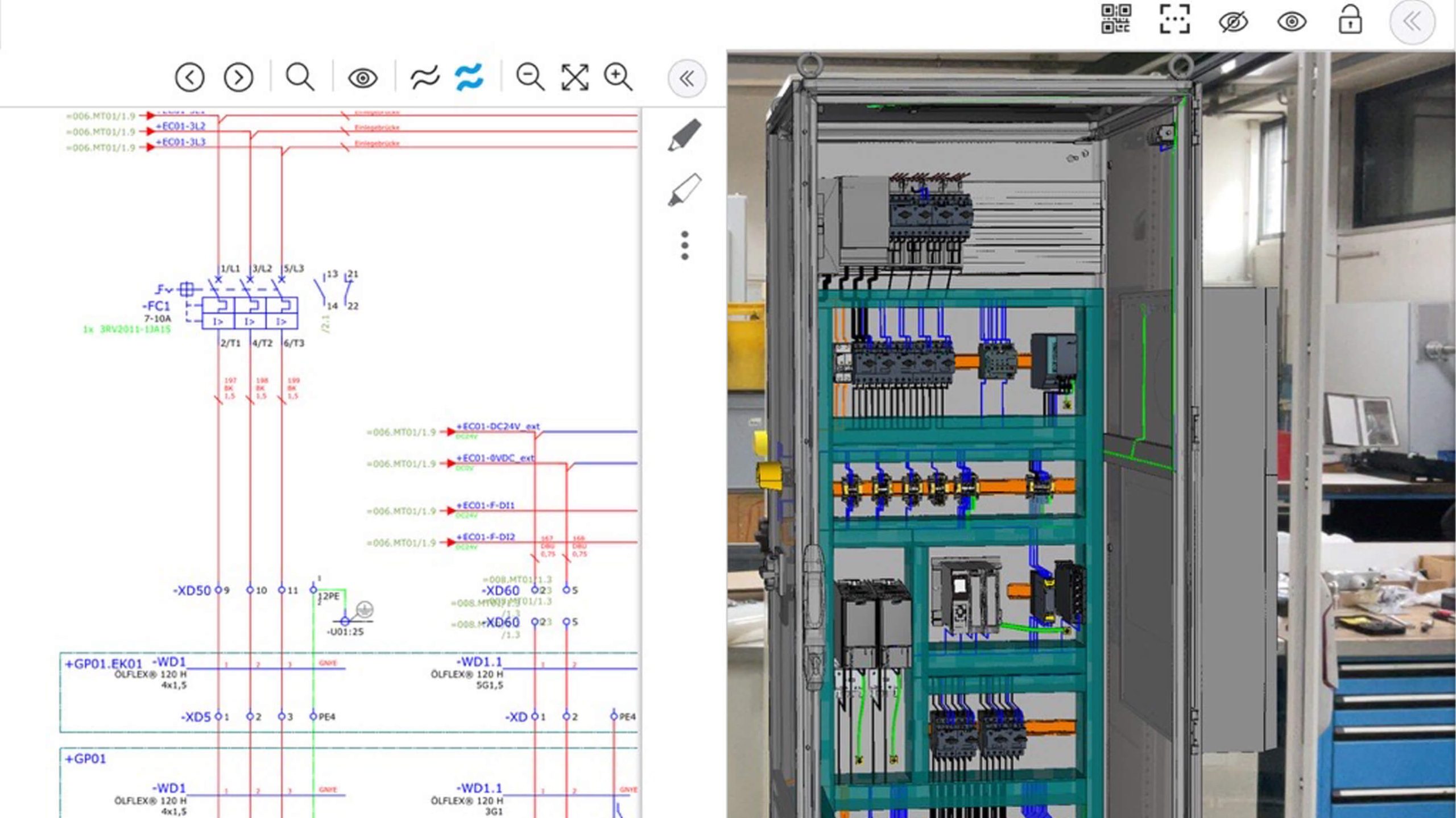

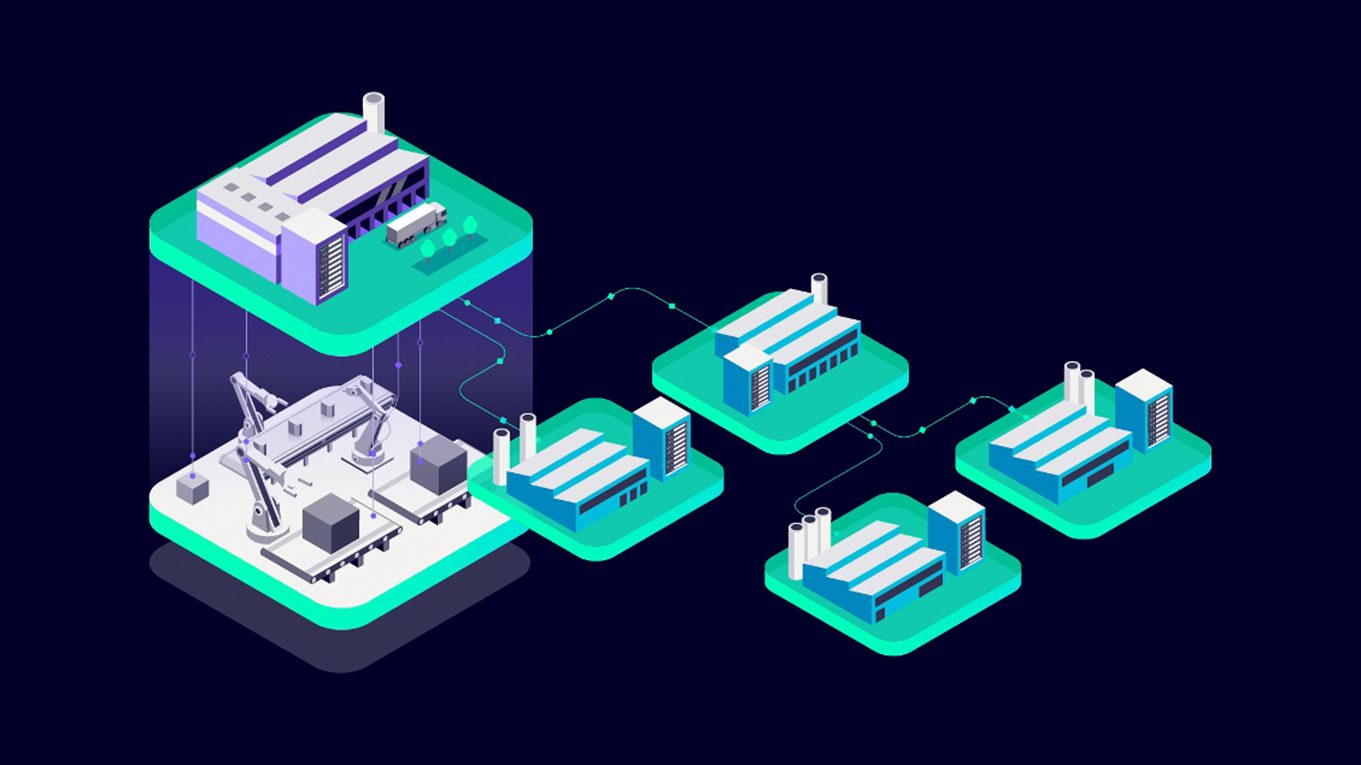

Damit verbindet Oncite DPS ehemals getrennte Kernkomponenten einer digitalen Produktion in einem integrierten System: intelligentes Fertigungsmanagement mit MES- und MOM-Funktionen, Industrial IoT als Datenbasis sowie Low-Code-Development für einfache Anwendungsentwicklung. Hinzu kommt Edge Computing für die souveräne Datenverarbeitung. Das Ergebnis ist Plattform- und Applikationsfunktionalität in einer integrierten Lösung mit moderner, flexibler Architektur.

Aber die Technologie ist nur die eine Seite. Die Erfahrungen, auch im eigenen Rittal Werk in Haiger, zeigen: Es läuft nichts ohne das Domänenwissen aus jahrzehntelanger Arbeit in der industriellen Automatisierung. Denn auch 30 Jahre nach Beginn der IT-unterstützten Steuerung der industriellen Prozesse ist die nötige Vernetzung aller Maschinen mit den bisherigen Technologien immer noch überaus schwierig zu realisieren. Erst recht nicht mit der Flexibilität und Agilität, die heute allenthalben verlangt wird. Und mit den schmalen Budgets, die insbesondere in kleineren und mittleren Unternehmen dafür zur Verfügung stehen. Die GEC mit ihrer Industrie-Erfahrung und Scheer PAS mit ihrer flexiblen Software gehen diese Aufgabe für ihre Kunden an.

Microservices auf Opensource-Plattform

Was Gartner am Horizont erkennt, ist ein enormes Potenzial, das sich ergibt, wenn alte wie neue Softwaresysteme nicht über programmierte Schnittstellen miteinander verknüpft werden, sondern stattdessen über ihre APIs, die Application Programming Interfaces, kommunizieren können. Es breche ein Zeitalter des Backends an, wird unter IT-Spezialisten gemunkelt.

Open-Source-Plattformen wie Kubernetes bieten dabei das Rückgrat für ‚Container‘, die unabhängig über Microservices Daten austauschen und bereitstellen. Das ist die Basis für Low- oder No-Code: Der Kunde und Nutzer kann Veränderungen vornehmen, Anwendungen kreieren und ganze Business-Funktionen und Prozesse zu Composable (zusammengesetzten) Applications orchestrieren, ohne programmieren zu müssen.

Genau das ist der Kern der neuen Partnerschaft. German Edge Cloud bringt mit Oncite DPS die Analyse- und Management-Power direkt in die Maschinenhalle und auf Wunsch datensouverän in die Cloud. Eine wachsende Bibliothek von Anwendungen der Oncite Industrial Suite steht zur sofortigen Nutzung bereit. Wo individuelle Konnektoren zu den Maschinen nötig sind, kommt das Automatisierungs-Knowhow der GEC ins Spiel, damit das API-Management von Scheer PAS funktioniert. Scheer PAS wiederum gestattet dann die schnelle Anpassung der Installation durch eine eigene Low-Code-Plattform, mit der Programmieren auf ein Drag&Drop von grafischen Symbolen reduziert wird.

Flexibel durch Low-Code

Das Ergebnis: Neue Anwendungsservices können ohne die IT-Abteilung vor Ort während des Produktionsprozesses flexibel angepasst und neu eingesetzt werden, ohne die Fertigungsstraße anzuhalten (Zero-Downtime). Ein Industrial Engineer oder versierter Maschinenführer kann selbstständig maßgeschneiderte Apps, Dashboards und neue Datenquellen via Low-Code-Editoren bauen und integrieren und somit modulare (Composable) Software generieren.

Genau dieses Tempo und diese Flexibilität werden gebraucht, damit die digitale Transformation der Industrie Fahrt aufnimmt, mittelständische Unternehmen mit den Konzernen wie den Automobilherstellern Schritt halten und resiliente Lieferketten entstehen, bei denen alle Teilnehmer agil auf neue Situationen reagieren können.

Digitalisierung gelingt schneller in überschaubaren Schritten, die sich agil gestalten lassen. Dafür ist Low-Code gemacht. Überschaubare Anwendungen und Anpassungen werden ohne umfassende IT-Kenntnisse möglich. Das Prinzip: Die Anwendungen werden auf einer grafischen Oberfläche modelliert, sogar einfach mit Drag&Drop. Die Umsetzung in Programm-Code erfolgt automatisch. Das Ergebnis: Das Domänenwissen rund um den Inhalt der Anwendung, beispielsweise in der Fertigung, mündet ohne den Umweg über aufwendige Programmierung direkt in Digitalisierung.

GEC ist ‚Best in Class‘

Industrie-Kompetenz ist gefragt: Das Analystenhaus Pierre Audoin Consultants hat German Edge Cloud (GEC) als ‚Best in Class‘ in Europa eingestuft. Im Segment ‚Open Digital Platforms for Factory-edgecentric Industrial IoT‘ erreichten im PAC Innovation Radar 2022 nur GEC und IBM/Red Hat diese Wertung. Als ein Alleinstellungsmerkmal der GEC nennt PAC die Kombination aus Domänenwissen rund um die Fertigung und die IT. Dabei spielten auch Synergien mit den Erfahrungen der Schwesterunternehmen Rittal, Eplan und Cideon eine Rolle.