Nachhaltigkeit ist schon länger in aller Munde, aber oft genug wurde man das Gefühl nicht los, dass es sich um einen Marketing-Begriff handelt. Doch seit Rohstoffmangel und brüchige Lieferketten die Just-in-Time-Idylle stören und spätestens, seit explodierende Energiepreise manche Unternehmen an den Rand des Ruins treiben, wissen auch die Skeptiker, dass nachhaltiges Wirtschaften einen erheblichen Beitrag zum Unternehmenserfolg leistet.

Ungebrochen ist dabei die Notwendigkeit, nicht nur für global agierende Unternehmen, ihre Innovationszyklen zu beschleunigen und für Fachkräfte attraktiv zu bleiben. Neben der klassisch ökologischen Nachhaltigkeit, der grünen Sustainability, etablieren sich daher auch umfassendere Begriffe wie Business Sustainability oder spezialisierte wie Manufacturing Sustainability. Doch was heißt das konkret für produzierende Unternehmen? Und vor allem: Wie lassen sich derartige Ideen praktisch umsetzen, welche Tools und Methoden gibt es bereits dafür?

Mit den Daten fängt es an

„Wir haben heute eine zunehmende internationale Vernetzung, neue Arbeitsmodelle wie Remote Work, eine steigende Relevanz von Nachhaltigkeitsaspekten, aber auch veränderte, individuelle Kundenbedürfnisse“, erklärt Björn Manderbach, Director Delmia Industry Consulting bei Dassault Systèmes. „Um einerseits Resilienz, andererseits Agilität und nachhaltig Geschäftskontinuität sicherzustellen, wollen viele Unternehmen die Digitalisierung jetzt verstärkt anpacken.“

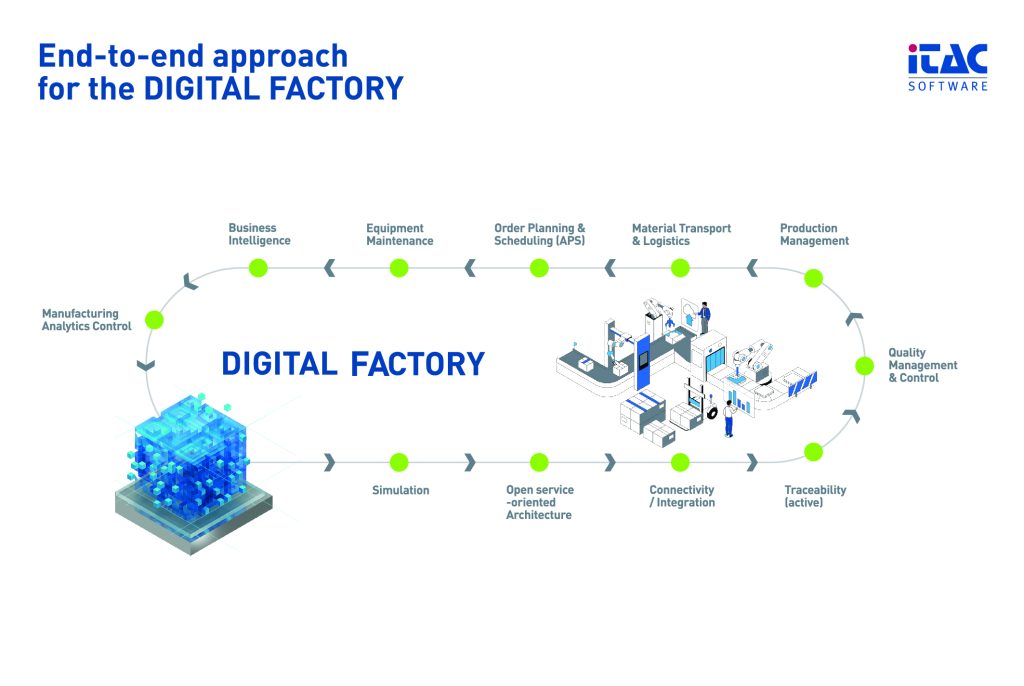

Kernelement ist dabei, über alle Produktionsdaten Bescheid zu wissen und Werte über entstehende CO2-Emmisionen mit einfließen zu lassen. Das wird nicht ganz einfach, ist die Lage bei unterschiedlichen Produktarten doch sehr verschieden. Während beispielsweise der CO2-Fußabdruck eines Laptops vorwiegend in seiner Herstellung entsteht – rund 80 Prozent des Ressourceneinsatzes liegen im Produktionsprozess, nur 20 Prozent während der Nutzungsphase -, sieht die Sache bei Komponenten der Automatisierungstechnik oder gar großen Antriebssystemen genau andersherum aus. „Um Produkte und Lösungen zu entwickeln, die gut für die Menschen sind, gleichzeitig den Planeten schützen, aber natürlich am Ende für den Hersteller auch profitabel sind, hat Dassault Systèmes das 3DExperience Universe geschaffen“, führt Manderbach aus. „Wir sehen das Ganze also breiter. Unsere Marke Delmia hat einen Fokus auf die Themen Produktion, Logistik-Prozesse und Global Operations, wie wir es nennen. Die Digitalisierung in diesen Bereichen bietet einen großen Hebel für die Erreichung einer nachhaltigen Fertigung.“

Digitalisierung – Möglichmacher der Nachhaltigkeit

Die 3DExperience-Plattform bietet die Möglichkeit, verschiedene Beteiligte am Entwicklungs- und Produktionsprozess zusammenzuführen. Denn für eine nachhaltige Produktentwicklung reicht es nicht, mit einem fertigen Produkt zu kommen und dann zu überlegen, wie sich dieses nachhaltig fertigen lässt. Man muss weiter vorne beginnen. „Das beginnt mit den Anforderungen an das Produkt in der späteren Nutzung“, führt Björn Manderbach aus. „Hier gilt es z.B. bereits zu überlegen, welche Materialien verwendet werden und welche Auswirkung diese auf Qualität und Lebensdauer haben, aber auch, welche Auswirkungen sie auf CO2-Ausstoß und Fertigungsmethoden haben.“ Erst ein gemeinsames Datenmodell, etwa auf der 3DExperience-Plattform, ermöglicht es, diese Anforderungen aus unterschiedlichen Blickwinkeln zu beleuchten, weil auch unterschiedliche Personen aus unterschiedlichen Bereichen, ja sogar unterschiedlichen Firmen am Projekt arbeiten können. „Wenn wir die Rückkopplungsschleifen zwischen beteiligen Abteilungen und Zulieferern eng halten, profitieren alle“, fasst Manderbach zusammen.

Der Nutzen vernetzter digitaler Modelle und virtueller Zwillinge ist, konsequent umgesetzt, dabei weitaus größer, als nur in der Produktentwicklung. „Digitale Modelle sind eine Spielwiese“, führt Manderbach aus. „Ich kann meine Gedanken fliegen lassen. Im virtuellen Bereich habe ich die Freiheit, mir andere Abläufe zu überlegen. Ich habe die Freiheit, andere Betriebsmittel einzusetzen und dann zu sehen, welche Auswirkungen das für den Prozess hat. Ich kann sogar die Bebauung mit einbeziehen, die Geometrie der Werkhalle. Ich kann ganze Maschinen neu anordnen, den Platzbedarf testen und vielleicht die Produktion erweitern, ohne eine neue Halle bauen zu müssen. Auch das wirkt sich ja auf den Ressourcenbedarf und damit den CO2-Fußabdruck aus.“

An die Mitarbeiter denken

People, Planet, Profit – für diese muss es Vorteile geben, das ist eine Leitschnur von Dassault Systèmes. Bei People geht es nicht nur um die Kunden und Nutzer der Produkte, sondern natürlich auch um die Mitarbeiter in den Unternehmen. „Es ist sehr wichtig, die Menschen mit auf die Reise zu nehmen, sie früh einzubinden und mit Schulungen auf die neuen Konzepte vorzubereiten“, betont Björn Manderbach. Auf der anderen Seite sei die Digitalisierung natürlich auch eine Chance für Unternehmen. Denn sie mache Firmen attraktiver für junge Mitarbeiter. „Wenn junge Auszubildende oder Studienabgänger, bei denen privat alles digital und vernetzt läuft, in ein Unternehmen kommen, bei dem noch Papier hin und her geschoben wird, dann wirkt das auf manche schon komisch.“ Digitale und nachhaltige Unternehmen sind so auch attraktiv für junge Mitarbeiter, was in Zeiten des Fachkräftemangels ebenfalls als ein Element der Nachhaltigkeit gesehen werden kann.