Die Simulations-Software iPhysics ermöglicht es jetzt, für Arbeitsstationen z.B. in der Montage Menschen in die Simulation und die virtuelle Inbetriebnahme zu integrieren. So können manuelle Prozesse digital mit Menschsimulationen abgebildet, gestaltet und optimiert werden. Das bietet alle Chancen und Vorteile, die bereits von Maschinen-Simulationen bekannt sind. Immer dann, wenn eine Montage neu aufgebaut, oder, viel häufiger, wenn bestehende Montagearbeitsplätze umgebaut oder verändert werden, z.B. bei Produktänderungen, bei Produktneuanläufen oder im Rahmen von Prozessverbesserungen.

Eine typische Situation in der Fertigung ist die Umgestaltung von Arbeitsstationen: Prozesse und Abläufe werden aufgenommen und analysiert. Das geschieht meist in Workshops zusammen mit Montagemitarbeitern und den Ingenieuren aus dem Engineering. Mit Videoanalysen und Schulungen wird schnell ermittelt, welche Abläufe suboptimal sind, man erkennt z.B. nicht-ergonomische oder unproduktive Material- und Werkzeugbereitstellung. Ideen werden gesammelt, wie eine besser gestaltete Arbeitsstation künftig aussehen soll. Auf Basis der Zeiten aus der Ist-Aufnahme wird abgeschätzt, welche Zeitpotenziale bestehen. Am Ende der Analyse und Ideenfindung gibt es dann meist viele verschiedene Möglichkeiten, alternative Ideen und Gestaltungsansätze.

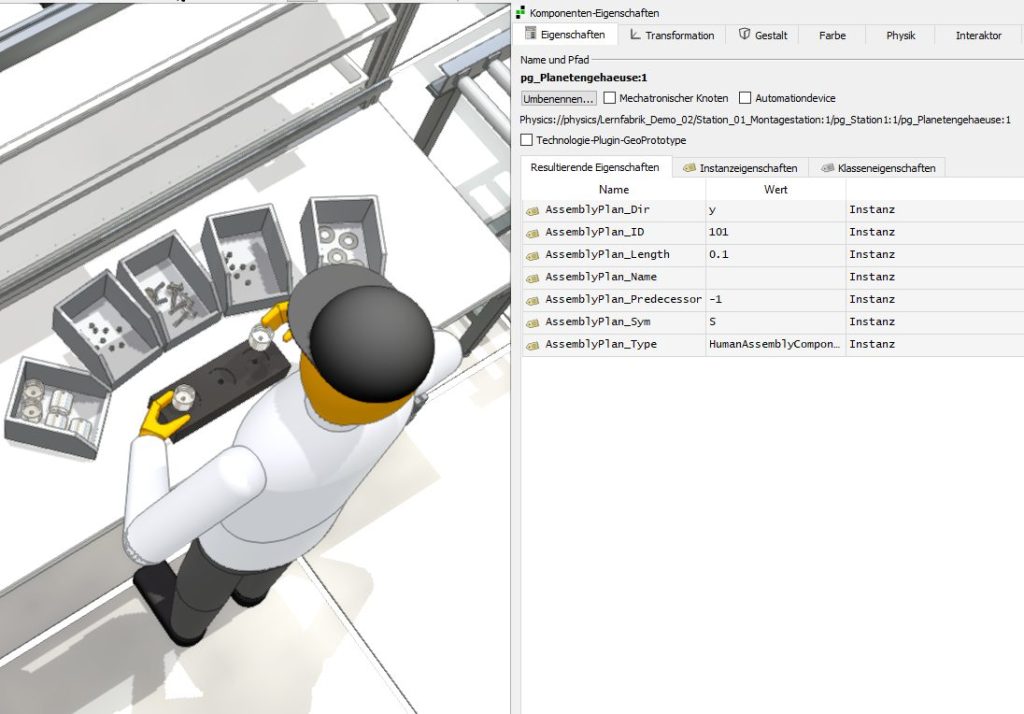

Genau an diesem Punkt kommt die Human Simulation von iPhysics ins Spiel. Bisher konnten die Effekte eines Neudesigns von Arbeitsstationen nur geschätzt oder mithilfe von MTM Tabellen ermittelt werden. Teilweise mussten die Stationen lange und aufwändig nachgebaut werden. Per Simulation lassen sich jetzt schnellere, einfachere und präzisere Informationen über Prozesse, Zeiten und kritische Punkte einer neuen Arbeitsstation als bisher ergeben.

Mögliche Schritte zur Integration

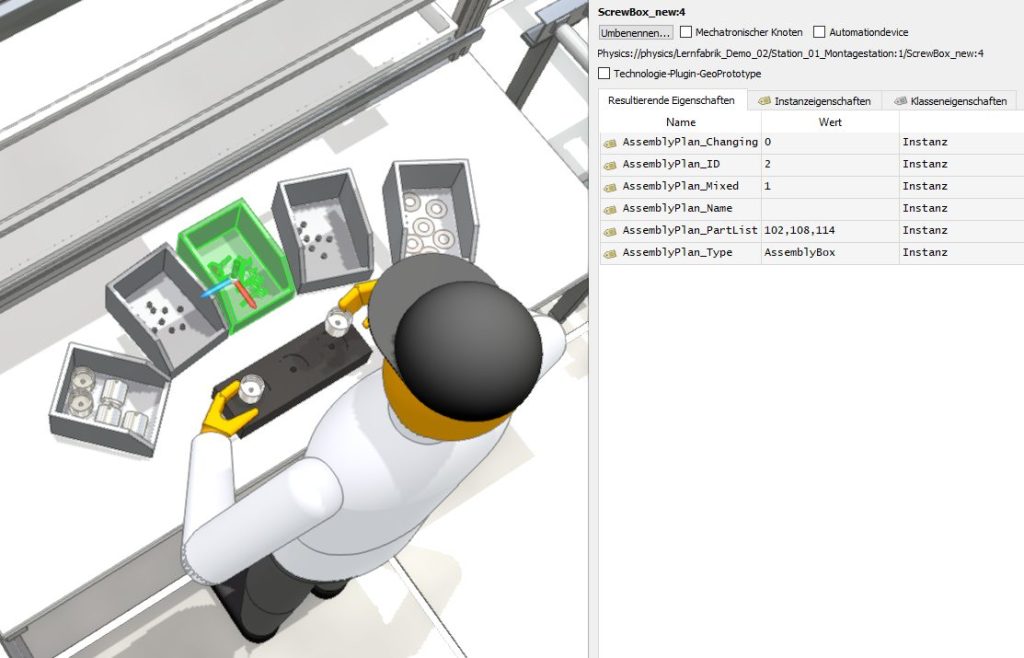

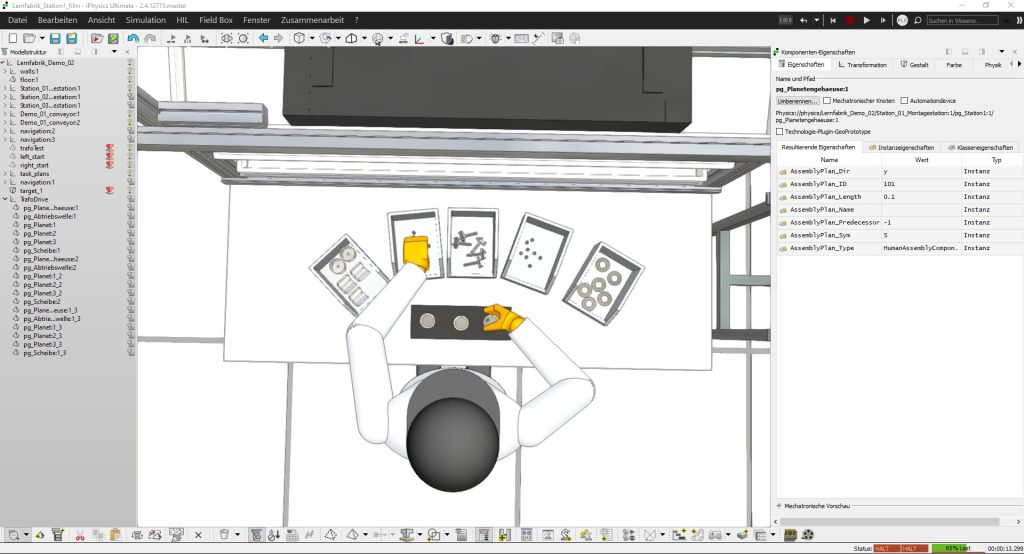

Im ersten Schritt wird ein Modell der jeweiligen Station erstellt. Montagereihenfolgen und Teile können direkt über die CAD-Schnittstelle in iPhysics übertragen werden. Durch die grafische Benutzeroberfläche der Simulationssoftware werden Behälter, Werkzeuge und Vorrichtungen hinzugefügt und positioniert. So kann die Station unter Einbeziehung von Positionen, Entfernungen und Daten für Greif- und Fügesituationen simuliert werden.

Bisher wurde im ersten Schritt eine Nachbildung des bestehenden Systems erstellt und simuliert. Gerade dann, wenn es verschiedene Ideen oder Versionen zum Design der Arbeitsstation gibt, können alle Optionen und Versionen mit wenig Zeitaufwand getestet und verfeinert werden. So zeigt sich sofort im virtuellen Modell, wo es Probleme oder weiteres Potenzial gibt. Mit nur wenigen Klicks können die Modelle direkt umgebaut werden – die Auswirkungen sind unmittelbar sichtbar.

Erste erfolgreiche Projekte mit Humans haben gezeigt, wie groß die Chancen sind. Betrachtet wurden fünf verkettete Montagearbeitsstationen mit insgesamt über 60 Arbeitsschritten. Die Herausforderung lag darin, die Arbeitsinhalte so zu verteilen, dass die Stationen für alle der 15 Produktvarianten synchron getaktet sind. In der Simulation wurden verschiedene Szenarien aufgebaut und getestet. In wenigen Minuten wurden Arbeitsgänge und zugehöriges Material bzw. Werkzeuge zwischen Arbeitsstationen verschoben. Die Simulation zeigte sofort Verluste durch Taktzeitleerlauf an und bot eine statistische Auswertung der jeweiligen Zeiten. Diese punktgenaue Auswertung lässt sich nur durch Simulation erreichen und auch nur so sind schnelle Auswertungen für beliebige Produktmixe machbar. In einer Produkttabelle wurden in Sekunden der Produktmix von Varianten, Mengen vorgegeben, die Simulation gestartet und so dynamisch getestet, wie sich die verketteten Arbeitsstationen zueinander verhalten, wenn mehrere Maximal-Artikelvarianten hintereinander durch das System laufen.

Gerade dieses Vorwissen über Gestaltungsvarianten, Verbesserungsmöglichkeiten oder kritische Punkte wird dann um ein Vielfaches größer und detaillierter sein, wenn es an die tatsächliche Umsetzung geht.

Bild: machineering GmbH & Co. KG

Bild: machineering GmbH & Co. KG

Bild: machineering GmbH & Co. KG

Mensch-Simulation mit iPhysics – Bild: machineering GmbH & Co. KG

Bild: machineering GmbH & Co. KG

Datenschutz und Mitarbeitersicherheit

Gerade bei größeren Unternehmen werden oftmals durch den Betriebsrat Datenschutzbedenken geäußert, wenn es darum geht, Mitarbeiter bei der täglichen Arbeit zu analysieren und die einzelnen Schritte zu bewerten. Durch die Simulation der Werker werden solche Analyseeinsätze obsolet. Zudem lassen sich durch den Einsatz von Humans produktivere und ergonomischere Montagestationen entwickeln. Die Mitarbeiter können gezielter und effizienter eingesetzt werden. Durch iPhysic Humans werden die Hochlaufzeiten auf Kammlinie also deutlich verkürzt, weil Testen und Verfeinern der Montagestationen schon lange vor dem Aufbau durchgeführt wurde.

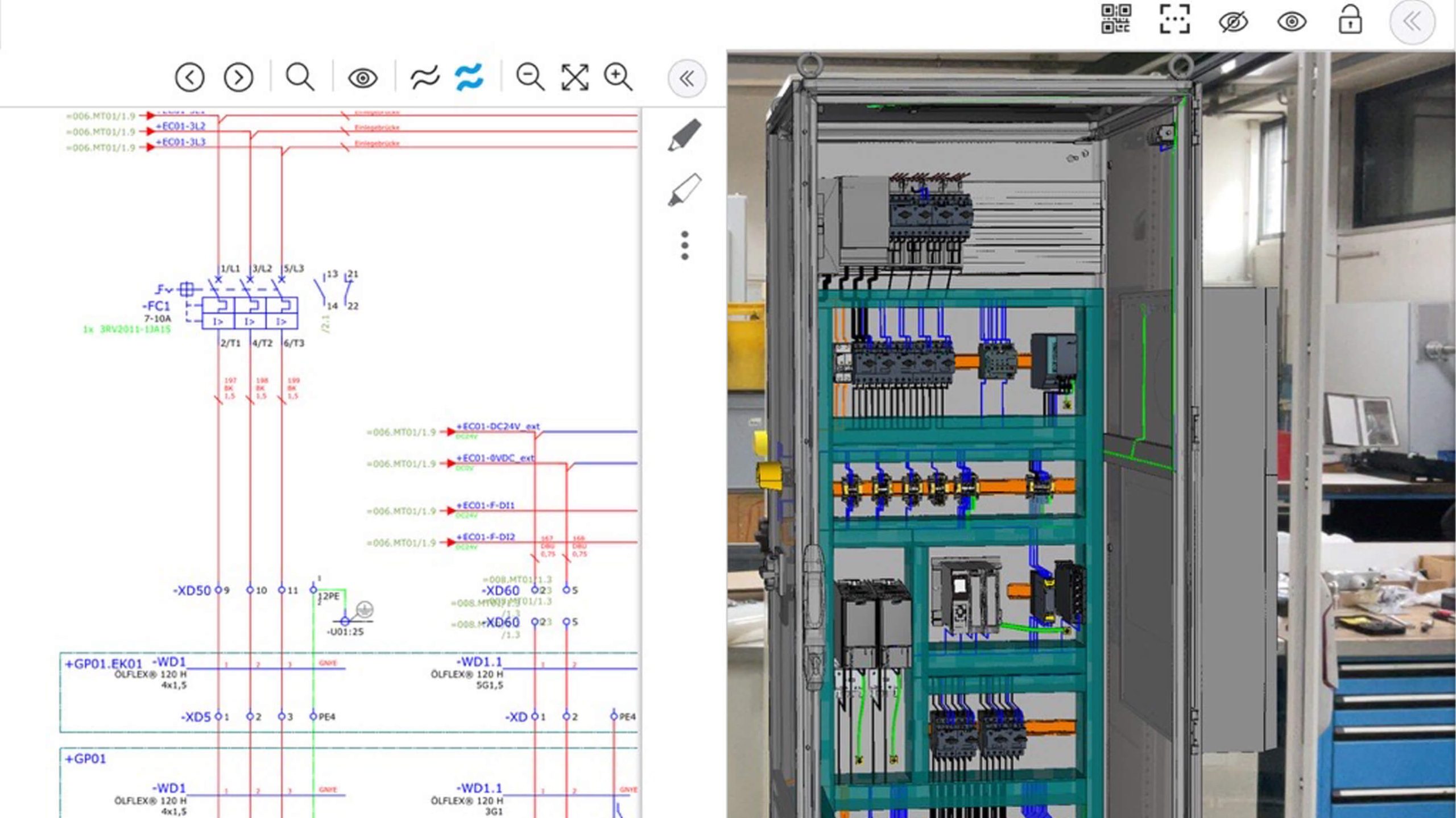

In Zeiten, in denen Cobots immer öfter Einzug in Montagehallen halten, wird und muss das Thema Mitarbeitersicherheit im Vordergrund stehen. Die Mensch/Maschinen-Kollaboration birgt immer noch Risiken, die sich unter Hinzunahme von Humans Simulation schon während der Planungsphase deutlich reduzieren lassen. Daher hat Machineering großen Wert darauf gelegt, dass sich die simulierten Mitarbeiter nicht nur von A nach B in der Fertigung bewegen, sondern echte Arbeitsschritte oder Handgriffe an der Anlage erledigen. So wird schon bei der Maschinenplanung der Mensch unter Realbedingungen mit einbezogen und für die Auslegung von beweglichen Maschinenteilen berücksichtigt.