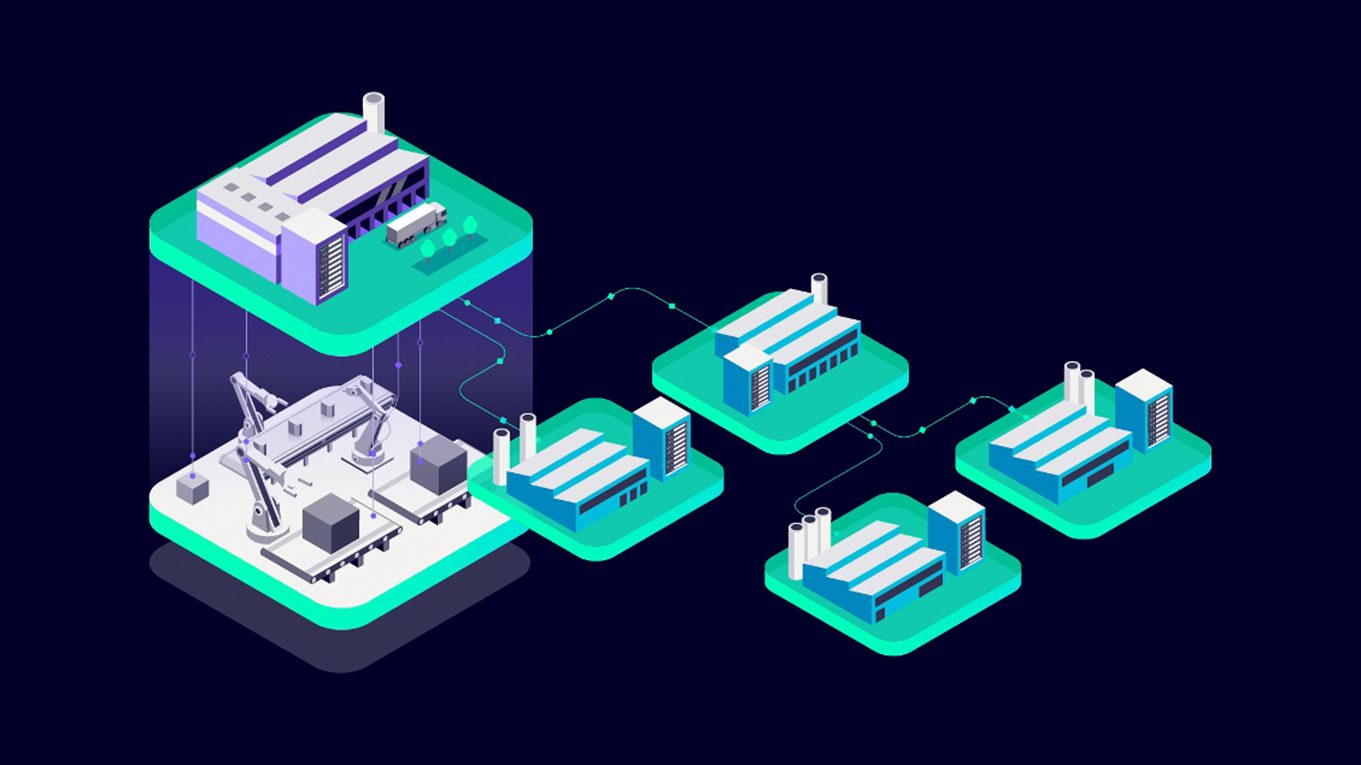

Um ihre Prozesse aus verschiedenen Gründen zu digitalisieren, setzen Industrieunternehmen bereits zahlreich digitale Geräte ein, die sehr viele Daten erzeugen – ein Großteil davon jedoch noch ungenutzt. Dadurch werden sich bietende Möglichkeiten der Wertschöpfung nicht wahrgenommen. Denn durch eine entsprechende Sammlung, Speicherung und Analyse der Daten könnten die Betreiber ihre Betriebsabläufe verbessern bzw. den Betrieb ungestört am Laufen halten.

Daten für Mehrwerte freigeben

Geräte, Maschinen und damit verbundene Dienstleistungen werden zunehmend digital, um einen Mehrwert gegenüber traditionellen Konzepten zu erbringen, etwa um einen Ausfall zu verhindern, schneller zu sein oder Kosten zu senken. Zwangsläufig ist dies mit der Bereitschaft der Anwender verbunden, Daten freizugeben – was aber noch häufig fehlt. Infolgedessen lassen sich Nutzen und Potenzial der Digitalisierung in vielen Fällen nicht erproben. Unternehmen sollten also nicht gleich ‚die Zugbrücke hochziehen‘, sondern im Kleinen Lösungen testen, um den Mehrwert für sich zu erkennen.

Einfach einsteigen mit dem Antrieb

Gerade kleine und mittelständische Unternehmen fürchten hohe Investitionen und Zeitaufwand bei Digitalisierungslösungen. Deshalb sind sie vorsichtig und wollen nicht auf die falsche Strategie oder Technologie setzen. Sie wollen kein Risiko eingehen und lieber auf Bewährtes setzen. Beim Einstieg in die Digitalisierung gilt es stets die Balance zu halten zwischen traditionellen Stärken und dem Neuen. Der Wandel sollte mit Maß vollzogen werden und nicht im Hauruckverfahren. Einen guten Einstieg in die Digitalisierung bietet dabei die elektrische Antriebstechnik. Es macht Sinn, Antriebssysteme transparent zu machen, denn sie spielen eine Schlüsselrolle in der Fertigung. Fällt eines aus, steht meistens die ganze Produktion still. Daher sind Antriebe auch Dreh- und Angelpunkt für die Instandhaltung.

Wirtschaftlichkeit

Antriebssysteme sind kritische Komponenten im Betrieb. In den meisten Fällen macht heute aber eine umfassende Überwachung mit bisherigen Analyselösungen wirtschaftlich wenig Sinn. Zum einen ist dafür eine anspruchsvolle Infrastruktur erforderlich, die teilweise teurer als die Antriebskomponenten selbst ist. Des Weiteren müssen die Überwachungseinrichtungen von externem Fachpersonal installiert, gewartet und softwaretechnisch gepflegt werden. Nicht zuletzt braucht es eine korrekt aufgebaute Infrastruktur, ohne die das Wartungsteam keine ausreichenden Daten für Optimierungsmaßnahmen hat. Dazu müsste jedoch das komplette Antriebssystem teuer verkabelt werden und bräuchte ein eigenes Auswertungssystem.

Daten digital generieren

Mit digitalen Mitteln lassen sich Daten hingegen einfach generieren. Es gibt digitale Lösungen, die sofort einen Mehrwert bieten, wie etwa die Stillstandszeiten zu reduzieren. Die Instandhaltung von Antriebssystemen wird mit solchen Lösungen günstiger, weil weniger Ressourcen für diese Zwecke benötigt werden. Die digitalen Daten werden allerdings auch in Zukunft den Servicetechniker vor Ort nicht ersetzen. Durch die vorherige Analyse weiß er aber, welche Maßnahmen voraussichtlich erforderlich sind. Ungeplante Maschinenstillstände lassen sich so verkürzen oder sogar vermeiden.

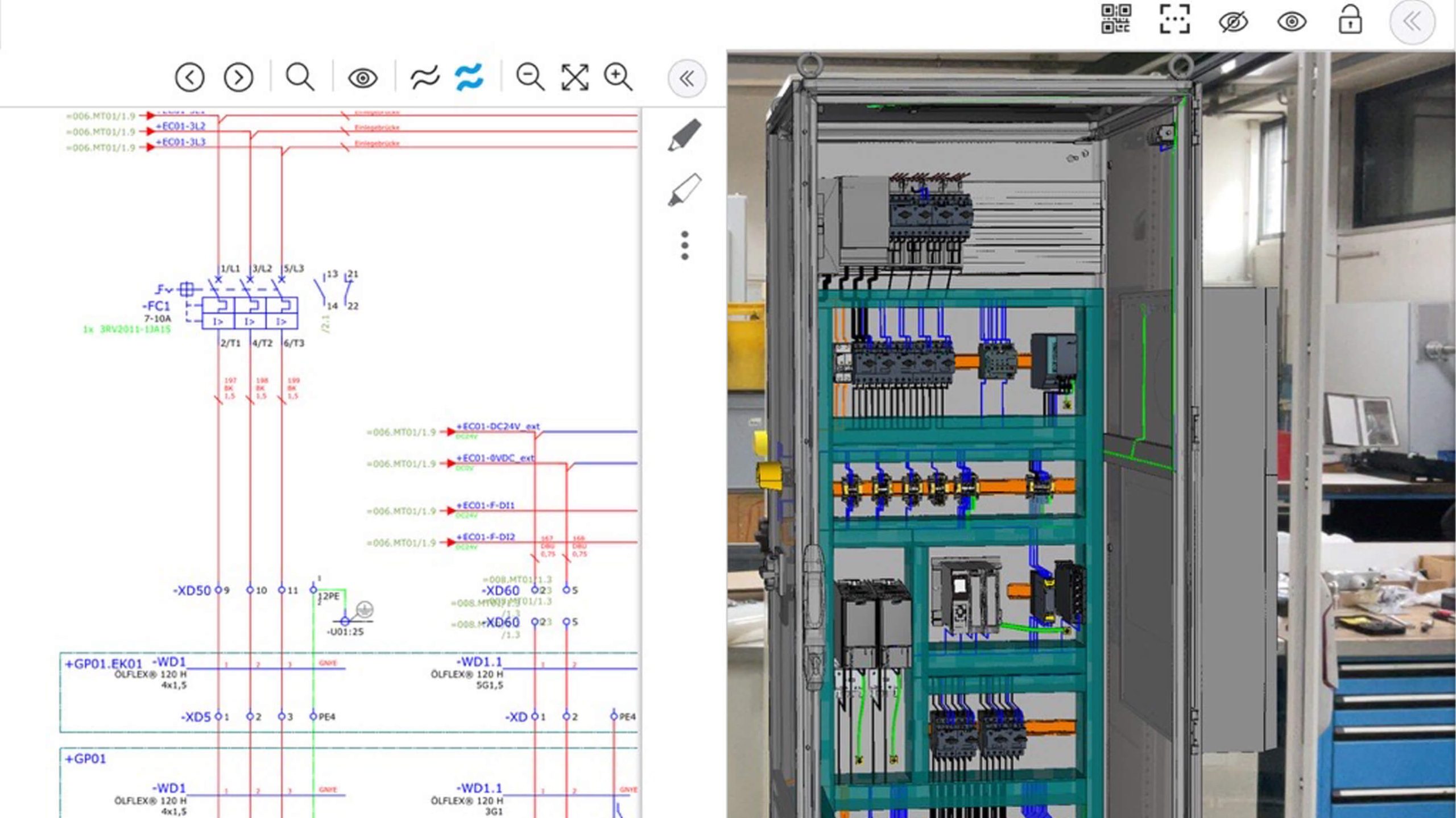

Präzise Informationen für die Wartung

Um Wartungsmaßnahmen im Voraus planen zu können, werden präzise Informationen benötigt, welche Bauteile repariert oder ausgetauscht werden müssen und zu welchem Zeitpunkt dies stattfinden soll. Bei der Digitalisierung von Antrieben geht es daher zuerst darum, Daten zu messen, sie zu sammeln, zu erfassen und auszuwerten – sowie die richtigen Schlüsse aus ihnen zu ziehen. Vor dieser Aufgabe stehen Maschinenbauer wie Endanwender gleichermaßen. Ein transparentes Zustandsmonitoring für elektrische Antriebe aufzusetzen, ist meist recht aufwändig. Auch stellt die sichere Verbindung durch das lokale Netzwerk oft eine Hürde dar. Neue Lösungen ermöglichen es jetzt aber, Motoren und Frequenzumrichter einfach via Mobilfunk in der Cloud zu überwachen oder per App eine direkte Verbindung zu Experten aufzubauen. Dadurch lassen sich längere Ausfälle vermeiden und eine hohe Produktivität sicherstellen.

Condition Monitoring als Einstieg

Ein wichtiges Einsatzfeld und Einstiegsmöglichkeit für digitale Lösungen ist das Condition Monitoring. Die meisten Ausfälle und Störungen an Komponenten von Antriebssystemen ließen sich durch das dadurch mögliche Predictive Maintenance, also eine datenbasierte vorausschauende Wartung, vermeiden. Um diese im Voraus planen zu können, benötigt der Anlagenbetreiber aber präzise Informationen darüber, welche Bauteile Auffälligkeiten zeigen, eventuell repariert oder ausgetauscht werden müssen und zu welchem Zeitpunkt dies stattfinden soll. Besondere Aufmerksamkeit verdient dabei die Wartung von Motoren, sind doch unzählige davon im Einsatz. Bei drehzahlgeregelten Antrieben kann häufig der Frequenzumrichter eventuelle Anomalien des Motors erkennen, die durch eine Reparatur beseitigt werden können. Wie verhält es sich aber mit den vielen Motoren, die direkt am Netz laufen und nicht mit einem Frequenzumrichter geregelt werden? Der Bedarf für eine Lösung direkt am Motor ist also groß. Ein Großteil der Niederspannungsmotoren in weniger wichtigen und teilkritischen Anwendungen wird heute noch ohne Zustandsüberwachung eingesetzt. Sie werden reaktiv gewartet, d.h. sie laufen so lange, bis eine Störung oder ein Ausfall auftritt. Dann werden sie instandgesetzt oder ausgetauscht. Vorteil dieser Strategie liegt in geringen Wartungskosten. Sie hat jedoch einen wesentlichen Nachteil: Stillstände erfolgen nicht geplant (also Ausfälle) und können sehr teuer sein.

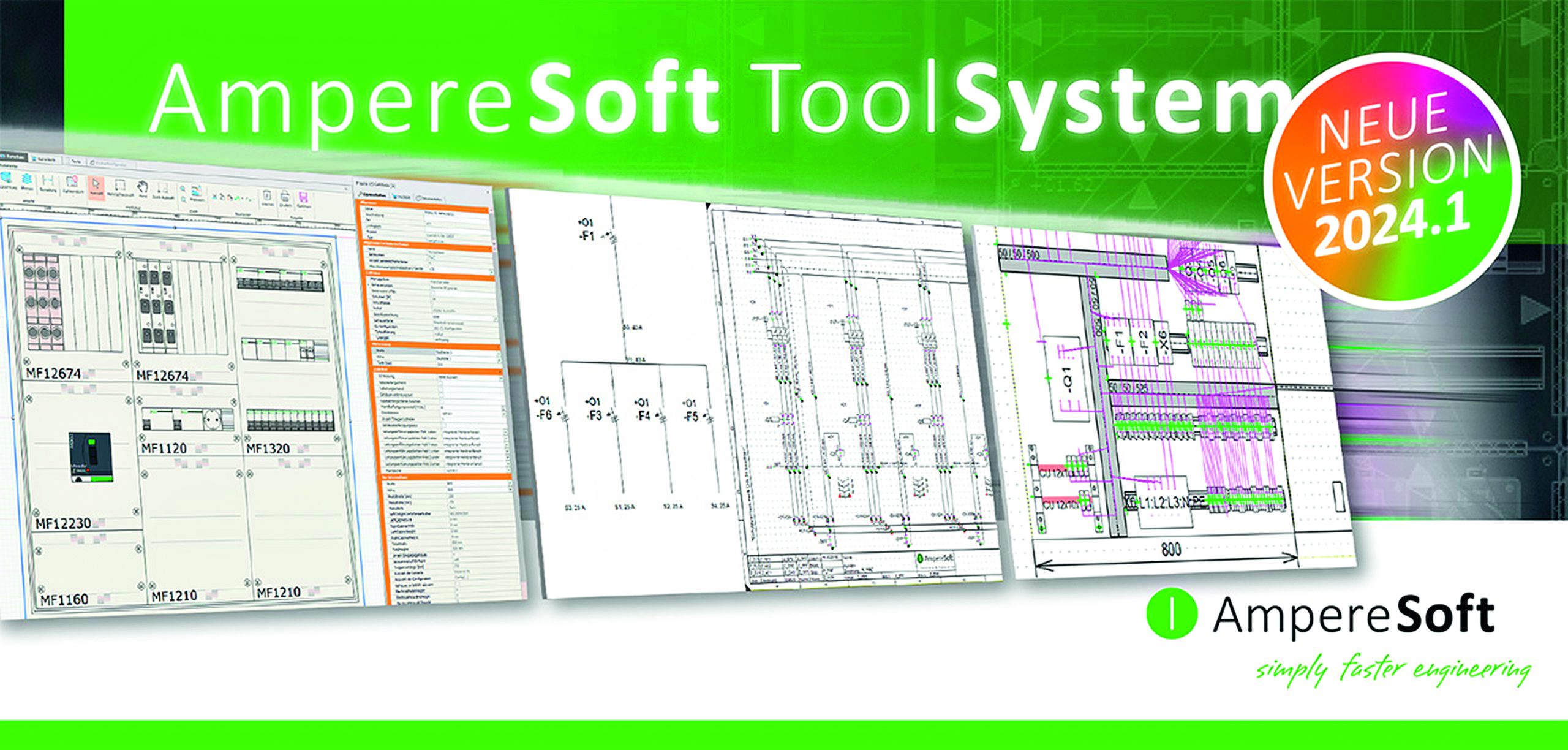

Selbstauskunft der Geräte nutzen

Bei der Wartung von Antriebskomponenten gibt es derzeit verschiedene Ansätze, die alle einen Zweck verfolgen: Die Selbstauskunft der Geräte zu nutzen, damit der Anwender mehr über deren Status und gegebenenfalls auch zu Predictive Maintenance erfährt. Serviceteams lassen sich damit zunehmend nach Bedarf einsetzen und nicht mehr nur zu einem festen Zeitpunkt. Die Unternehmen haben dabei klare Anforderungen: Gefragt sind einfache, günstige und skalierbare Lösungen, die sofort einen Mehrwert bieten.

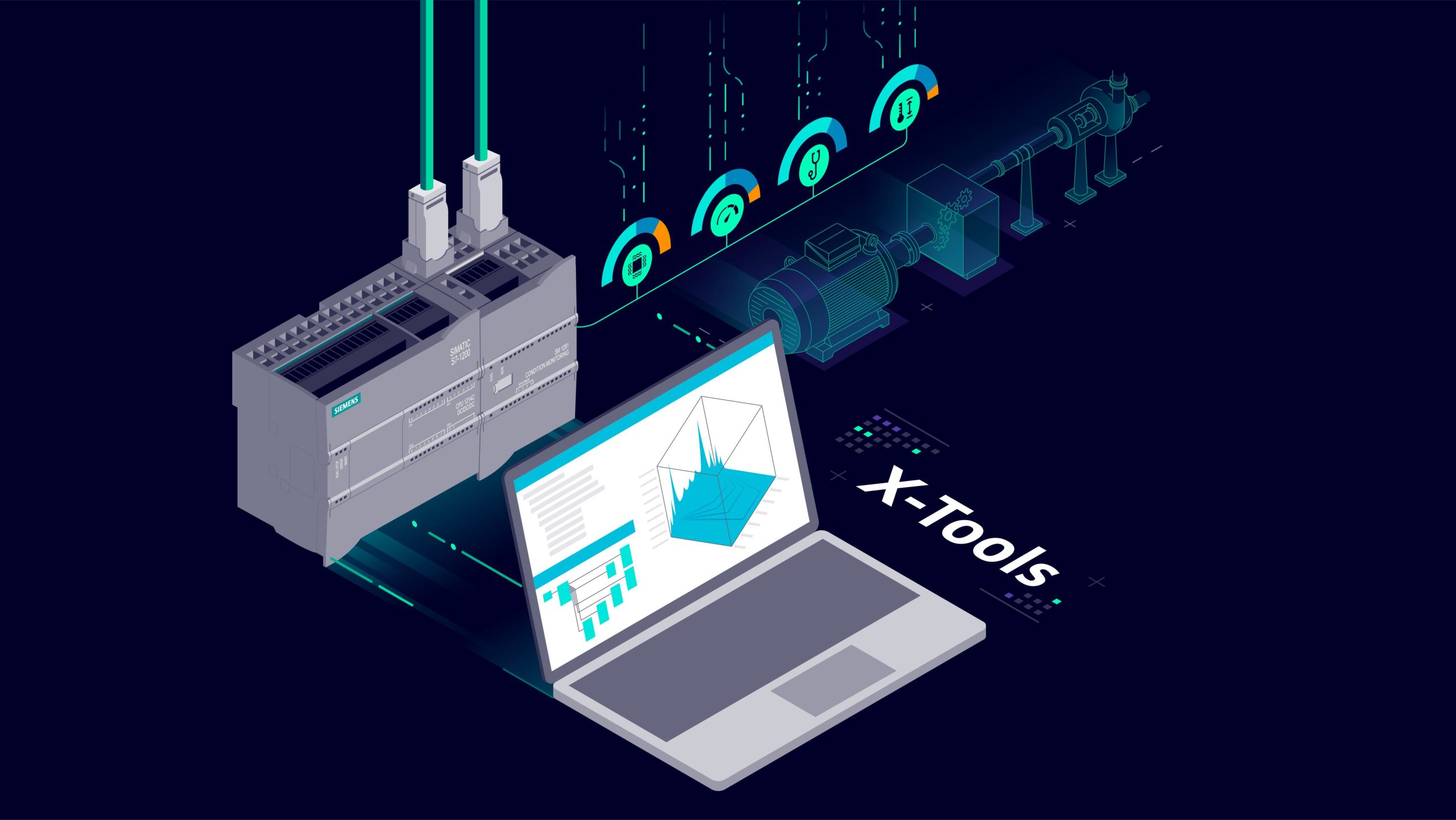

Vom reaktiven zum proaktiven Service-Modell

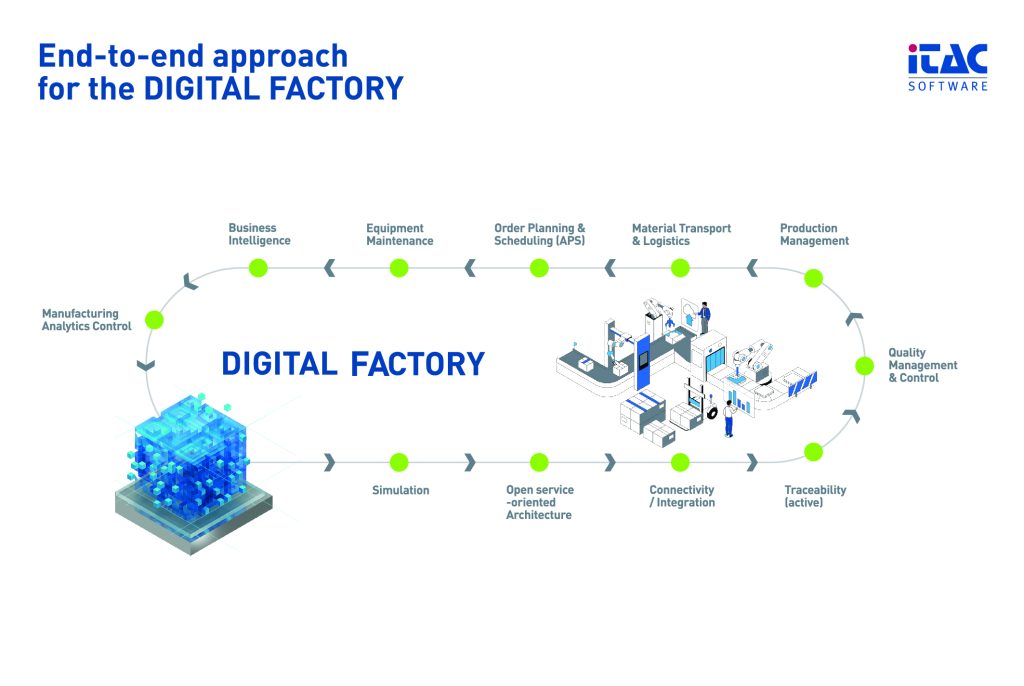

Mit der Digitalisierung ändern sich zugleich auch Geschäftsmodelle. Es wird sich eine völlig neue Instandhaltungs-, Dienstleistungs- und Servicewelt eröffnen, in der unterschiedliche Dienstleister dazu beitragen können, die Anlagenleistung zu erhöhen und gleichzeitig Kosten zu sparen. Sah man sich früher beispielsweise einem reaktiven Service-Modell gegenüber, kann man heute aus der Ferne auf ein Abbild des Frequenzumrichters in der Cloud zugreifen und dessen Zustand analysieren, also proaktiv vorgehen. Damit lassen sich statt der reinen Reparatur neue wertigere Dienstleistungsmodelle realisieren, die helfen, dass weniger Schäden passieren und Maschinen weniger häufig stillstehen.

Dies ist der erste Teil unserer dreiteiligen Artikelserie. Im zweiten Teil geht es um den einfachen operativen Einstieg in die Digitalisierung in kleinen Schritten (erscheint in Ausgabe 6). Teil 3 richtet den Fokus auf den kurz- und langfristigen Nutzen und die Mehrwerte, die digitale Lösungen bieten können (Ausgabe 7).