Rotierende Geräte, wie Motoren, Pumpen oder Getriebe sind millionenfach in Produktionsanlagen zu finden. Je nach Belastung verschleißen sie unterschiedlich schnell. Will man kostspielige Ausfälle vermeiden, müssen die Geräte sorgfältig überwacht werden – was natürlich auch Kosten verursacht. Besonders gilt dies für manuelle Prüfungen. Effizienter sind automatisierte Verfahren, wie CMS (Condition Monitoring). Hierbei werden verschiedene Parameter, wie Stromaufnahme oder Temperaturwerte kontinuierlich erfasst und ausgewertet. An dieser Stelle setzt Weidmüller mit der dezentralen Lösung U-Sense an, um Zustandsdaten im IIoT bereitzustellen – auch nachträglich. So lassen sich auch einfache Asynchronmotoren in ein IoT-Umfeld integrieren und analysieren.

Die Produktfamilie U-Sense liefert durch smartes Preprocessing jene Daten, die der Anlagenbetreiber für Condition-Monitoring- oder Predictive-Maintenance-Ansätze benötigt Zusätzlich berücksichtigt das Produkt alle Anschlussvarianten von E-Motoren. In Verbindung mit einer nachgeschalteten Analytics Software können Fehler automatisiert erkannt und Handlungsempfehlungen gegeben werden. Auch können Hinweise abgeleitet werden, wie die Anlage verbessert werden kann, um beispielsweise ihre Lebensdauer zu verlängern. Die erfassten Daten werden an die Cloud oder an einen lokalen Server übertragen; Dashboards geben dann dem Anwender einen schnellen Überblick. So lassen sich Betriebszeiten von Motoren und damit die Anlagenverfügbarkeit erhöhen, sowie die Kosten für Wartungen und Reparaturen senken.

Aktuell stehen zwei Sensormodule zur Verfügung: Der universelle Stromsensor U-Sense Energy Drives und der Vibrationssensor U-Sense Vibration. Beide Geräte enthalten hochwertige Sensoren und sind durch robuste Gehäuse sowie eine industrietaugliche Anschluss- und Kommunikationstechnik für die maschinennahe Montage geeignet.

Maschinennahe Datenerfassung

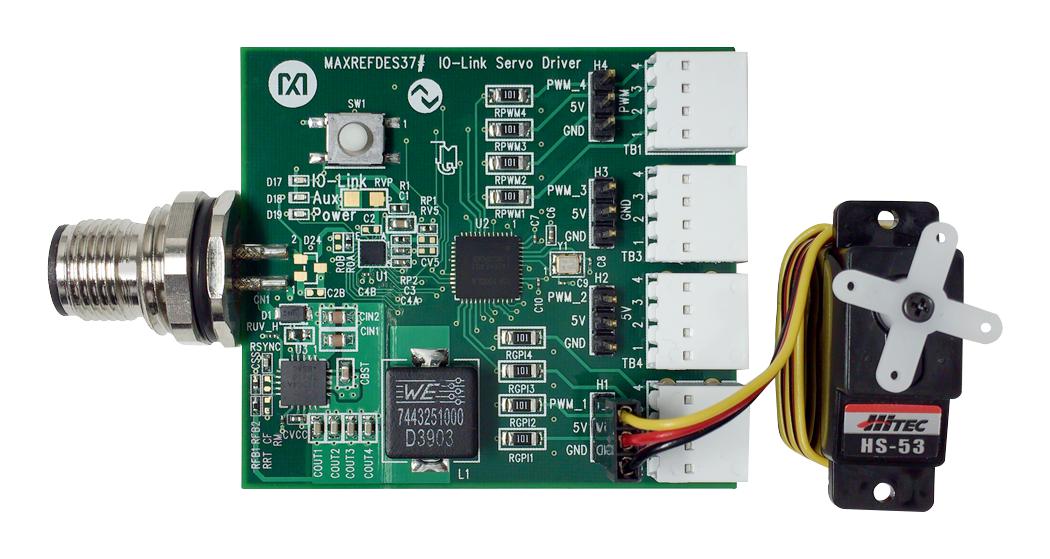

Das Modul U-Sense Energy Drives erfasst alle relevanten elektrischen Zustände eines Elektromotors und stellt diese in einem IIoT-Netzwerk zur Verfügung. Dabei kommen industrieübliche Sensoren zum Einsatz, die den Strom- und Spannungsverlauf mit einer Genauigkeit von 3 Prozent bei einer Abtastrate von 1kHz erfassen. Über digitale und analoge Eingänge lassen sich bei Bedarf weitere Sensoren integrieren. Ein Control-Modul verarbeitet die erfassten Zustände und digitalisiert diese, so dass sowohl direkt gemessene als auch berechnete elektrische Größen digitalisiert werden. Damit stehen nicht nur Messwerte für Spannung und Ströme aller Phasen, sondern etwa auch Wirk- und Blindleistung, Schaltzyklen oder Betriebsstunden sowohl lokal wie auch weltweit zur Verfügung.

Die Kommunikation der Daten via Modbus-RTU-Protokoll und RS485-Busleitung nach IEC61158 ermöglicht eine stabile und sichere Übertragung auch über weite Strecken. Die offene Protokollstruktur erlaubt eine einfache Integration in vorhandene Netzwerke. Durch das IP65-Gehäuse und die Push-In-Anschlusstechnik zur schnellen Installation, lässt sich das Gerät dicht am Motor installieren. Hierfür sind nur kurze Stillstandszeiten erforderlich. Eine separate Spannungsversorgung stellt die ständige Verfügbarkeit sicher und ermöglicht die Erfassung von Daten ohne Zeitverzögerung.

Vibrationen verraten Verschleißerscheinungen

Vibrationen verraten viel über den Zustand eines Antriebes: ob er gleichmäßig läuft oder sich Verschleißerscheinungen abzeichnen. Mit dem Smart Sensor U-Sense Vibration lassen sich auffällige Vibrationen erfassen, lange bevor das Bauteil ausfällt. Die Datenübertragung erfolgt per Bluetooth Low Energy 5.0; als Stromversorgung dient eine auswechselbare AA-Batterie. Da die Kommunikation ereignisorientiert und damit energiesparend erfolgt, ist eine Batterielebensdauer von bis zu 2 Jahren erreichbar. Der Messbereich umfasst +/-2 bis +/-16g bei einer Abtastrate von 10Hz bis 1kHz. Das IP66/IP67- geschützte Gehäuse bietet vielfältige Montagemöglichkeiten und ist dank der einfachen Installation ohne lange Stillstandzeiten in bestehende Anlagen zu integrieren. Spezialwerkzeug wird hierfür nicht benötigt. Die Montage kann an Kühlrippen oder im Bereich der Lager erfolgen. Der Sensor ist für einen Einsatz unter erschwerten Bedingungen ausgelegt: so darf die Umgebungstemperatur zwischen -20 und +85°C betragen. Zertifikate, wie FCC, cULus, ATEX, IECEX (Zone 2 / 22) erweitern das Einsatzspektrum zusätzlich.

Fazit

Der Weg ins Industrial IoT muss nicht kompliziert sein. Egal, ob ein Zugang zu wertvollen Motordaten oder eine Cloudanbindung benötigt wird, Weidmüller bietet mit U-Sense passende Komponenten und Services. Mit dem umfassenden, zukunftsorientierten und aufeinander abgestimmten IoT-fähigen Portfolio will das Unternehmen seinen Kunden den Weg bereiten – egal ob Greenfield oder Brownfield.