Am Anfang von Industrie 4.0 und Internet of Things (IoT) stand die Idee von intelligenten Maschinen und Produkten, die über eine internetbasierte Dateninfrastruktur miteinander kommunizieren und sich so quasi selbstständig managen und optimieren. Inzwischen sind die Erwartungen an digitalisierte Produktionsumgebungen naturgemäß sehr viel konkreter geworden.

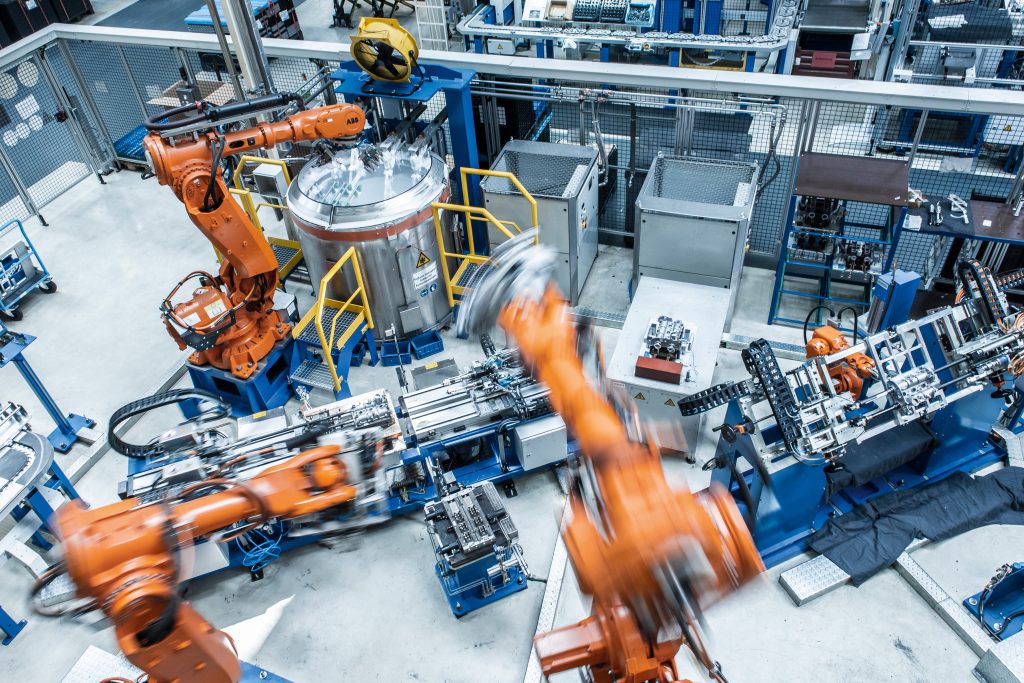

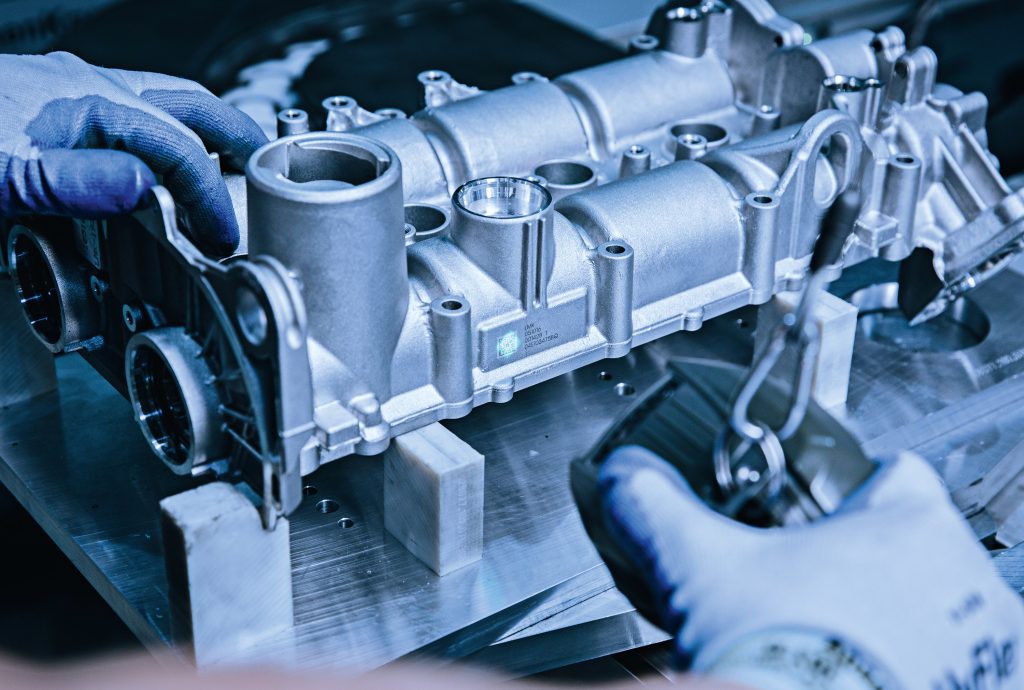

Das zeigt auch das Beispiel der Antriebseinheit von Thyssenkrupp, einer Unternehmensgruppe innerhalb des Thyssenkrupp-Konzerns mit über 3.500 Mitarbeitern. Der auf gebaute Antriebskomponenten für Verbrennungs-, Hybrid- und Elektromotoren spezialisierte Autozulieferer leistet einen wesentlichen Beitrag zur Emissionsreduzierung für eine nachhaltige Mobilität. Das Produktportfolio erstreckt sich von gebauten Nockenwellen über variable Ventiltriebsysteme bis zur Rotorwelle als Kernkomponente elektrischer Antriebe. Das Headquarter des Unternehmens befindet sich in Ilsenburg. Die Unternehmensgruppe produziert an zehn Standorten in Deutschland, Liechtenstein, Ungarn, den USA, Brasilien, Mexiko und China hochmoderne Antriebskomponenten für den Antriebsstrang.

Neue Möglichkeiten durch Digitalisierung

Gerade in einer Unternehmensgruppe dieser Größe und Ausrichtung birgt die fortschreitende Digitalisierung enorme Potenziale, die der Projektleiter am Standort Ilsenburg so zusammenfasst: „Daten aus den Produktionsanlagen bieten die Basis für die Optimierung von Prozessen und Wartungsmodellen, Stichwort Predictive Maintenance. Außerdem ermöglichen sie eine weltweite Vergleichbarkeit von Prozessen und Maschinen in den Werken und schaffen damit auch eine höhere Transparenz und aussagekräftigere Kennzahlen für das Management. Und nicht zuletzt wird die Kooperation zwischen den Werken einfacher.“

Um diese Potenziale künftig voll ausschöpfen zu können, implementiert die Antriebseinheit von Thyssenkrupp derzeit eine neue MES-Plattform (Manufacturing Execution System). Ein zentrales Element der Lösung ist eine eigenprogrammierte Software zur Maschinendatenerfassung. Die Daten werden dort aufbereitet, um dann in einer übergeordneten MES-Software weiterverarbeitet und genutzt werden zu können. Entwickelt und erprobt wurde dieses Modell im Pilotwerk Ilsenburg: „Wir geben den Standorten das Konzept an die Hand“, so erklärt der Projektleiter die Umsetzungsstrategie, „dieses wird dann als Standard für die Werke weltweit ausgerollt und vor Ort umgesetzt“.

Sichere und einfache Integration von Maschinennetzen

Neben vielen anderen komplexen Herausforderungen, die ein solches Projekt naturgemäß stellt, galt es auch, eine vermeintlich einfache Aufgabe zu lösen: „Um die Daten systematisch nutzen zu können, müssen diese erst einmal geordnet aus den Maschinen abgegriffen werden“, beschreibt ein IT-Experte des Projektteams bei Thyssenkrupp die Problemstellung. Geordnet heißt in diesem Zusammenhang: vor allem ohne interne IP-Adresskonflikte innerhalb der Produktionsmaschine und automatisiert, also ohne den operativen Aufwand und die potenziellen Fehlerquellen, die sich aus einer manuellen Erfassung ergeben würden.

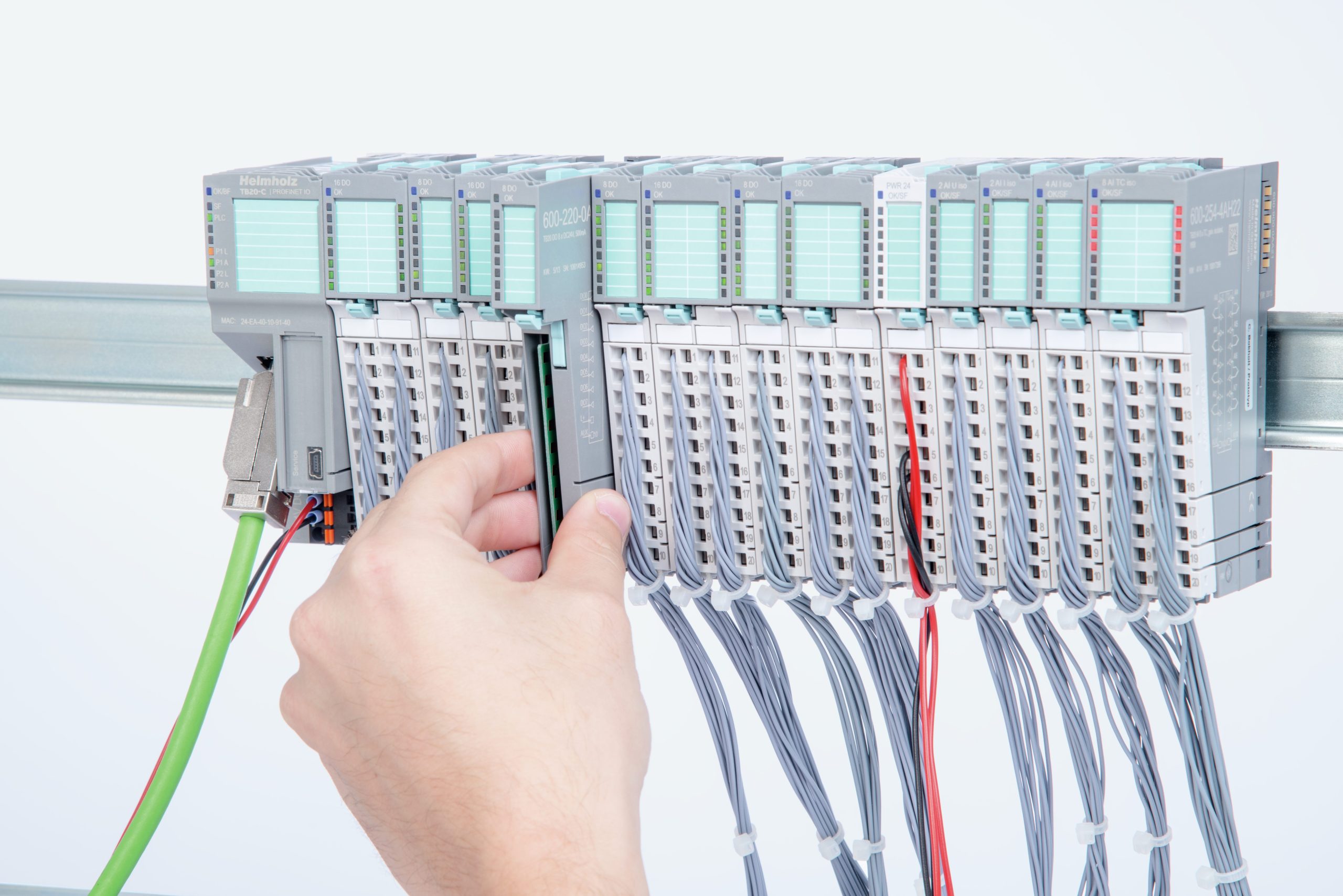

Gleichzeitig bietet sich bei der Unternehmensgruppe – wie bei vielen produzierenden Unternehmen – das Bild einer historisch gewachsenen Automatisierungsinfrastruktur. Die spezifischen Anforderungen einer zunehmenden Digitalisierung treffen damit vielfach auf mehrere Jahre alte Bestandsanlagen. Gefragt waren also Komponenten, um diese ebenso sicher wie einfach in digitale Netzwerk- und Industrie-4.0-Umgebungen einzubinden – und das mit weltweiter Verfügbarkeit und zu einem überschaubaren Investment. Fündig wurden die Verantwortlichen schließlich bei Helmholz.

Netzwerkkomponenten von Helmholz

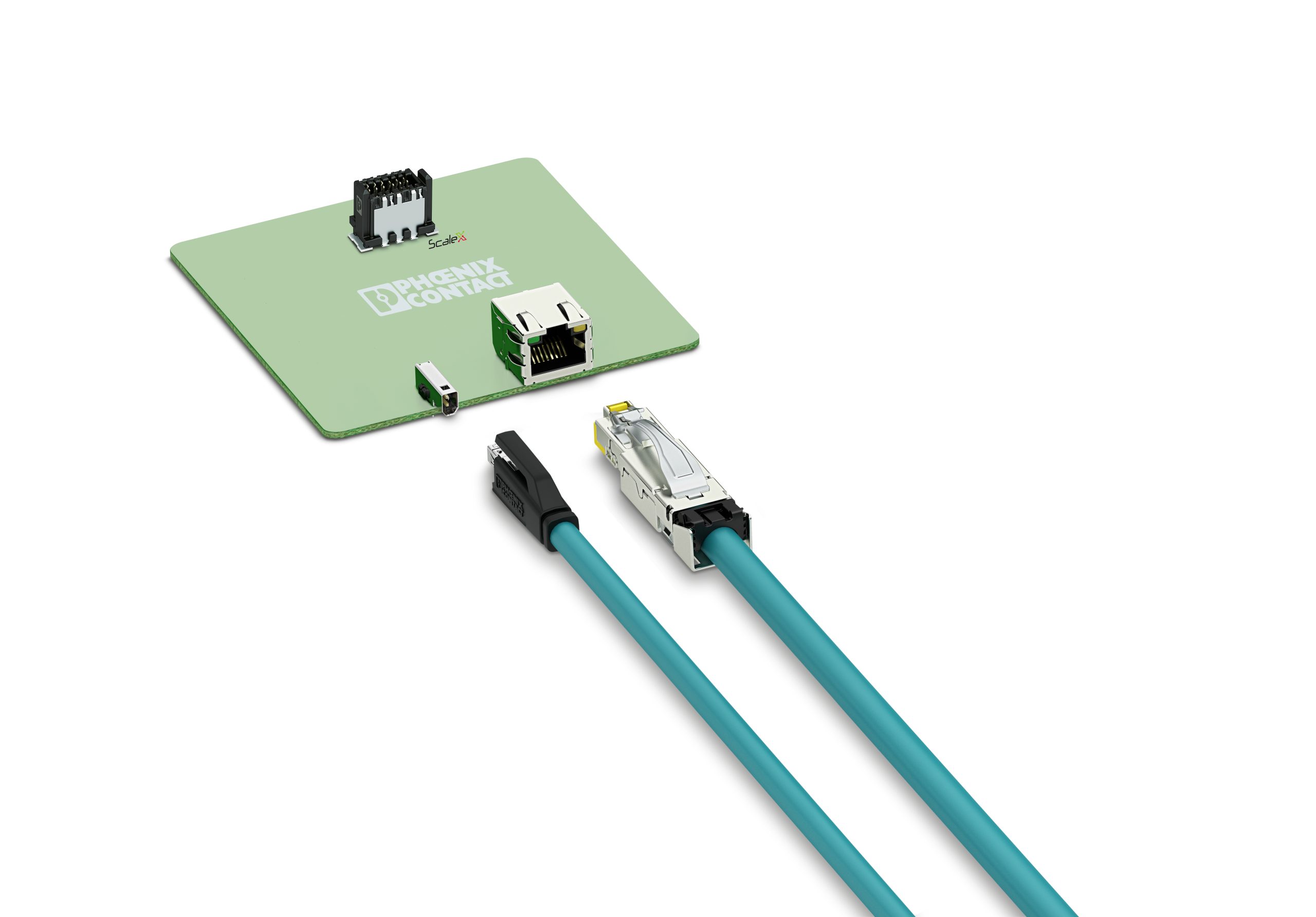

Der erste Anknüpfungspunkt ihrer umfangreichen Marktrecherche war dabei das Industrial NAT-Gateway Wall IE von Helmholz. Im Bridge-Betriebsmodus agiert es als Layer-2-Switch. Im Gegensatz zu normalen Switches ist auch in dieser Betriebsart eine Paketfilterung möglich. Mit dem Paketfilter lässt sich der Zugriff zwischen dem Produktionsnetzwerk und der jeweiligen Maschine bzw. Linie einschränken. Beispielsweise kann konfiguriert werden, dass nur bestimmte Teilnehmer aus dem Produktionsnetzwerk mit definierten Teilnehmern aus der Automatisierungszelle Daten austauschen dürfen. Andernfalls wird das Datenpaket zurückgewiesen bzw. verworfen.