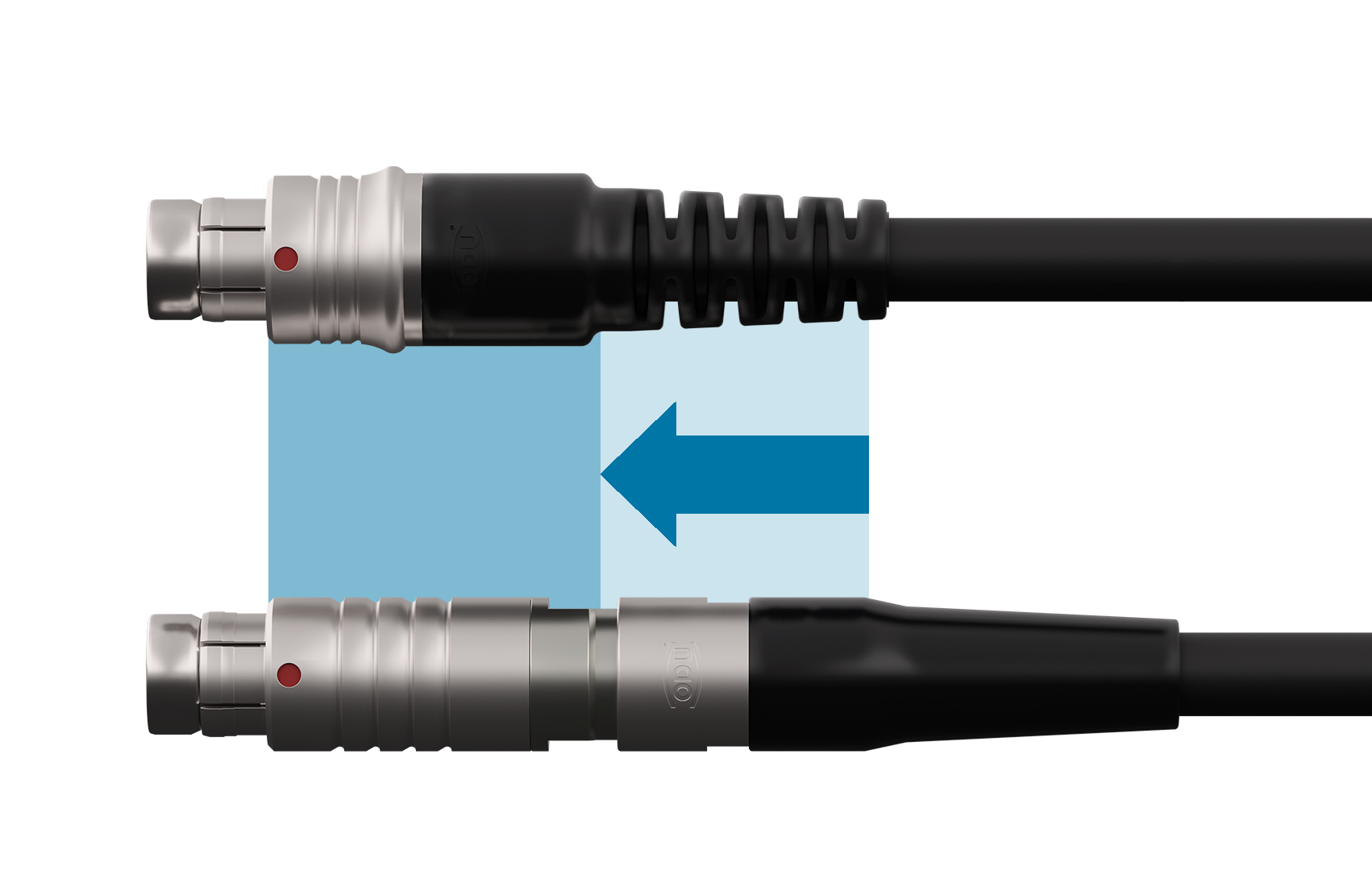

Sehr glatte Oberflächen mit Rauheit Ra<0,8m sowie gerundete, kantenfreie Übergänge zu den Schlüsselflächen sorgen für bessere Reinigungseffizienz. Für Dichteinsätze und Dichtscheiben werden Kunststoffe entsprechend der FDA 21 CFR §177.2600 verwendet, die nach der EU-Verordnung 10/2011 für den Kontakt mit Lebensmitteln geeignet sind. Technische Features sind die hohen Schutzarten IP66, IP68 (15bar) sowie IP69, die kabelschonende Abdichtung durch den großen Dichteinsatz und die überdurchschnittlich hohe Zugentlastung, die verhindert, dass das Kabel aus der Kabelverschraubung herausrutscht, was zum Beispiel beim unsachgemäßen Trennen des Steckverbinders passieren könnte.

„Im Vergleich mit anderen HygieneKabelverschraubungen baut unsere Lösung sehr kompakt, was auch dem Design zugute kommt“, bemerkt Heiko Emde. Glatte, sanft geschwungene und spaltfreie Oberflächen unterstreichen optisch wie haptisch das Produkt.

Der Grad der Hygieneanforderungen an Nahrungsmittelmaschinen hängt gemäß DIN EN 1672-2 von folgenden Faktoren ab:

- Maschinen mit direktem Kontakt zu Lebensmitteln

- Maschinen, die keinen direkten Kontakt mit Lebensmitteln haben, sich allerdings in einer kritischen Umgebung befinden

- Maschinen ohne direkten Kontakt zu Lebensmitteln, die sich auch nicht in der kritischen Umgebung befinden

Daraus ergeben sich z. B. in der Lebensmittelindustrie verschiedene Zonen:

In der Produktkontaktzone (1) können Lebensmittel mit Anlagenteilen in Berührung kommen und anschließend in den Verarbeitungsprozess zurückgelangen. Daraus folgen hohe Reinigungsintervalle und Resistenz der Komponenten gegenüber Reinigungsmitteln. Bauteile müssen zwingend nach dem Hygienic Design-Prinzip entwickelt und zertifiziert werden.

In der Spritzzone (2) können Lebensmittel mit Bauteilen der Anlage in Berührung kommen. Regelmäßige Reinigungsintervalle und Einsatz von unterschiedlichen Reinigungsmitteln erfordern eine entsprechende Resistenz der Komponenten. Sie sollten nach dem Hygienic Design-Prinzip entwickelt und zertifiziert werden.

In der produktfreien Zone (3) – abseits des eigentlichen Bearbeitungsprozesses – sind die Anforderungen vergleichbar mit denen im klassischen Industrieumfeld mit vereinzelten Reinigungsintervallen und dem Einsatz von milderen Reinigungsmitteln. Auch wenn die Gefahr einer Kontamination der Lebensmittel tendenziell gering ist, kann es trotzdem im Sinne eines ganzheitlichen Sicherheitskonzeptes sinnvoll sein, auf Hygienic Design-Lösungen zu setzen.