Die Drahtkonfektionierung als Teil der Verdrahtung ist eine herausfordernde Aufgabe: Schalt- und Aufbaupläne lesen und verstehen, die richtige Drahtauswahl nach Querschnitt und Farbe, Ablängen auf die korrekte Drahtlänge, Bearbeiten des Drahtendes auf den technisch zugelassenen Anschlusspunkt und die Kennzeichnung der Drähte mit der Betriebsmittelkennzeichnung der Quell- und Zielinformation im Schaltschrank. Bei einem typischen Schaltschrank mit 500-600 Verbindungen kommen hier leicht zehn oder mehr Stunden zusammen. Automatisierte Prozesse bieten Abhilfe, bedingen aber unmissverständlich eines: Sämtliche Daten eines Schaltschranks müssen durchgängig digital erfasst sein. Der Digitale Zwilling ist die Basis für die nachfolgende, im Idealfall automatisierte Fertigung.

Hier kommt der Planungs- und Engineeringphase entscheidende Bedeutung zu. Thorsten Eberz, Produktmanager Rittal Automation Systems, beschreibt den Kerngedanken: „Mit den Systemen der Eplan Plattform (Electric P8, Pro Panel) sowie dem Eplan Data Portal lassen sich Schaltschränke so durchgängig aufbauen, dass ein virtueller Prototyp (Digitaler Zwilling) vollumfänglich die benötigten Fertigungsdaten bereitstellt. Damit kann auch das Routing der Drähte automatisiert erfolgen: In Sekundenschnelle stehen alle Daten für die Fertigung bereit.“

Mehr Wertschöpfung mit einheitlicher Datenbasis

„Für eine effizientere Wertschöpfungskette braucht es eine vernetzte Produktion und eindeutige Daten,“ sagt Eberz. Die Systemlösungen von Eplan und Rittal bieten mit digitalen 3D-Modellen, durchgängigem Datenfluss und automatisierten Maschinen einen insgesamt verbesserten Arbeitsprozess. Der Digitale

Zwilling eines Schaltschranks begleitet das Produkt über den gesamten Lebenszyklus. Dieses Szenario der durchgängigen Wertschöpfungskette setzt auf einer einheitlichen Datenbasis auf – von Auftragserteilung bis zur Inbetriebnahme; vom Konstrukteur bis zum Servicetechniker. Nicht selten kommt es heute in der Praxis zu Fehlern, wenn Informationen noch immer in Excel-Tabellen dokumentiert und in Papierausdrucken ausgegeben werden. Ist hingegen jede Änderung im Engineering dokumentiert, können Unternehmen auf Projektanpassungen und Änderungen schnell reagieren. Das verringert Aufwände von doppelter Datenhaltung und spart damit Zeit und Kosten.

Effiziente automatisierte Drahtkonfektionierung

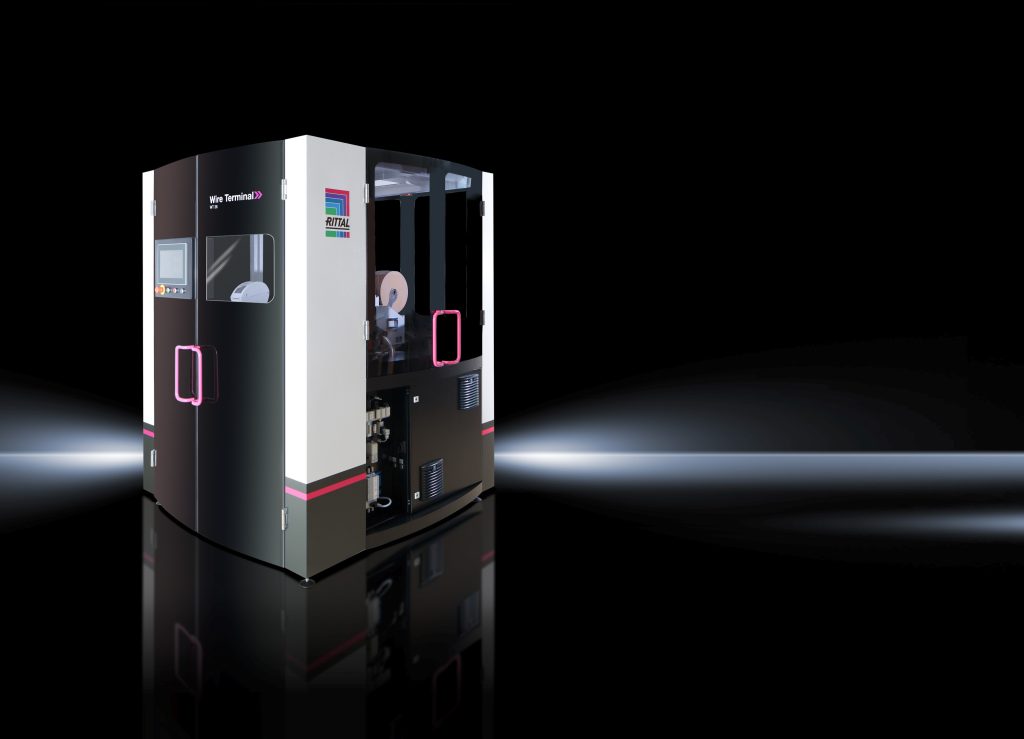

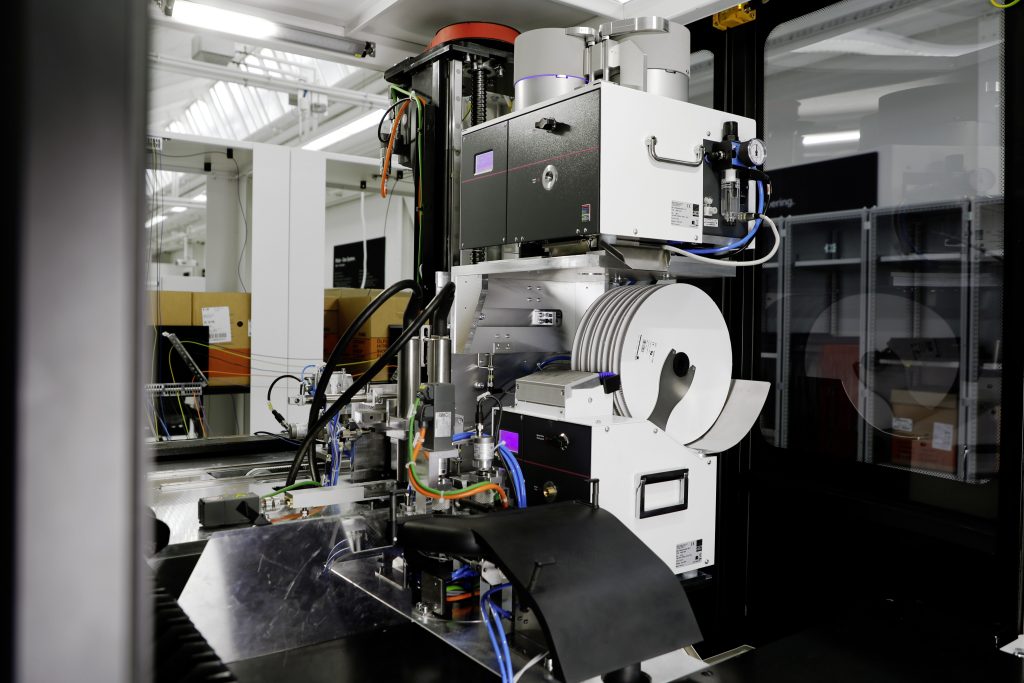

Mit dem Drahtkonfektioniervollautomat Wire Terminal WT können bis zu 36 unterschiedliche Drähte in den Querschnitten von 0,5 mm² bis 6 mm² ohne manuellen Eingriff vollautomatisiert produziert werden. Nicht nur die Erweiterung der Querschnitte auf jetzt 6 mm² ist in der Praxis willkommen, sondern auch die der Aderendbehandlung auf dem neuen Crimpautomat LD-I von Rittal. Kunden beurteilen die rüstfreie Verarbeitung bis 6 mm² als Arbeitserleichterung.

Mit kompakten Abmessungen und knapp 4m² Stellfläche passt das Rittal Wire Terminal WT auch in kleinere Produktionshallen. Platzsparend kann auch ein 36-faches Drahtlager aufgestellt werden, so dass sich die komplette Drahtkonfektionierung der angegebenen Drahtquerschnitte auf auf 15m² abspielt. Die Leistung: Bis zu 1.800 Drähte schafft der Drahtkonfektioniervollautomat in einer 8-Stunden-Schicht – das ist das Achtfache im Vergleich zur manuellen Verdrahtung. Da die Drahtkonfektionierung komplett mannlos erfolgt, kann das Wire Terminal WT über Nacht nochmals die gleiche Menge produzieren. „Damit erreichen wir hier ein neues Level der Automatisierungsstufe im Sinne des Kunden,“ sagt Eberz: „Wir haben uns sehr gefreut, dass dies auch durch den Schaltschrankbau Innovation Award des TeDo Verlags gewürdigt wurde.“

Ein neues Level der Automatisierungsstufe

Das gibt Freiräume für kreativere Tätigkeiten und bei personellen Engpässen. Das patentierte 13-fache Ablagesystem mit Drahtschienenmagazin kann bis zu 1.820 Drähte bevorraten. Die Drahtschienen werden vollautomatisch über eine RFID-Technik im Wire Terminal WT eingelesen und können anschließend, um Projektinformationen angereichert, den jeweiligen Verdrahtungsprojekten einfach zugeordnet werden. Eine Kennzeichnung der Drahtschienen über einen Labeldruck ist ebenfalls vorgesehen. So ist eine bessere Kommissionierung möglich. Auch das Prinzip der Drahtbündelung wurde überdacht und wird jetzt sequenziell ausgeführt – Drähte werden nach Querschnitt geordnet in den Drahtschienen abgelegt. Die sequenzielle Anordnung nach BMK, Farbe etc. kann jederzeit individuell für den Prozess zugeteilt werden. So sind die konfektionierten Drähte von 0,5 mm² bis 6,0 mm² für den Verdrahtungsprozess vorbereitet.Werden Drähte und Stromschienen mit größeren Querschnitten und Abmessungen für die Verdrahtung vorbereitet, liegt der größte Arbeitsaufwand in der Beschriftung. „Auch hierfür halten wir ein optionales Beschriftungssystem am Wire Terminal WT vor“, sagt Eberz. Mit Einführung der Beschriftungseinheit Wire Printer können außerhalb und während der Fertigung Drahtmaterialen bis hin zu Kupfer-Flachmaterial effizient beschriftet werden. Die Daten aus dem digitalen Zwilling werden einfach eingespeist. Ergebnis: Ein gleichbleibendes Beschriftungsbild über alle Verbindungen im Schaltschrank. Der Auftragsfortschritt einzelner Projekte sowie der Status der Maschine kann jederzeit über die mitgelieferte Bediensoftware Wire Cockpit mit beliebig vielen Client-Verbindungen des Wire Terminals eingesehen werden. Das gibt Unternehmen einen vollen Überblick über den Status im Drahtherstellungsprozess.