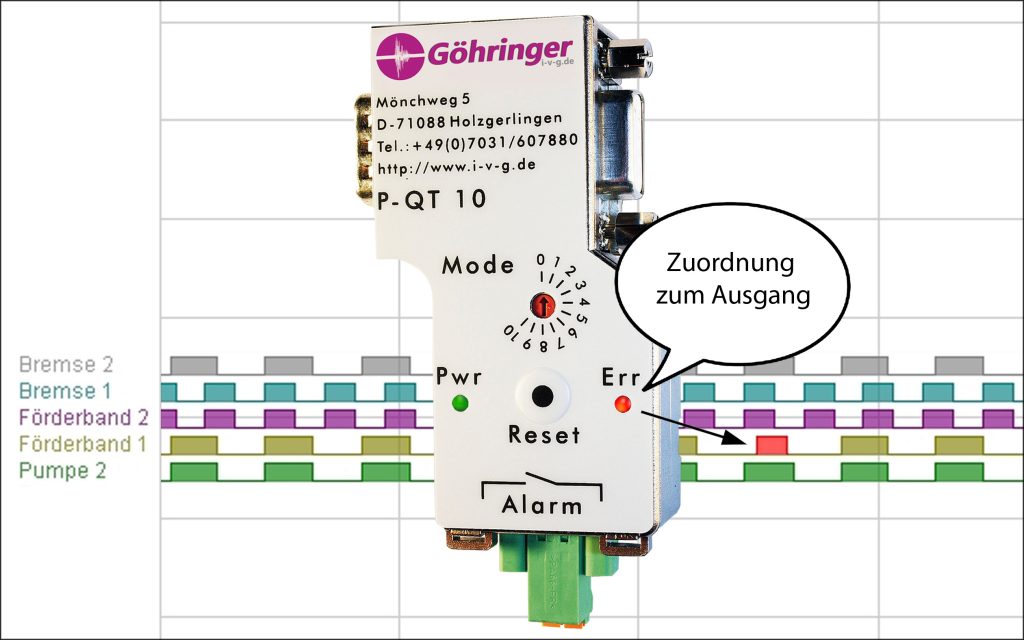

Das Unternehmen IVG Göhringer wird häufig als Problemlöser zu Anlagen gerufen, die aufgrund von Bus- oder Netzwerkproblemen ausgefallen sind. Bleiben dabei erste Untersuchungen mit dem Profibus-Tester ergebnislos, kann der Profibus Quick Tester P-QT 10 mit dem Bussystem verbunden werden. Mit einer Hupe kann das Diagnosemodul Telegrammfehler akustisch signalisieren, sodass die Fehler dem laufenden Prozess zugeordnet werden können. Mit dieser Methode lassen sich schließlich auch schwer festzustellende Ursachen finden, z.B. ungenau ausgerichtete Datenlichtschranken oder ein Kabelbruch der 24VDC-Versorgungsleitung in einem Kabelschlepp.

Stillstände verhindern

Ab dem Zeitpunkt der Inbetriebnahme hinterlassen Einflüsse ganz verschiedener Art ihre Spuren in Form von Verschleißeffekten an der Businstallation. Neben der Alterung von Bauteilen wie Kondensatoren wirken über den gesamten Lebenszyklus immer wieder Feuchtigkeit, Temperaturschwankungen, Kühlmittel, Lösungsmitteldämpfe, Vibrationen und Wechselbiegebelastungen auf die Feldbusinstallation. Um die schleichende Verschlechterung der Übertragungsqualität durch Verschleiß zu erkennen, gibt es verschiedene Ansätze. Eine jährliche oder halbjährliche Inspektion mag für mechanische Baugruppen wie Getriebe oder Pumpen funktionieren, weil diese einem gleichmäßigen Verschleiß unterliegen. Bei einem Bussystem ist der Verschleiß aber absolut unstetig. Zudem können die Umgebungsbedingungen innerhalb von Minuten wechseln, wenn z.B. ein Hallentor für die Anlieferung geöffnet wird. In der Praxis weiß man nie, wann ein günstiger Zeitpunkt für eine Messung nach Wartungsplan ist.

Permanente Busüberwachung

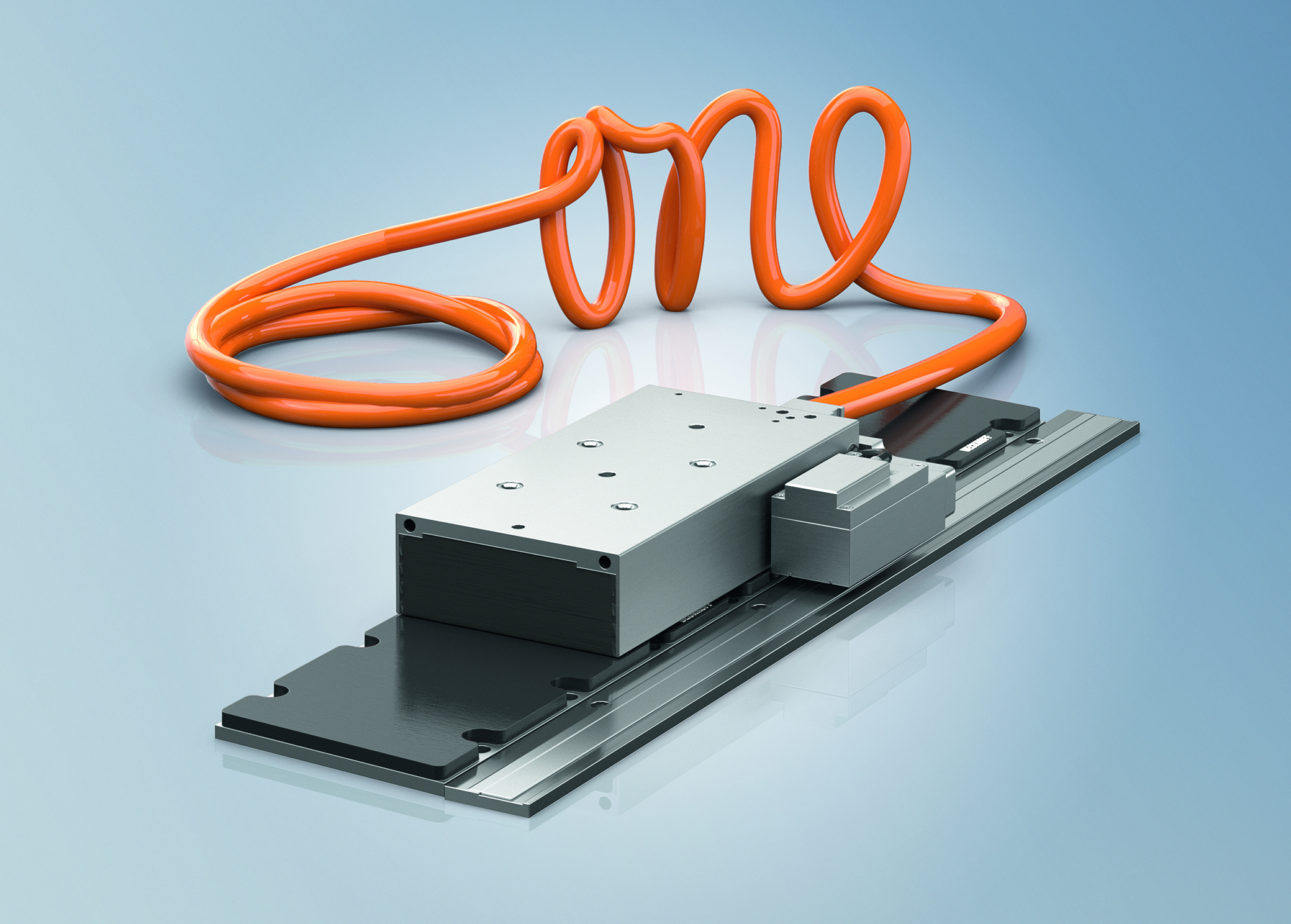

Der Verschleiß eines Bussystems ist weder durch Berechnung noch durch Erfahrungswerte bestimmbar. Eine passende Lösung bietet daher Condition Monitoring durch eine permanente Zustandsüberwachung. Feldbussysteme sind prinzipbedingt zuverlässige und fehlertolerante Systeme. Durch spezielle Mechanismen wie die automatische Telegrammwiederholung werden Fehler in einem gewissen Umfang ausgeglichen, ohne dass der Anwender etwas davon merkt. Das machen sich die Diagnosemodule von IVG Göhringer zunutze. Sie werden an einer beliebigen Stelle auf den Feldbus gesteckt und arbeiten dort völlig rückwirkungsfrei. Sie messen keine physikalischen Größen wie Spannungspegel und Signallaufzeiten, sondern registrieren Fehler auf Protokollebene. Die Module erkennen eine Verschlechterung der Buskommunikation durch typische Profibus-Fehler wie Fehltelegramme, Telegrammwiederholungen und Diagnosemeldungen und werden per LED und über einen potenzialfreien Alarmkontakt signalisiert. Solange die Anzahl der Telegrammwiederholungen nicht überhand nimmt, läuft die Kommunikation ohne Einschränkung weiter. Der potenzialfreie Alarmkontakt der Diagnosestecker löst zur Anzeige eines Fehlers eine Warnleuchte oder eine Sirene aus. Zudem ist es möglich, den Alarmkontakt über die übergeordnete Steuerung auszuwerten.

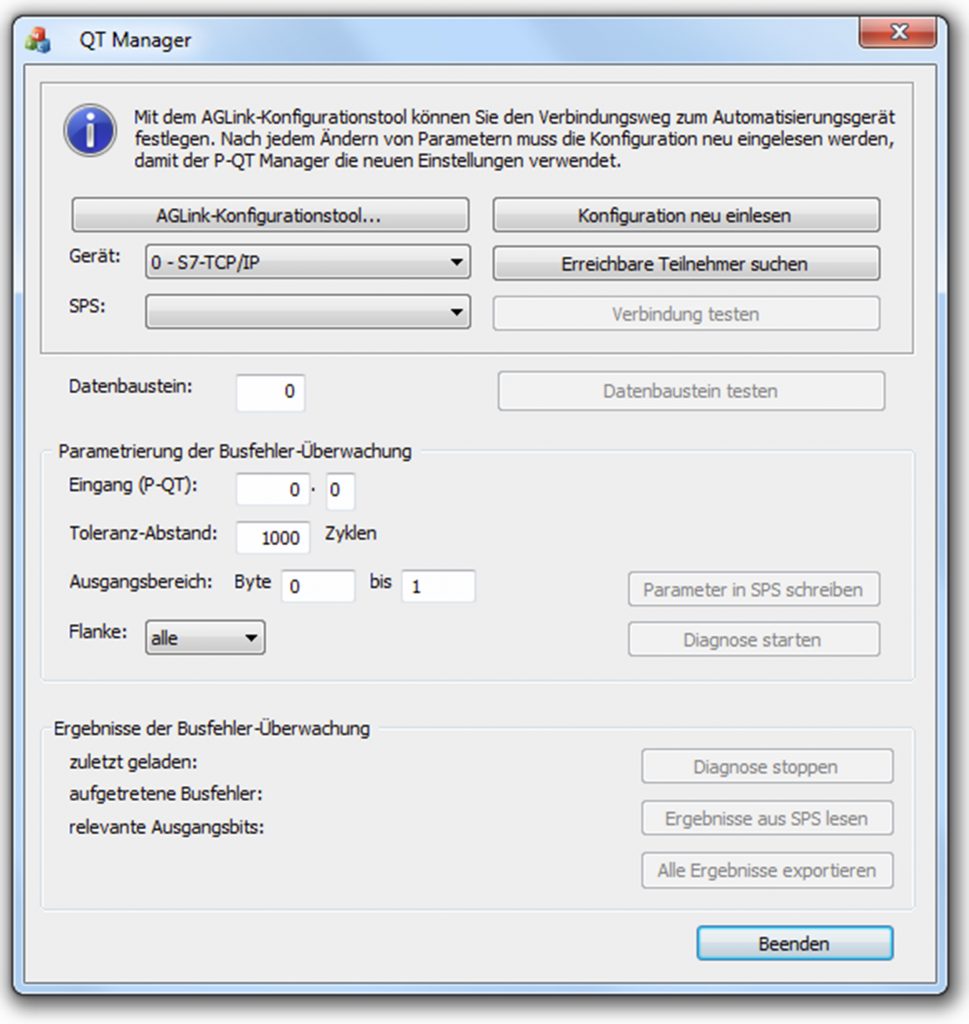

Auswertung des Prozessbilds

Das Tool S7-QT Manager wertet das Prozessabbild aus und identifiziert so den Verursacher automatisch. Dazu ist lediglich ein Funktionsbaustein und ein Datenbaustein in der SPS erforderlich. Das kompakte Diagnosemodul registriert kritische Zustände und signalisiert diese als Trigger per Schaltausgang an die Steuerung. Anhand der SPS-Signale ist erkennbar, welche Schaltvorgänge und Bewegungen zum Zeitpunkt stattfanden, sodass die Ursache für den kritischen Buszustand ermittelt werden kann. Anschließend bekommt das Servicepersonal das Fehlerbild und kann entscheiden, was zu tun ist. Die Rahmendaten werden per Software eingestellt, sie greift über die Programmierschnittstellen dann auf die Steuerung zu. Entsprechend wird auch das Ergebnis angefragt. Im Fehlerfall kann sich der Anwender das Ausgangs-Bit und den Schaltvorgang ansehen und hat gezielte Hinweise auf den Verursacher.