KI und Augmented Reality

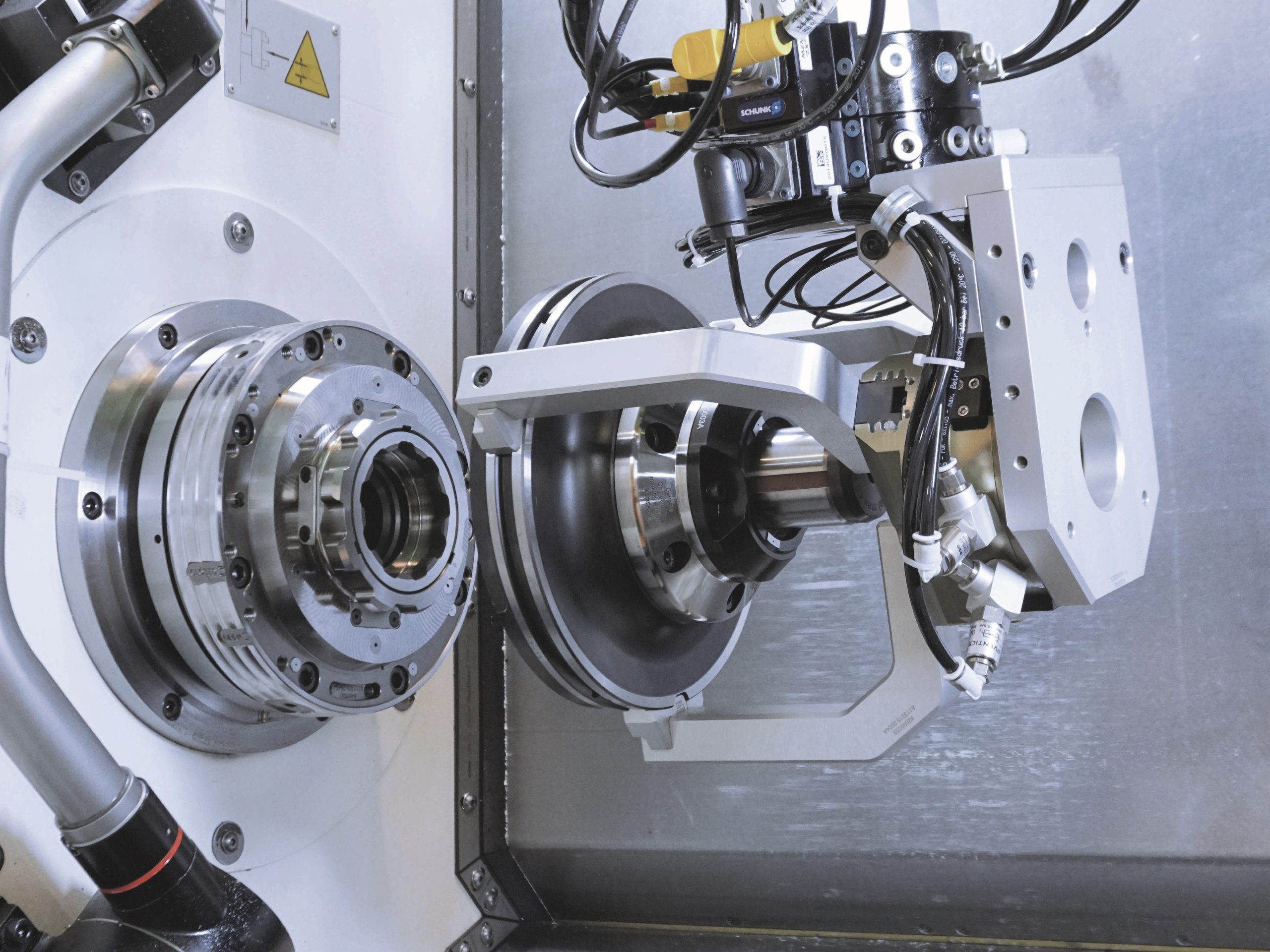

Auch effiziente Kaltumformprozesse, etwa in der Automobilindustrie oder der Luftfahrtbranche, erfordern gute Fachkenntnisse bei der Maschinenbedienung. Den Verschleiß komplexer Folgeverbund- und Transferwerkzeuge erkennen langjährige Mitarbeiter nicht selten intuitiv oder anhand der Geräusche, die sich im Einsatz der Werkzeuge mit der Zeit verändern. Der Werkzeughersteller Franz Pauli, die Firma Meastream und das Fraunhofer IPT gehen im Forschungsprojekt der Frage nach, wie sich eine vorausschauende Werkzeugwartung und die Einhaltung von Qualitätsstandards durch den Einsatz von KI und Augmented Reality (AR) verbessern lassen. Mittels des AR-Systems können Werker fehlerhafte Bauteilstellen markieren. Diese Fehlerdaten fließen in das KI-System zurück und bereichern dort die Lerngrundlage. Unterstützt wird das System durch eine Laserbeschriftungseinheit, die in das Werkzeug integriert wird. Anhand einer eindeutigen Lasercodierung lassen sich gefertigten Werkstücke identifizieren. So kann das System aus der vollständigen Datenbasis des Fertigungsprozesses Zusammenhänge zwischen Werkstückqualität, Prozessführung und Werkzeugzustand ableiten. Diese Informationen helfen bei der Dokumentation und bei der Prozessdiagnose. So sollen sich in Zukunft in der Auftragsfertigung zwischen fünf und zehn Prozent der Fertigungskosten einsparen lassen.

Weitere Einsatzgebiete

Die drei Beispielanwendungen dienen den Forschungspartnern dazu, Standards für die Entwicklung und Einführung von KI-basierten Lösungen in der Produktion zu setzen. In allen drei Fällen wird deshalb auch die Übertragbarkeit der erarbeiteten Lösungen auf andere Anwendungsfelder berücksichtigt. Ziel des Projektkonsortiums ist es, die Anlernzeit der KI durch eine stärker menschenzentrierte Entwicklung von KI-Werkzeugen und die Einbindung von Augmented Reality um bis zu zwanzig Prozent zu verkürzen. Ihre Einführung in Unternehmen, die heute einige Wochen bis zu mehreren Monaten dauert, soll sich durch die menschenzentrierten, digitalen Einführungs- und Begleitkonzepte um bis zu 25 Prozent verkürzen. Die Projektpartner Aixbrain, MT Analytics und Youse unterstützen darüber hinaus bei der Entwicklung passender Dienstleistungen und der Implementierung der KI-Systeme in den beteiligten Unternehmen. So steht am Ende des Projekts neben neuem Grundlagenwissen über die Regelkreise der Mensch/Maschine-Interaktion und den KI-Einsatz ein Gesamtpaket aus drei Best Practices zur Verfügung, deren Konzepte sich leicht an weitere Anwendungsfälle und Fertigungsszenarien anpassen lassen.